Im Kern ist Glühen kein einzelner Prozess, sondern eine Familie von Wärmebehandlungen, jede mit einem spezifischen Ziel. Die primären Methoden umfassen Vollglühen, Zwischenglühen, Spannungsarmglühen und Weichglühen, die alle darauf ausgelegt sind, die Mikrostruktur eines Materials zu verändern, indem es auf eine bestimmte Temperatur erhitzt, dort gehalten und dann mit einer kontrollierten Rate abgekühlt wird. Die gewählte Methode hängt vollständig vom gewünschten Ergebnis ab, von der Erzielung maximaler Weichheit bis hin zur einfachen Beseitigung innerer Spannungen.

Die spezifische Glühmethode, die Sie wählen, ist eine strategische Entscheidung, die von Ihrem Endziel bestimmt wird. Es geht darum, die Notwendigkeit, Härte zu reduzieren, innere Spannungen abzubauen oder die Bearbeitbarkeit zu verbessern, mit Überlegungen zu Zeit, Kosten und der letztendlich erforderlichen Festigkeit des Materials in Einklang zu bringen.

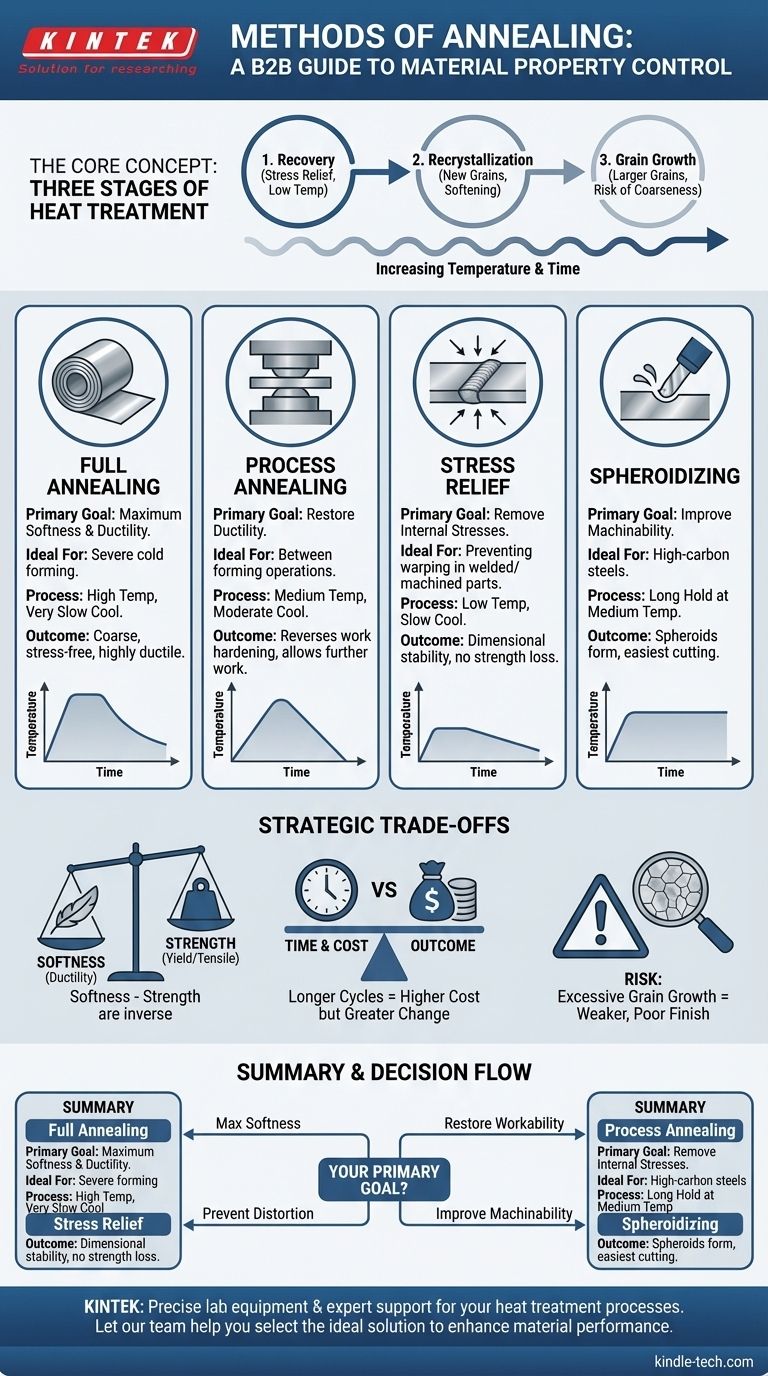

Die Grundlage: Drei Stadien des Glühens

Bevor wir die verschiedenen Methoden untersuchen, ist es entscheidend, die drei grundlegenden Stadien zu verstehen, die im Material auftreten, wenn Wärme zugeführt wird. Jeder Glühprozess manipuliert diese Stadien, um sein Ziel zu erreichen.

Stadium 1: Erholung

Dies ist das Niedertemperaturstadium, in dem der primäre Effekt der Spannungsabbau ist. Während der Erholung ermöglicht die Wärme den Atomen innerhalb des Kristallgitters, sich zu bewegen, wodurch die Anzahl der inneren Defekte (Versetzungen) reduziert und innere Spannungen, die durch Prozesse wie Kaltverformung oder Schweißen verursacht wurden, abgebaut werden.

Die mechanischen Eigenschaften des Materials, wie Härte und Festigkeit, ändern sich in diesem Stadium nicht wesentlich.

Stadium 2: Rekristallisation

Wenn die Temperatur ansteigt, tritt der Prozess in das Rekristallisationsstadium ein. Hier beginnen neue, spannungsfreie Körner zu entstehen und zu wachsen, die die verformten, defektbeladenen Körner ersetzen, die während der Kaltverformung entstanden sind.

Dies ist das Stadium, in dem die Auswirkungen der Kaltverfestigung umgekehrt werden. Das Material wird deutlich weicher, duktiler, und seine Festigkeit nimmt ab, wenn die neue Kornstruktur die Oberhand gewinnt.

Stadium 3: Kornwachstum

Wird das Material zu lange bei Glühtemperatur gehalten oder ist die Temperatur zu hoch, wachsen die neu gebildeten Körner weiter. Kleinere Körner verschmelzen zu größeren.

Obwohl dies die Duktilität weiter erhöhen kann, kann übermäßiges Kornwachstum schädlich sein und zu einer groben Struktur mit reduzierter Festigkeit und einer schlechten Oberflächengüte führen, wenn das Teil später geformt wird.

Ein Überblick über die wichtigsten Glühverfahren

Jede Methode verwendet einen spezifischen Temperatur- und Abkühlzyklus, um verschiedene Stadien anzusprechen und ein bestimmtes Ergebnis zu erzielen.

Vollglühen

Dieses Verfahren wird verwendet, um ein Material so weich und duktil wie möglich zu machen. Das Material wird weit über seine obere kritische Temperatur erhitzt, lange genug gehalten, damit sich seine innere Struktur vollständig umwandelt, und dann sehr langsam abgekühlt, oft indem es über Nacht im Ofen abkühlen gelassen wird.

Dies führt zu einer groben Mikrostruktur, die extrem weich, duktil und frei von inneren Spannungen ist, wodurch sie ideal für schwere Kaltumformvorgänge ist.

Zwischenglühen

Auch als Rekristallisationsglühen bekannt, wird diese Methode verwendet, um die Duktilität eines kaltverfestigten Teils zwischen den Umformvorgängen wiederherzustellen. Das Material wird auf eine Temperatur knapp unter seinem unteren kritischen Punkt erhitzt, die hoch genug ist, um Rekristallisation zu verursachen, aber keine vollständige Phasenänderung.

Dies kehrt die Auswirkungen der Kaltverfestigung um und ermöglicht weiteres Ziehen, Stanzen oder Biegen ohne Bruch des Materials. Da es eine niedrigere Temperatur verwendet, ist es schneller und kostengünstiger als das Vollglühen.

Spannungsarmglühen

Dies ist ein Niedertemperaturverfahren, das ausschließlich dazu dient, innere Spannungen zu beseitigen, die durch Schweißen, Gießen oder starke Bearbeitung verursacht wurden. Die Temperatur wird niedrig genug gehalten, um signifikante Änderungen der mechanischen Eigenschaften des Materials zu vermeiden.

Das primäre Ziel ist die Dimensionsstabilität. Durch den Abbau innerer Spannungen verhindern Sie, dass sich das Teil im Laufe der Zeit oder bei nachfolgender Bearbeitung verzieht, reißt oder seine Form ändert. Es nutzt hauptsächlich das Erholungsstadium.

Weichglühen

Diese Methode ist spezifisch für hochkohlenstoffhaltige Stähle, um deren Bearbeitbarkeit zu verbessern. Der Stahl wird auf eine Temperatur knapp unter dem unteren kritischen Punkt erhitzt und für einen längeren Zeitraum (oft über 24 Stunden) gehalten.

Dieser lange Zyklus bewirkt, dass die harten Karbidschichten in der Mikrostruktur des Stahls aufbrechen und kleine, runde Partikel (Sphäroide) innerhalb der weicheren Eisenmatrix bilden. Eine weichgeglühte Struktur bietet minimalen Widerstand gegenüber einem Schneidwerkzeug, wodurch die Bearbeitbarkeit drastisch verbessert wird.

Die Kompromisse verstehen

Die Wahl eines Glühverfahrens beinhaltet das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur richtigen technischen Entscheidung.

Weichheit vs. Festigkeit

Der zentrale Kompromiss beim Glühen ist Festigkeit gegen Duktilität. Ein Vollglühen erzeugt den weichsten möglichen Zustand, dies geht jedoch auf Kosten einer deutlich reduzierten Streckgrenze und Zugfestigkeit. Wenn das Endteil ein bestimmtes Maß an Festigkeit erfordert, ist ein Vollglühen möglicherweise ungeeignet.

Zeit und Kosten vs. Ergebnis

Komplexere Glühzyklen, wie Vollglühen und Weichglühen, erfordern langsames Abkühlen oder lange Haltezeiten. Dies verbraucht erhebliche Ofenzeit und Energie, was die Kosten erhöht. Ein einfacherer Prozess wie das Spannungsarmglühen ist viel schneller und billiger, bietet aber keine der Vorteile der Erweichung.

Das Risiko übermäßigen Kornwachstums

Das Streben nach maximaler Weichheit durch zu hohe Temperaturen oder zu lange Haltezeiten kann nach hinten losgehen. Übermäßiges Kornwachstum (Stadium 3) kann zu einem Material führen, das nicht nur schwächer ist, sondern auch eine schlechte Ermüdungslebensdauer und eine raue Oberfläche, bekannt als "Orangenhaut", aufweisen kann, wenn es anschließend geformt wird.

Die richtige Methode für Ihr Ziel auswählen

Ihre Wahl muss von den spezifischen Eigenschaften bestimmt werden, die Sie im Material zu einem bestimmten Produktionsstadium benötigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit für schwere Umformungen liegt: Verwenden Sie Vollglühen, um den duktilsten, spannungsfreien Zustand zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Verarbeitbarkeit zwischen Kaltumformschritten liegt: Verwenden Sie Zwischenglühen als schnelle und kostengünstige Methode zur Wiederherstellung der Duktilität.

- Wenn Ihr Hauptaugenmerk darauf liegt, Verformungen in einem fertigen Teil zu verhindern: Verwenden Sie Spannungsarmglühen, um innere Spannungen zu beseitigen, ohne die Festigkeit zu verändern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit von hochkohlenstoffhaltigem Stahl liegt: Verwenden Sie Weichglühen, um die Mikrostruktur für eine einfachere Bearbeitung zu transformieren.

Die Beherrschung dieser Methoden ermöglicht eine präzise Kontrolle über die Materialeigenschaften und verwandelt ein Rohbauteil in eines, das perfekt für seine beabsichtigte Funktion geeignet ist.

Zusammenfassungstabelle:

| Glühverfahren | Primäres Ziel | Ideal für |

|---|---|---|

| Vollglühen | Maximale Weichheit & Duktilität | Schwere Kaltumformvorgänge |

| Zwischenglühen | Wiederherstellung der Duktilität zwischen Umformschritten | Umkehrung der Kaltverfestigung |

| Spannungsarmglühen | Beseitigung innerer Spannungen | Verhindern von Verzug bei geschweißten oder bearbeiteten Teilen |

| Weichglühen | Verbesserung der Bearbeitbarkeit | Hochkohlenstoffstähle vor dem Schneiden |

Müssen Sie die Eigenschaften Ihrer Materialien präzise steuern? Der richtige Glühprozess ist entscheidend, um die perfekte Balance aus Festigkeit, Duktilität und Stabilität für Ihre Laborarbeit oder Produktion zu erreichen. KINTEK ist darauf spezialisiert, die präzise Laborausrüstung und fachkundige Unterstützung für alle Ihre Wärmebehandlungsprozesse bereitzustellen. Lassen Sie sich von unserem Team helfen, die ideale Lösung auszuwählen, um die Leistung Ihres Materials zu verbessern und zuverlässige Ergebnisse zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Welcher Ofen erreicht die höchste Temperatur? Die Grenzen extremer Hitze erforschen

- Wofür wird Vakuumhärtung eingesetzt? Erzielen Sie überragende Festigkeit und eine makellose Oberfläche

- Was ist die Hauptfunktion eines Vakuumlichtbogenofens mit einer Wolfram-Elektrode? Erreichen von hochreinem Legierungsschmelzen

- Was ist der Prozess der katalytischen Schnellpyrolyse? Der Schlüssel zur Aufwertung von Bioöl zu sauberem Kraftstoff

- Welche Materialien werden gesintert? Entdecken Sie das Potenzial von Metallen, Keramiken und Verbundwerkstoffen

- Was passiert, wenn Metall geglüht wird? Ein Leitfaden für weichere, besser bearbeitbare Metalle

- Wie könnte die verstärkte Nutzung der Pyrolyse die Umwelt beeinflussen? Eine Kreislaufwirtschaft erschließen oder Umweltverschmutzung riskieren

- Kann ein Elektroofen Stahl schmelzen? Nur mit der richtigen Heiztechnologie.