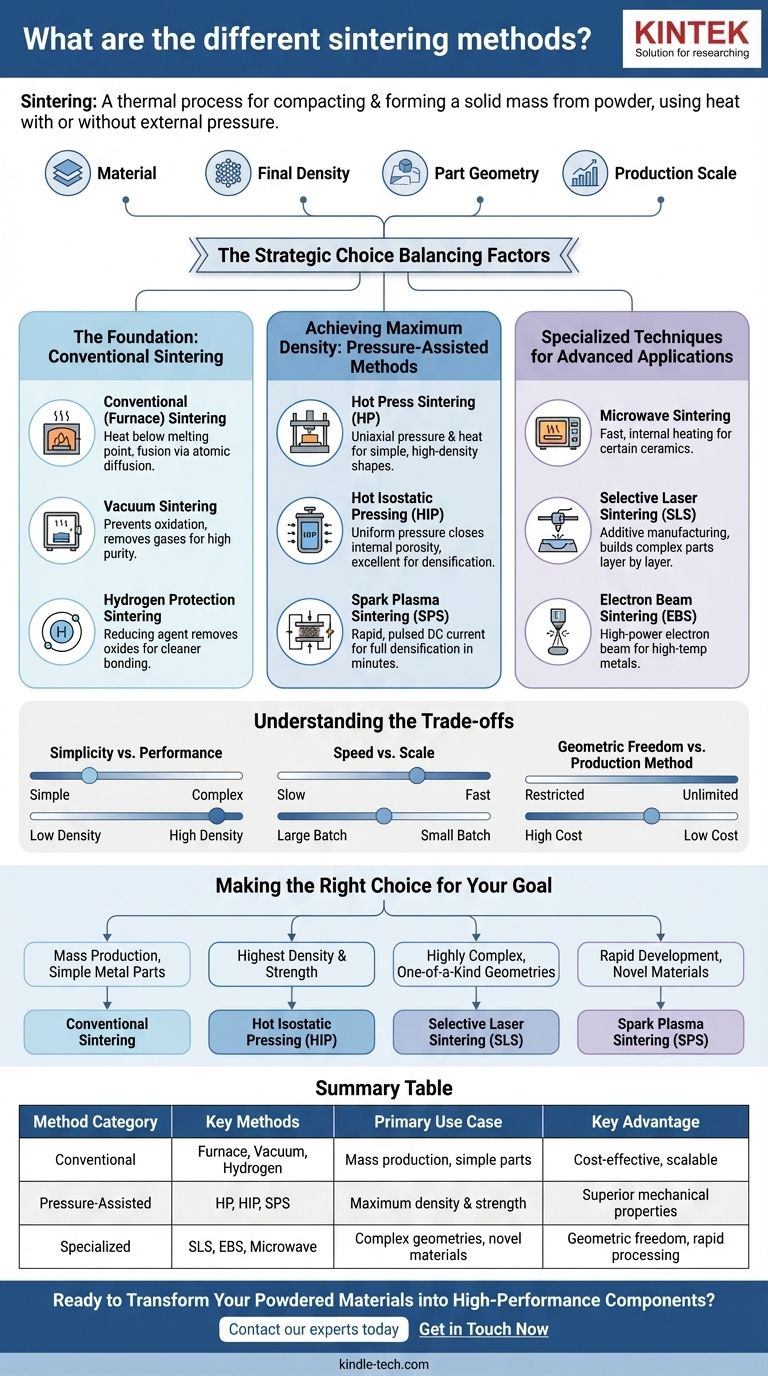

Im Kern ist Sintern ein thermisches Verfahren zum Verdichten und Formen eines festen Materialkörpers aus Pulver. Die verschiedenen Methoden unterscheiden sich hauptsächlich darin, wie sie Wärme anwenden und ob sie externen Druck nutzen. Dies führt zu einer Reihe von Techniken, die von der konventionellen Ofenheizung bis hin zur fortschrittlichen, strahlengestützten additiven Fertigung reichen.

Die Wahl des Sinterverfahrens ist eine strategische Entscheidung, die vier kritische Faktoren ausbalanciert: das verwendete Material, die erforderliche Enddichte, die Komplexität der Bauteilgeometrie und den gewünschten Produktionsmaßstab. Es gibt keine einzige „beste“ Methode, sondern nur die am besten geeignete für Ihr spezifisches Ziel.

Die Grundlage: Konventionelles Sintern

Diese Kategorie umfasst die traditionellsten und am weitesten verbreiteten Ansätze, die hauptsächlich auf thermischer Energie in einer kontrollierten Atmosphäre ohne Anwendung von externem Druck beruhen.

Konventionelles (Ofen-) Sintern

Dies ist die Basismethode, bei der ein verdichtetes Pulverteilchen oder „Grünling“ im Ofen unterhalb seines Schmelzpunkts erhitzt wird. Die Wärme ermöglicht es den Atomen, über die Partikelgrenzen zu diffundieren und sie zu einem festen Stück zu verschmelzen.

Vakuumsintern

Dies ist eine Variante des konventionellen Sinterns, die unter Vakuum durchgeführt wird. Der Hauptzweck besteht darin, Oxidation zu verhindern und eingeschlossene Gase zu entfernen, was für reaktive Metalle oder zur Erzielung einer sehr hohen Reinheit des Endteils entscheidend ist.

Wasserstoffschutzsintern

Bei dieser Methode ist die Ofenatmosphäre reich an Wasserstoff. Wasserstoff wirkt als „Reduktionsmittel“, das Oxide von der Oberfläche der Metallpulver (wie bei Hartmetallen) aktiv entfernt und so eine sauberere und stärkere Bindung zwischen den Partikeln fördert.

Maximale Dichte erreichen: Druckunterstützte Methoden

Diese Techniken wenden externen Druck gleichzeitig mit Wärme an. Der Druck beschleunigt den Verdichtungsprozess dramatisch, hilft, innere Hohlräume (Porosität) zu beseitigen und überlegene mechanische Eigenschaften zu erzielen.

Heißpressen (Hot Press Sintering, HP)

Beim Heißpressen wird uniaxialer (einseitiger) Druck auf das Pulver in einer Form ausgeübt, während es erhitzt wird. Dies ist effektiv für die Herstellung einfacher Formen mit sehr hoher Dichte, obwohl der Prozess langsamer und weniger skalierbar ist als andere.

Heißisostatisches Pressen (Hot Isostatic Pressing, HIP)

Beim HIP wird das Teil in einem Hochdruckbehälter erhitzt. Ein Inertgas übt einen gleichmäßigen, isostatischen (in alle Richtungen gleichen) Druck auf das Bauteil aus. Dies ist außergewöhnlich wirksam, um verbleibende innere Porosität zu schließen, und wird oft als sekundärer Schritt zur Verdichtung von Teilen verwendet, die mit anderen Methoden hergestellt wurden.

Funkenplasmasondern (Spark Plasma Sintering, SPS)

SPS ist eine schnelle, druckunterstützte Technik, bei der ein gepulster Gleichstrom direkt durch das Pulver und das Graphitwerkzeug geleitet wird. Dies erzeugt eine sofortige, lokalisierte Erwärmung an den Partikelkontaktstellen, was eine vollständige Verdichtung in Minuten statt Stunden ermöglicht. Es ist ein leistungsstarkes Werkzeug für die Laborforschung und die Verarbeitung neuartiger Biomaterialien.

Spezialisierte Techniken für fortgeschrittene Anwendungen

Diese Methoden nutzen einzigartige Energiequellen oder schichtweisen Aufbau, um Ergebnisse zu erzielen, die mit konventionellen oder druckunterstützten Techniken unmöglich sind.

Mikrowellensintern

Diese Methode verwendet Mikrowellenstrahlung zur Erwärmung des Materials. Die Erwärmung erfolgt intern und volumetrisch, was viel schneller und energieeffizienter sein kann als die konventionelle Ofenheizung. Sie ist besonders wirksam für bestimmte Keramikmaterialien.

Selektives Lasersintern (Selective Laser Sintering, SLS)

SLS ist ein Verfahren der additiven Fertigung (3D-Druck). Es verwendet einen Hochleistungslaser, um ein Pulverbett abzutasten und Material selektiv Schicht für Schicht zu verschmelzen, um ein komplexes, dreidimensionales Objekt aufzubauen.

Elektronenstrahlsintern (Electron Beam Sintering, EBS)

Ähnlich wie SLS ist EBS eine weitere Methode der additiven Fertigung, die einen fokussierten Elektronenstrahl im Vakuum nutzt, um pulverförmige Materialien zu verschmelzen. Es bietet andere Energieabsorptionseigenschaften und wird häufig für Hochtemperaturmetalle verwendet.

Die Kompromisse verstehen

Kein Sinterverfahren ist ohne seine Einschränkungen. Der primäre Kompromiss liegt oft zwischen Teilekomplexität, Produktionsgeschwindigkeit und den endgültigen Materialeigenschaften.

Einfachheit vs. Leistung

Konventionelle Methoden sind relativ einfach, skalierbar und kostengünstig für die Massenproduktion. Sie erreichen jedoch möglicherweise nicht die volle theoretische Dichte des Materials und hinterlassen eine Restporosität, die die Festigkeit beeinträchtigen kann. Druckunterstützte Methoden liefern eine überlegene Leistung, allerdings auf Kosten komplexerer und teurerer Ausrüstung.

Geschwindigkeit vs. Maßstab

Fortschrittliche Methoden wie das Funkenplasmasondern sind unglaublich schnell, aber typischerweise auf die Herstellung kleinerer, einfacherer Formen beschränkt, was sie ideal für F&E, aber nicht für die Großserienfertigung macht. Konventionelles Sintern ist langsam, kann aber große Chargen von Teilen gleichzeitig verarbeiten.

Geometrische Freiheit vs. Produktionsmethode

Der größte Vorteil additiver Methoden wie SLS und EBS ist die nahezu vollständige geometrische Freiheit. Dies geht jedoch mit hohen Kosten pro Teil einher und kann für die Massenproduktion ein langsamer Prozess sein im Vergleich zum Formen eines Pulvers in einer Form und dessen konventionellem Sintern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Methode erfordert ein klares Verständnis des primären Ziels Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion einfacher Metallteile liegt: Konventionelles Sintern in einer kontrollierten Atmosphäre ist der wirtschaftlichste und bewährte Weg.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchstmöglichen Dichte und mechanischen Festigkeit liegt: Heißisostatisches Pressen (HIP) ist die definitive Wahl, entweder als primäre Methode oder als Nachbearbeitungsschritt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkomplexer, einzigartiger Geometrien liegt: Selektives Lasersintern (SLS) oder andere additive Fertigungsverfahren sind die einzig gangbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf der schnellen Entwicklung neuartiger oder schwer zu sinternder Materialien liegt: Das Funkenplasmasondern (SPS) bietet eine unübertroffene Kombination aus Geschwindigkeit und Prozesskontrolle.

Durch das Verständnis dieser grundlegenden Unterschiede können Sie die präzise Methode auswählen, um pulverförmiges Material in ein Hochleistungsendprodukt umzuwandeln.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsselmethoden | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|---|

| Konventionell | Ofen, Vakuum, Wasserstoff | Massenproduktion einfacher Teile | Kosteneffizient, skalierbar |

| Druckunterstützt | Heißpressen (HP), Heißisostatisches Pressen (HIP), Funkenplasmasondern (SPS) | Erzielen maximaler Dichte & Festigkeit | Überlegene mechanische Eigenschaften |

| Spezialisiert | Selektives Lasersintern (SLS), Elektronenstrahlsintern (EBS), Mikrowelle | Komplexe Geometrien, neuartige Materialien | Geometrische Freiheit, schnelle Verarbeitung |

Bereit, Ihre Pulvermaterialien in Hochleistungskomponenten zu verwandeln?

Die Wahl der richtigen Sintermethode ist entscheidend für das Erreichen der gewünschten Teile-Dichte, Geometrie und des Produktionsmaßstabs. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und der fachkundigen Unterstützung, die Sie für Ihren Erfolg benötigen.

Ob Sie neuartige Biomaterialien mit Funkenplasmasondern (SPS) entwickeln, hochfeste Teile mit Heißisostatischem Pressen (HIP) herstellen oder die Designfreiheit des Selektiven Lasersinterns (SLS) erkunden – wir haben die Lösungen für Ihr Labor.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Sinterlösung für Ihre F&E- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- CF KF Flansch Vakuum-Elektroden-Durchführung Kabelabdichtungseinheit für Vakuumsysteme

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Automatische Labor-Heißpresse

Andere fragen auch

- Welche Art von Umgebung bietet ein Hochvakuum-Glockentiegelofen? Präzision für Plasma-Nanobeschichtungen

- Warum ist eine Vakuumumgebung für das Sintern von ZrB2-SiC-Verbundwerkstoffen in einem Vakuum-Heißpress-Ofen notwendig?

- Was ist die Bedeutung der Verwendung eines Hochtemperatur-Sinterofens für PRP? Optimierung des Preform-Strukturingenieurwesens

- Welche Stahlsorten können gehärtet werden? Ein Leitfaden zu härtbaren Stählen für optimale Leistung

- Was ist der Zweck der Behandlung von FeCrAl-Legierungen in einem Hochtemperatur-Glühofen nach dem Warmwalzen?

- Wie beeinflusst die Wärmebehandlung oxid-abgeleitete Kupferkatalysatoren? Optimieren Sie Ihre Labor-Wärmebehandlung

- Wie stellt ein spezieller kleiner elektrischer Heizofen die Genauigkeit von Hochtemperatur-SHPB-Dynamiktests sicher?

- Was ist der Zweck der Verwendung eines präzisions temperatur gesteuerten Ofens zur Spannungsentlastung in Glasproben nach dem Formen?