Im Kern verarbeitet ein Chargenofen jeweils eine einzelne Charge oder „Los“ Material, im Gegensatz zu Durchlauföfen, die einen konstanten Materialfluss verarbeiten. Die primären Typen werden durch ihre physikalische Konfiguration, die Art und Weise, wie Teile be- und entladen werden, und ihre Fähigkeit zur Steuerung der internen Atmosphäre definiert. Wichtige Beispiele sind der einfache Kastenofen, der vertikale Schachtofen, der robuste Herdwagenofen und der hochintegrierte Kammerofen.

Die kritischste Unterscheidung zwischen Chargenofentypen ist nicht ihre Heizmethode, sondern wie ihr Design die Teilehandhabung, Atmosphärenkontrolle und das Abschrecken erleichtert. Die Wahl des richtigen Ofens bedeutet, seine spezifische Architektur an Ihre Prozessanforderungen, Teilegeometrie und Produktionsvolumen anzupassen.

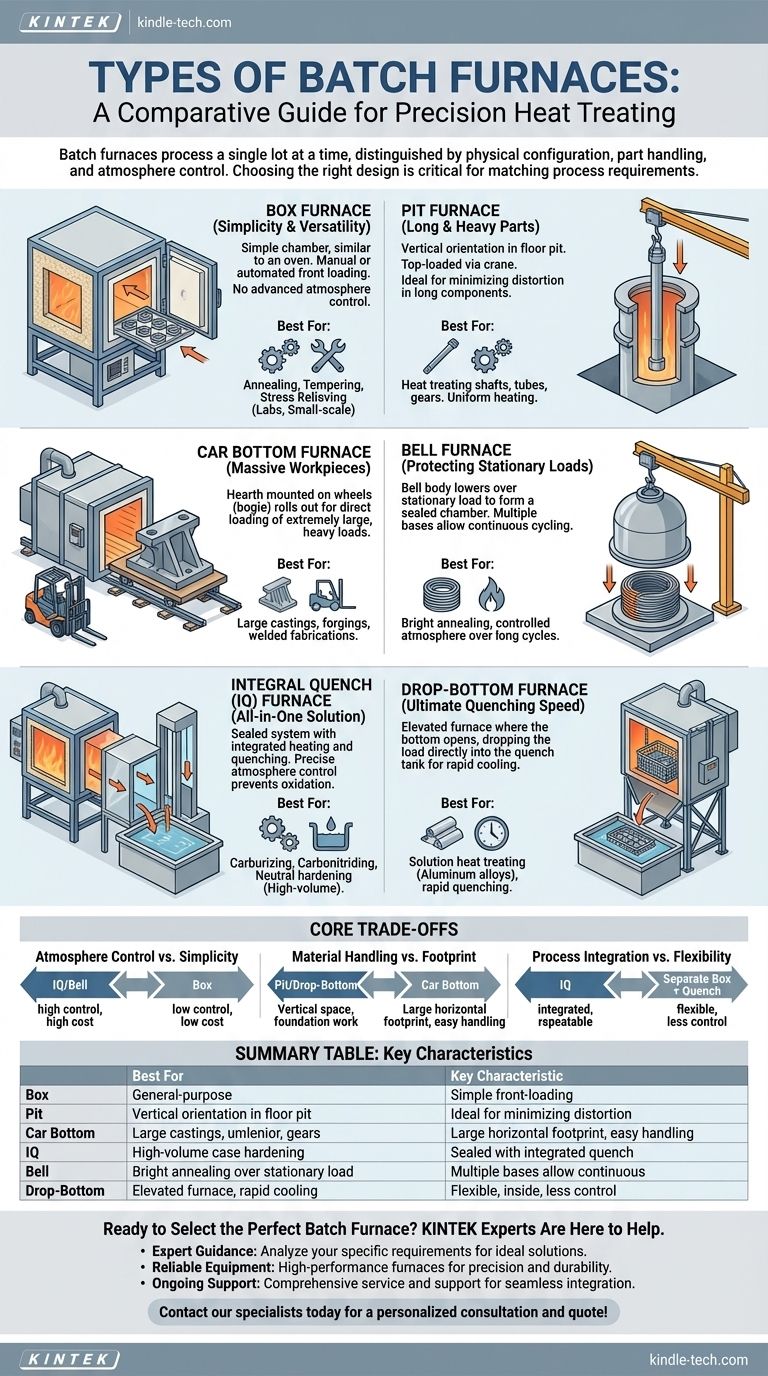

Grundlegende Designs: Kasten- und Schachtöfen

Diese Öfen stellen die einfachsten und gebräuchlichsten Konfigurationen dar und bilden die Grundlage für viele Wärmebehandlungsvorgänge.

Der Kastenofen: Einfachheit und Vielseitigkeit

Ein Kastenofen ist das unkomplizierteste Design, funktionell ähnlich einem herkömmlichen Ofen. Er besteht aus einer isolierten Kammer mit einer einzigen Tür an der Vorderseite zum manuellen oder automatisierten Be- und Entladen.

Ihr einfaches Design macht sie äußerst vielseitig für eine breite Palette von Prozessen wie Glühen, Anlassen und Spannungsarmglühen, bei denen eine komplexe Atmosphärenkontrolle oder schnelles Abschrecken nicht die primäre Anforderung ist. Sie sind in Laboren, Werkzeugräumen und kleinen Produktionsumgebungen üblich.

Der Schachtofen: Für lange und schwere Teile

Ein Schachtofen ist eine zylindrische Kammer, die vertikal in einer Grube im Boden der Anlage installiert ist. Teile werden von oben mit einem Kran beladen, was ihn ideal für lange, schwere oder dichte Lasten macht, die sonst schwer zu handhaben wären.

Diese vertikale Ausrichtung ist hervorragend für die Behandlung langer Bauteile wie Wellen, Rohre und Zahnräder, da sie Verzug minimiert und eine gleichmäßigere Erwärmung gewährleistet. Viele Schachtöfen verwenden einen internen, abgedichteten Behälter, bekannt als Retorte, um eine präzise Atmosphärenkontrolle für Prozesse wie Nitrieren oder Aufkohlen zu gewährleisten.

Öfen für große und spezialisierte Lasten

Beim Umgang mit außergewöhnlich großen Werkstücken oder wenn spezielle Atmosphärenbedingungen für stationäre Lasten erforderlich sind, sind spezialisiertere Designs notwendig.

Der Herdwagenofen: Für massive Werkstücke

Auch als Wagenherdofen bekannt, verfügt dieses Design über einen Herd, der auf Rädern montiert ist und auf einer Schiene aus der Ofenkammer herausgefahren werden kann. Dieser „Wagen“ ermöglicht das direkte Beladen extrem großer, schwerer oder unhandlich geformter Teile (wie große Gussteile, Schmiedeteile oder geschweißte Konstruktionen) mit einem Kran oder Gabelstapler.

Nach dem Beladen wird der Wagen für den Heizzyklus zurück in die isolierte Kammer gefahren. Dieses Design entkoppelt den Beladevorgang vom Ofen, was die Sicherheit und Effizienz bei massiven Lasten verbessert.

Der Glockenofen: Zum Schutz stationärer Lasten

In einem Glockenofen wird das Werkstück auf einer stationären Basis gestapelt. Der Ofenkörper, glockenförmig, wird dann über die Last abgesenkt, um eine abgedichtete Kammer zu bilden. Mehrere Basen können mit einer einzigen Glocke verwendet werden, sodass eine Last erhitzt werden kann, während eine andere abkühlt und eine dritte vorbereitet wird.

Dieses Design eignet sich hervorragend für Prozesse, die eine streng kontrollierte Atmosphäre über einen langen Zyklus erfordern, wie das Blankglühen von Stahlcoils oder Kupferdraht. Die Dichtung an der Basis schließt die Prozessatmosphäre effektiv ein.

Hochleistungsatmosphäre und Abschrecken

Für fortgeschrittene thermische Prozesse, die eine präzise Kontrolle sowohl der Oberflächenchemie als auch der Abkühlgeschwindigkeiten erfordern, sind integrierte Ofensysteme der Standard.

Der Kammerofen (IQ-Ofen): Die All-in-One-Lösung

Der Kammerofen (IQ-Ofen), auch als Schutzgas-Kammerofen bezeichnet, ist ein Arbeitspferd der kommerziellen Wärmebehandlungsindustrie. Er besteht aus einer beheizten Kammer, die mit einem abgedichteten Vorraum verbunden ist, der einen Aufzug und einen integrierten Abschreckbehälter (typischerweise Öl) beherbergt.

Der gesamte Prozess – Erhitzen, Halten und Abschrecken – findet in einer abgedichteten, kontrollierten Atmosphäre statt. Dies verhindert Oxidation und ermöglicht präzise Modifikationen der Oberflächenchemie, was ihn zum Standard für Prozesse wie Aufkohlen, Carbonitrieren und neutrales Härten macht, bei denen sowohl eine harte Oberfläche als auch ein duktiler Kern erforderlich sind.

Der Absenkofen: Für ultimative Abschreckgeschwindigkeit

Ein Absenkofen ist eine Hochleistungslösung, die für das schnellstmögliche Abschrecken konzipiert ist. Der Ofen ist erhöht, und Teile werden in einem Korb oder auf einem Gestell darin platziert. Am Ende des Heizzyklus öffnet sich der gesamte Boden des Ofens und lässt die Last direkt in einen darunter positionierten Abschreckbehälter fallen.

Diese extrem kurze Verzögerung zwischen Erhitzen und Abschrecken (oft nur wenige Sekunden) ist entscheidend für die Lösungsglühbehandlung von Aluminiumlegierungen und anderen ausscheidungshärtenden Materialien, bei denen ein schnelles Abschrecken notwendig ist, um die gewünschten metallurgischen Eigenschaften zu fixieren.

Die grundlegenden Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit, Kosten und betrieblicher Komplexität. Kein einzelnes Design ist universell überlegen.

Atmosphärenkontrolle vs. Einfachheit

Ein einfacher luftbeheizter Kastenofen ist kostengünstig und einfach zu bedienen, bietet aber keinen Schutz vor Oxidation. Ein Kammer- oder Glockenofen bietet eine präzise Atmosphärenkontrolle für überlegene metallurgische Ergebnisse, ist aber mit höheren Investitionskosten, komplexerer Bedienung und dem Bedarf an Gaserzeugungssystemen verbunden.

Materialhandhabung vs. Stellfläche

Schacht- und Absenköfen nutzen den vertikalen Raum, was sie für bestimmte Teilegeometrien effizient macht, aber erhebliche Fundamentarbeiten und Deckenhöhe erfordert. Herdwagenöfen benötigen eine große horizontale Stellfläche, um das Schienensystem unterzubringen, machen aber die Handhabung massiver Teile unkompliziert.

Prozessintegration vs. Flexibilität

Ein IQ-Ofen integriert Heizen und Abschrecken und gewährleistet Prozesswiederholbarkeit und hohen Durchsatz für spezifische Teilefamilien. Eine Einrichtung mit einem separaten Kastenofen und offenem Abschreckbecken ist flexibler für Einzelaufträge, opfert aber Prozesskontrolle, Konsistenz und Bedienersicherheit.

Den richtigen Ofen für Ihren Prozess auswählen

Ihre Entscheidung muss von dem metallurgischen Ergebnis, das Sie erzielen möchten, und der physikalischen Beschaffenheit Ihrer Teile bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Laborarbeiten liegt: Ein Kastenofen bietet die beste Kombination aus Vielseitigkeit und geringen Anschaffungskosten.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger Einsatzhärtung mit minimaler Oxidation liegt: Ein Kammerofen (IQ-Ofen) ist der Industriestandard für seine Prozesskontrolle und Effizienz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung extrem großer oder schwerer Konstruktionen liegt: Ein Herdwagenofen ist die einzig praktische Lösung für eine sichere und effektive Materialhandhabung.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung langer, zylindrischer Teile wie Wellen liegt: Ein Schachtofen minimiert Verzug und bietet eine ausgezeichnete Temperaturgleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Lösungsglühbehandlung von Aluminium mit einem zwingend schnellen Abschrecken liegt: Ein Absenkofen bietet die notwendige Abschreckgeschwindigkeit, um kritische mechanische Eigenschaften zu erzielen.

Letztendlich ist der richtige Chargenofen eine Erweiterung Ihres Fertigungsprozesses, ausgewählt, um ein spezifisches und wiederholbares Ergebnis zu liefern.

Zusammenfassungstabelle:

| Ofentyp | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| Kastenofen | Allgemeine Wärmebehandlung, Labore | Einfach, vielseitig, von vorne beladbar |

| Schachtofen | Lange/schwere Teile (Wellen, Rohre) | Vertikal, von oben beladbar, minimiert Verzug |

| Herdwagenofen | Massive, schwere Werkstücke | Herd fährt zum einfachen Beladen heraus |

| Kammerofen (IQ) | Hochvolumige Einsatzhärtung | Abgedichtete Kammer mit integriertem Abschreckbehälter |

| Glockenofen | Blankglühen, kontrollierte Atmosphäre | Glocke senkt sich über stationäre Last |

| Absenkofen | Schnelles Abschrecken (z.B. Aluminium) | Last fällt direkt in den Abschreckbehälter |

Bereit, den perfekten Chargenofen auszuwählen?

Die Wahl des richtigen Ofens ist entscheidend, um konsistente, hochwertige Ergebnisse in Ihrem Wärmebehandlungsprozess zu erzielen. Die Experten von KINTEK helfen Ihnen gerne, sich in den Optionen zurechtzufinden.

Wir bieten:

- Kompetente Beratung: Unser Team analysiert Ihre spezifischen Anforderungen – einschließlich Teilegeometrie, Produktionsvolumen und gewünschte metallurgische Ergebnisse – um die ideale Chargenofenlösung zu empfehlen.

- Zuverlässige Ausrüstung: KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich einer Reihe von Chargenöfen, die für Präzision, Langlebigkeit und Effizienz ausgelegt sind.

- Kontinuierlicher Support: Wir stellen sicher, dass Ihr Ofen nahtlos in Ihren Betrieb integriert wird, unterstützt durch umfassenden Service und Support.

Überlassen Sie Ihre Wärmebehandlungsergebnisse nicht dem Zufall. Lassen Sie sich von KINTEK, Ihrem Partner für Labor-Exzellenz, bei der richtigen Investition helfen.

Kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung und ein Angebot!

Visuelle Anleitung

Ähnliche Produkte

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist ein Rotationsretortenofen? Erzielen Sie überlegene Gleichmäßigkeit bei der kontinuierlichen Wärmebehandlung

- Wie läuft die Zirkoniumproduktion ab? Vom Erz zum Hochleistungsmetall & zur Keramik

- Wie stellen Röhrenöfen oder Muffelöfen die stöchiometrische Genauigkeit bei der Synthese sicher? Beherrschung von Li4GeO4 & Li4VO4

- Wie hoch ist die Temperatur eines Drehherdofens? Finden Sie die richtige Wärme für Ihren Prozess

- Was ist die Funktion eines Hochtemperatur-Schmelzofens beim Ausbrennen? Beherrschen Sie die Produktion von Aluminium-Schaum mit Präzision