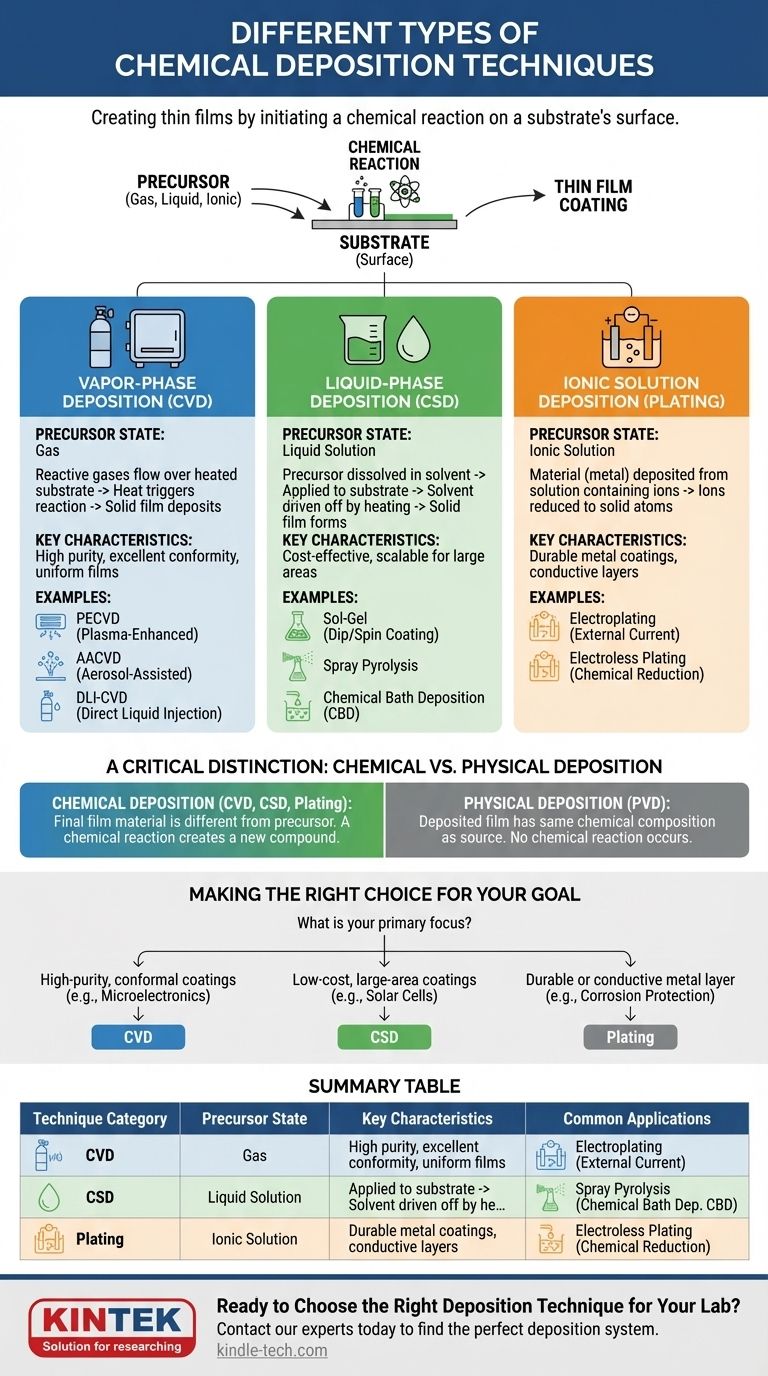

Im Kern ist die chemische Abscheidung eine Familie von Techniken, die zur Herstellung von Dünnschichten und Beschichtungen durch die Initiierung einer chemischen Reaktion auf der Oberfläche eines Substrats verwendet werden. Die primären Methoden werden nach dem physikalischen Zustand des chemischen Vorläufers kategorisiert: Chemical Vapor Deposition (CVD) aus einem Gas, Chemical Solution Deposition (CSD) aus einer Flüssigkeit und Plating (Galvanik) aus einer ionischen Lösung.

Der entscheidende Unterschied zwischen den Techniken der chemischen Abscheidung ist die Phase des Ausgangsmaterials – Gas, Flüssigkeit oder ionenreiche Lösung. Das Verständnis dieses grundlegenden Unterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses für ein bestimmtes Material und eine bestimmte Anwendung.

Die grundlegenden Kategorien der chemischen Abscheidung

Um diese Methoden wirklich zu verstehen, ist es am besten, sie nach dem Zustand des Ausgangsmaterials zu gruppieren. Dies bestimmt die Ausrüstung, die Prozessbedingungen und die Arten von Schichten, die Sie erstellen können.

Abscheidung aus der Gasphase (CVD)

Die chemische Gasphasenabscheidung (CVD) beinhaltet das Strömen reaktiver Vorläufergase über ein erhitztes Substrat. Die Hitze löst eine chemische Reaktion aus, wodurch sich ein fester Stoff als dünne Schicht auf der Substratoberfläche abscheidet.

Diese Methode wird für ihre Fähigkeit geschätzt, hochreine, dichte und gleichmäßige Schichten zu erzeugen, die sich selbst komplexesten Oberflächenformen perfekt anpassen.

Es gibt mehrere spezialisierte Formen von CVD:

- Plasma-unterstützte CVD (PECVD): Verwendet Plasma (ein ionisiertes Gas), um die chemische Reaktion zu aktivieren. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen als bei herkömmlichem CVD, was für temperaturempfindliche Substrate entscheidend ist.

- Aerosol-unterstütztes CVD (AACVD): Der chemische Vorläufer wird zunächst in einem Lösungsmittel gelöst und dann zu winzigen Tröpfchen aerosolisiert. Dieses Aerosol wird dann in eine beheizte Kammer geleitet, wo es verdampft und reagiert.

- Direkte Flüssigkeitseinspritzung (DLI-CVD): Ein flüssiger Vorläufer wird direkt in eine beheizte Verdampfungskammer eingespritzt. Dies ermöglicht eine präzise Kontrolle über die Zufuhrrate des Vorläufers, was zu einem hochgradig reproduzierbaren Schichtwachstum führt.

Abscheidung aus der Flüssigphase (CSD)

Die chemische Abscheidung aus Lösungen (CSD) umfasst eine breite Palette von Techniken, bei denen der Vorläufer in einem Lösungsmittel gelöst wird, um eine chemische Lösung zu erzeugen. Diese Lösung wird dann auf ein Substrat aufgetragen, und das Lösungsmittel wird durch Erhitzen ausgetrieben, wodurch eine feste Schicht zurückbleibt.

CSD-Methoden sind oft einfacher, kostengünstiger und besser skalierbar für große Flächen als CVD, obwohl die Schichtqualität manchmal weniger gleichmäßig sein kann.

Zu den gängigen CSD-Techniken gehören:

- Sol-Gel: Eine chemische Lösung (das „Sol“) durchläuft einen Übergang, um ein gelartiges Netzwerk zu bilden. Dies kann mittels Tauchbeschichtung oder Schleuderbeschichtung auf ein Substrat aufgetragen werden, bevor es erhitzt wird, um eine dichte, oft keramische oder glasartige Schicht zu bilden.

- Sprühpyrolyse: Die chemische Lösung wird als feiner Nebel auf ein erhitztes Substrat gesprüht. Die Tröpfchen unterliegen bei Kontakt mit der heißen Oberfläche einer thermischen Zersetzung (Pyrolyse), wodurch die gewünschte Schicht gebildet wird.

- Chemische Badabscheidung (CBD): Ein Substrat wird in eine verdünnte chemische Lösung getaucht. Die Schicht bildet sich langsam auf der Substratoberfläche als Ergebnis einer kontrollierten chemischen Reaktion und Ausfällung im Bad.

Abscheidung aus ionischen Lösungen (Galvanik)

Die Galvanik beinhaltet die Abscheidung eines Materials, typischerweise eines Metalls, auf einer leitfähigen Oberfläche aus einer Lösung, die dessen Ionen enthält. Der Prozess beruht auf der Reduktion dieser Ionen zu festen Metallatomen.

Dies ist ein sehr verbreiteter industrieller Prozess zur Herstellung von leitfähigen Schichten, korrosionsbeständigen Beschichtungen oder dekorativen Oberflächen.

Die beiden Haupttypen der Galvanik sind:

- Galvanische Abscheidung (Electroplating): Ein externer elektrischer Strom wird verwendet, um die Reduktion von Metallionen auf dem Substrat (der Kathode) anzutreiben. Dies ermöglicht eine schnelle und präzise Kontrolle der Dicke der abgeschiedenen Schicht.

- Chemisch-katalytische Abscheidung (Electroless Plating): Die Abscheidung wird durch eine chemische Reaktion unter Verwendung eines Reduktionsmittels, das in der Galvanik-Lösung selbst enthalten ist, angetrieben. Dieser Prozess erfordert keine externe Stromquelle und kann komplexe Formen und sogar nicht-leitende Oberflächen (nach anfänglicher Aktivierung) gleichmäßig beschichten.

Ein entscheidender Unterschied: Chemische vs. Physikalische Abscheidung

Es ist üblich, die chemische Abscheidung mit einer anderen Hauptkategorie zu vergleichen: der physikalischen Gasphasenabscheidung (PVD). Das Verständnis ihres Unterschieds ist für die Navigation in der Materialwissenschaft unerlässlich.

Chemische Abscheidung (CVD)

Bei allen Formen der chemischen Abscheidung ist das endgültige Schichtmaterial anders als der Vorläufer. Es findet eine chemische Reaktion statt, um eine neue Verbindung auf dem Substrat zu erzeugen. Deshalb spricht man von „chemischer“ Abscheidung.

Physikalische Abscheidung (PVD)

Bei PVD-Methoden wie Sputtern oder Verdampfen wird ein Target-Material physikalisch ausgestoßen (z. B. durch Ionenbeschuss) oder verdampft. Dieser Dampf wandert dann und kondensiert auf dem Substrat. Es findet keine chemische Reaktion statt; die abgeschiedene Schicht hat die gleiche chemische Zusammensetzung wie das Ausgangsmaterial.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Technik hängt vollständig von Ihren Materialanforderungen, Ihrem Budget und der Geometrie des zu beschichtenden Teils ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen, konformen Beschichtungen für komplexe Mikroelektronik liegt: CVD ist aufgrund seiner unübertroffenen Präzision und Schichtqualität der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen Beschichtungen für große Flächen wie Solarzellen oder architektonisches Glas liegt: CSD-Techniken wie Sprühpyrolyse oder Sol-Gel bieten eine ausgezeichnete Skalierbarkeit und Kosteneffizienz.

- Wenn Ihr Hauptaugenmerk auf der Anwendung einer haltbaren oder leitfähigen Metallschicht liegt: Die Galvanik (entweder galvanisch oder chemisch-katalytisch) ist die direkteste und etablierteste Methode.

Indem Sie den grundlegenden Zustand des Vorläufers – Gas, Flüssigkeit oder Ion – verstehen, können Sie sich effektiv in der Landschaft der Abscheidungstechniken zurechtfinden und den optimalen Weg für Ihr Projekt auswählen.

Zusammenfassungstabelle:

| Technik-Kategorie | Zustand des Vorläufers | Schlüsselmerkmale | Häufige Anwendungen |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Gas | Hohe Reinheit, ausgezeichnete Konformität, gleichmäßige Schichten | Mikroelektronik, komplexe 3D-Teile |

| Chemische Abscheidung aus Lösungen (CSD) | Flüssigkeit | Kosteneffizient, skalierbar für große Flächen | Solarzellen, architektonisches Glas |

| Galvanik (Elektro & Chemisch-katalytisch) | Ionische Lösung | Robuste Metallbeschichtungen, kann Nichtleiter beschichten | Leitfähige Schichten, Korrosionsschutz |

Bereit, die richtige Abscheidungstechnik für Ihr Labor auszuwählen?

Sich in der Welt von CVD, CSD und Galvanik zurechtzufinden, kann komplex sein. Die richtige Ausrüstung ist entscheidend, um die hochreinen, gleichmäßigen Beschichtungen zu erzielen, die Ihre Forschung oder Produktion erfordert.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Wir bieten die zuverlässigen Abscheidungswerkzeuge und die fachkundige Unterstützung, um Ihren Erfolg zu sichern. Ob Sie Elektronik der nächsten Generation entwickeln oder haltbare Beschichtungen auftragen – wir haben die Lösung für Sie.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um das perfekte Abscheidungssystem für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt