Die beiden Haupttypen der Kaltisostatischen Verdichtung (CIP) sind das Nassbeutelverfahren und das Trockenbeutelverfahren. Beide Prozesse verwenden ein flüssiges Medium, um einen gleichmäßigen, isostatischen Druck auszuüben, um pulverförmiges Material bei Umgebungstemperatur zu einem festen „Grünling“ zu verdichten. Der Hauptunterschied liegt darin, wie das Werkzeug (die flexible Form, die das Pulver enthält) mit der druckübertragenden Flüssigkeit interagiert.

Die Wahl zwischen Nassbeutel- und Trockenbeutel-CIP ist keine Frage dessen, was „besser“ ist, sondern was für Ihr Ziel geeignet ist. Der Nassbeutel bietet maximale Flexibilität für komplexe Teile mit geringem Volumen, während der Trockenbeutel Geschwindigkeit und Automatisierung für die Massenproduktion liefert.

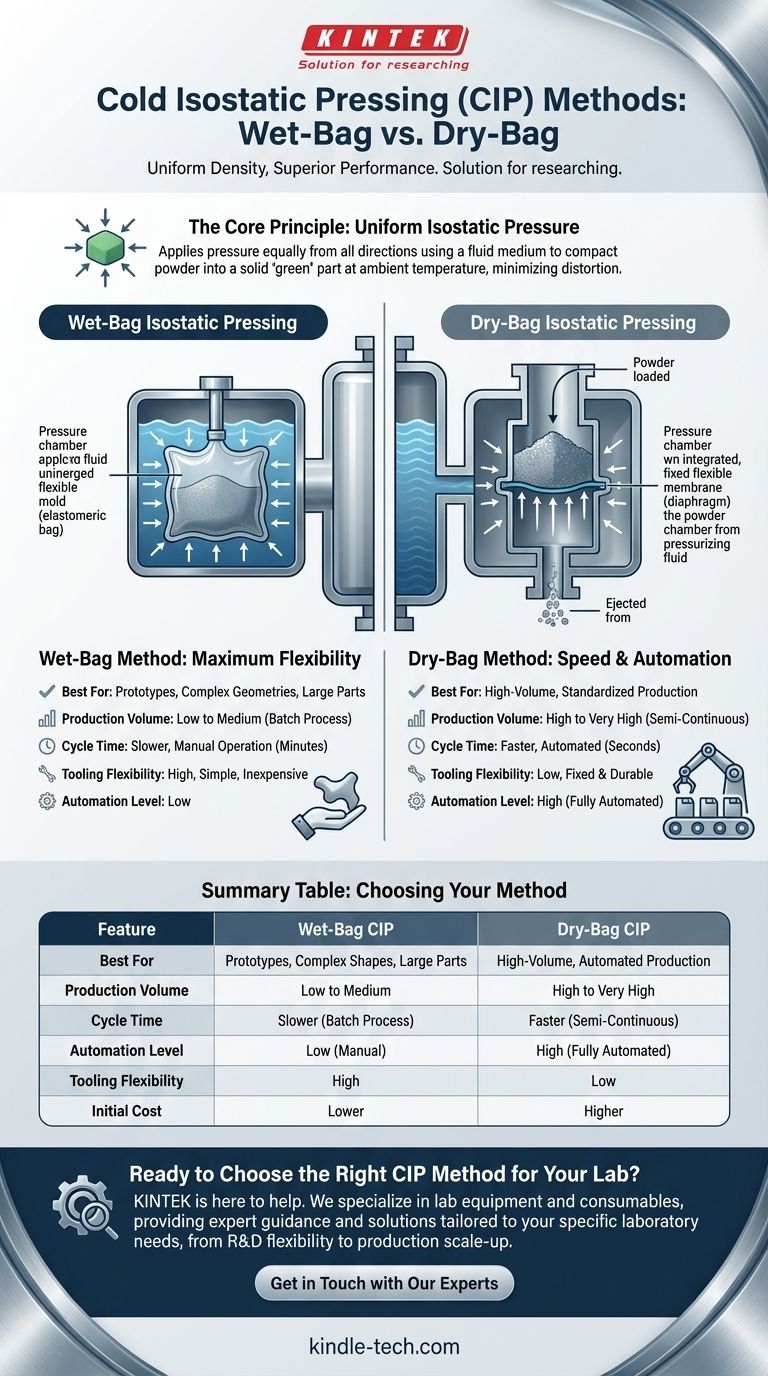

Das Kernprinzip der Kaltisostatischen Verdichtung

Die Kaltisostatische Verdichtung ist ein Materialverarbeitungsverfahren, das Pulver zu einer festen Masse konsolidiert, bevor die abschließende Wärmebehandlung (Sintern) erfolgt. Es unterscheidet sich von der herkömmlichen uniaxialen Pressung, bei der die Kraft nur aus einer oder zwei Richtungen ausgeübt wird.

Warum isostatischen Druck verwenden?

Durch die Verwendung einer Flüssigkeit, um den Druck gleichmäßig aus allen Richtungen anzuwenden, überwindet CIP viele Einschränkungen der herkömmlichen Pressverfahren. Dieser isostatische Druck stellt sicher, dass der resultierende Verdichtungsling, bekannt als Grünling, eine sehr gleichmäßige Dichte aufweist.

Diese Gleichmäßigkeit minimiert Verzug und Verzerrung während der abschließenden Sinterphase und führt zu einer stärkeren, zuverlässigeren fertigen Komponente.

Die beiden Methoden: Nassbeutel vs. Trockenbeutel

Der grundlegende Unterschied zwischen den beiden CIP-Methoden besteht darin, ob die flexible Form, die das Pulver enthält, direkt in die Druckflüssigkeit eingetaucht oder von dieser isoliert wird.

Nassbeutel-Isostatische Verdichtung

Beim Nassbeutelverfahren wird das Pulver zunächst in eine flexible, elastomere Form versiegelt. Diese gesamte versiegelte Form wird dann in die Flüssigkeit innerhalb eines Hochdruckbehälters eingetaucht.

Da die Form physisch von der umgebenden Flüssigkeit „nass“ gemacht wird, ist dieser Prozess sehr vielseitig. Es ist die bevorzugte Methode für Prototypen, komplexe Geometrien und sehr große Komponenten.

Trockenbeutel-Isostatische Verdichtung

Beim Trockenbeutelverfahren ist die flexible Form ein integraler, permanenter Bestandteil des Druckbehälters selbst. Sie fungiert als Membran und isoliert das Pulver von der Druckflüssigkeit.

Bediener laden das Pulver einfach oben in diese eingebaute Form, der Zyklus läuft automatisch ab und das verdichtete Teil wird ausgeworfen. Diese Methode ist viel schneller und eignet sich für die vollständige Automatisierung, was sie ideal für die Massenproduktion macht.

Die Abwägungen verstehen: Auswahlkriterien für das Verfahren

Die Wahl der richtigen Methode erfordert ein klares Verständnis Ihrer Produktionsziele, da jeder Ansatz ein anderes Set von Vorteilen und Einschränkungen mit sich bringt.

Produktionsvolumen

Dies ist der kritischste Faktor. Der Nassbeutel ist ein Batch-Prozess mit längeren Zykluszeiten und eignet sich daher für Forschung, Entwicklung und Kleinserienproduktion.

Der Trockenbeutel ist ein semi-kontinuierlicher oder vollautomatischer Prozess, der für hohen Durchsatz ausgelegt ist. Er ist die klare Wahl für die Massenfertigung von Tausenden oder Millionen identischer Teile pro Jahr.

Teilekomplexität und -größe

Die Nassbeutel-Methode bietet nahezu unbegrenzte Flexibilität bei Teilegröße und -form. Da das Werkzeug unabhängig vom Druckbehälter ist, können große und komplizierte Designs aufgenommen werden.

Die Trockenbeutel-Werkzeuge sind fest im Presswerk installiert, was die Geometrie und Größe der herstellbaren Teile einschränkt. Es eignet sich am besten für relativ einfache, zylindrische oder röhrenförmige Formen.

Zykluszeit und Automatisierung

Ein typischer Nassbeutel-Zyklus ist manuell und kann mehrere Minuten für das Laden, den Druckaufbau und das Entladen dauern.

Eine Trockenbeutel-Presse kann einen Zyklus in wenigen Sekunden abschließen und lässt sich leicht in automatisierte Produktionslinien integrieren, was die Arbeitskosten erheblich senkt.

Werkzeugkosten und Anfangsinvestition

Die Nassbeutel-Werkzeuge sind relativ einfach und kostengünstig in der Herstellung, was ideal für die Iteration von Designs oder für kurze Produktionsläufe ist.

Trockenbeutel-Systeme erfordern komplexere und langlebigere integrierte Werkzeuge, was eine höhere anfängliche Kapitalinvestition bedeutet. Diese Kosten werden jedoch bei hohen Stückzahlen schnell durch niedrigere Stückkosten ausgeglichen.

Auswahl der richtigen CIP-Methode für Ihre Anwendung

Ihre Wahl sollte ausschließlich von Ihren Fertigungszielen bestimmt werden, wobei Flexibilität gegen Geschwindigkeit und Volumen abgewogen wird.

- Wenn Ihr Hauptaugenmerk auf F&E, Prototyping oder der Herstellung komplexer Teile mit geringem Volumen liegt: Die Nassbeutelverdichtung bietet die notwendige Designflexibilität und geringere anfängliche Werkzeugkosten.

- Wenn Ihr Hauptaugenmerk auf der automatisierten Massenproduktion von Standardteilen liegt: Die Trockenbeutelverdichtung bietet die Geschwindigkeit, Wiederholgenauigkeit und Effizienz, die für die Massenfertigung erforderlich sind.

Letztendlich ist die Auswahl der richtigen CIP-Methode der erste Schritt zur Herstellung eines gleichmäßigen Grünlings mit hoher Dichte, der Ihren spezifischen Produktionszielen entspricht.

Zusammenfassungstabelle:

| Merkmal | Nassbeutel-CIP | Trockenbeutel-CIP |

|---|---|---|

| Am besten geeignet für | Prototypen, komplexe Formen, große Teile | Massenproduktion, automatisierte Fertigung |

| Produktionsvolumen | Gering bis mittel | Hoch bis sehr hoch |

| Zykluszeit | Langsamer (Batch-Verfahren) | Schneller (Semi-kontinuierlich) |

| Automatisierungsgrad | Gering (Manuell) | Hoch (Vollautomatisch) |

| Werkzeugflexibilität | Hoch | Gering |

| Anfangskosten | Niedriger | Höher |

Bereit, die richtige CIP-Methode für Ihr Labor auszuwählen?

Die Wahl zwischen Nassbeutel- und Trockenbeutel-Kaltisostatischer Verdichtung ist entscheidend für die Erzielung einer gleichmäßigen Dichte und optimalen Leistung Ihrer Endkomponenten. Die richtige Ausrüstung wirkt sich direkt auf Ihre Produktionseffizienz, Teilequalität und Ihr Endergebnis aus.

KINTEK hilft Ihnen gerne weiter. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bieten fachkundige Beratung sowie Lösungen, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind. Ob Sie in der F&E tätig sind und die Flexibilität der Nassbeutel-CIP benötigen oder die Produktion mit der Trockenbeutel-Automatisierung skalieren möchten – wir verfügen über das Know-how, um Ihren Erfolg zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere CIP-Lösungen Ihren Fertigungsprozess verbessern können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

Andere fragen auch

- Wie trägt eine Kalt-Isostatische Presse (CIP) zur Herstellung von HE-O-MIEC und LLZTO bei? Leitfaden zur Expertenverdichtung

- Was sind die Vorteile der Verwendung einer Kalt-Isostatischen Presse für Perowskit-Solarzellen? Leistungssteigerung durch Hochdruck

- Warum wird das semi-isostatische Pressen bei Keramiken eingesetzt? Einheitliche Dichte und überlegene Präzision erzielen

- Wie funktioniert isostatisches Pressen? Erzielen Sie eine perfekt gleichmäßige Dichte für komplexe Bauteile

- Was ist isostatisches Pressen in der Pulvermetallurgie? Erschließen Sie überlegene Bauteildichte und Komplexität

- Was ist die Funktion einer Kaltisostatischen Presse (CIP) bei der Herstellung von Allfestkörperbatterien vom Pouch-Typ?

- Was sind die Vorteile des kalten isostatischen Pressens? Erzielen Sie überlegene Dichte und komplexe Formen

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien