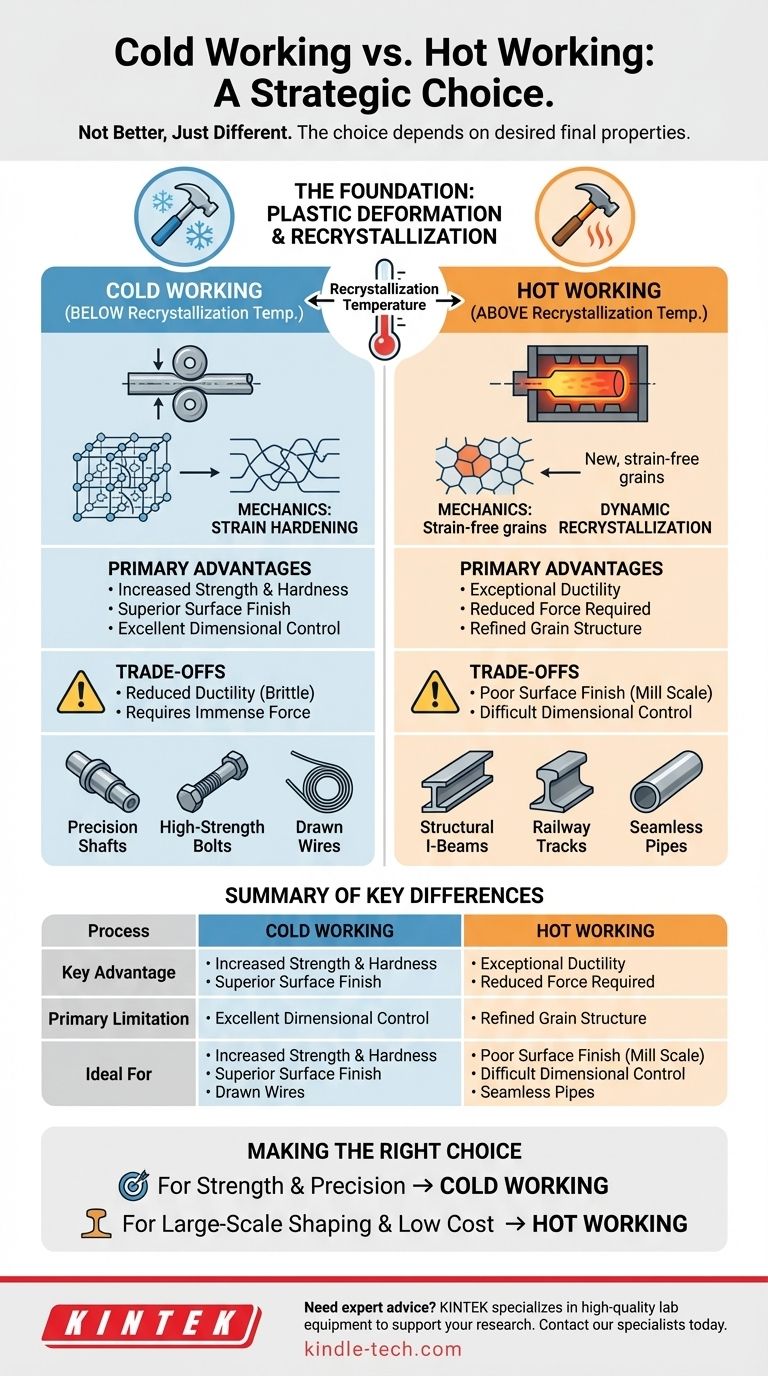

Die Frage der Überlegenheit zwischen Kalt- und Warmumformung basiert auf einem weit verbreiteten Missverständnis. Kaltumformung ist nicht von Natur aus „besser“; sie wird gewählt, wenn die primären Ziele darin bestehen, die Festigkeit eines Metalls zu erhöhen, seine Oberflächengüte zu verbessern und enge Maßtoleranzen zu erreichen, da sie die innere Kristallstruktur des Materials durch einen Prozess namens Kaltverfestigung grundlegend verändert.

Die Wahl zwischen Kalt- und Warmumformung ist keine Frage, welches Verfahren überlegen ist, sondern eine strategische Entscheidung, die auf den gewünschten Endprodukteigenschaften des Bauteils basiert. Warmumformung priorisiert Umformbarkeit und Kosteneffizienz bei großen Verformungen, während Kaltumformung Festigkeit, Härte und Präzision priorisiert.

Die Grundlage: Metall-"Bearbeitung" verstehen

Um den Unterschied zu verstehen, müssen wir zunächst definieren, was „Bearbeiten“ eines Metalls bedeutet und welche entscheidende Rolle die Temperatur spielt.

Was ist plastische Verformung?

Alle Metallbearbeitung umfasst plastische Verformung – eine dauerhafte Formänderung eines Materials durch Krafteinwirkung. Dies wird durch die Bewegung von Versetzungen oder Fehlern innerhalb des Kristallgitters des Metalls erreicht.

Die Rolle der Rekristallisationstemperatur

Der Hauptunterschied zwischen Warm- und Kaltumformung ist die Rekristallisationstemperatur. Dies ist die Temperatur, bei der ein verformtes Metall neue, spannungsfreie Kristallkörner bilden kann.

- Kaltumformung wird unterhalb dieser Temperatur durchgeführt.

- Warmumformung wird oberhalb dieser Temperatur durchgeführt.

Die Mechanik der Kaltumformung

Kaltumformung stärkt ein Metall, indem sie die Bewegung von Versetzungen erschwert.

Wie es funktioniert: Kaltverfestigung

Wenn ein Metall kaltverformt wird, vermehren sich Versetzungen und verheddern sich miteinander, ähnlich einem verwickelten Netz. Diese Verhedderung wirkt als Barriere und behindert die weitere Versetzungsbewegung.

Um das Metall weiter zu verformen, ist deutlich mehr Kraft erforderlich. Dieses Phänomen ist bekannt als Kaltverfestigung oder Verfestigung, was zu erhöhter Festigkeit und Härte führt.

Hauptvorteile der Kaltumformung

- Erhöhte Festigkeit und Härte: Kaltverfestigung verbessert direkt die mechanischen Eigenschaften des Metalls.

- Überragende Oberflächengüte: Da keine Hochtemperaturoxidation stattfindet, ist die resultierende Oberfläche glatt und zunderfrei.

- Ausgezeichnete Maßhaltigkeit: Das Fehlen hoher Hitze und anschließender Abkühlung verhindert Verzug und Schrumpfung, was sehr präzise Toleranzen ermöglicht.

Die Mechanik der Warmumformung

Warmumformung nutzt thermische Energie, um großflächige Verformungen einfacher und effizienter zu gestalten.

Wie es funktioniert: Dynamische Rekristallisation

Die Bearbeitung eines Metalls oberhalb seiner Rekristallisationstemperatur ermöglicht die kontinuierliche Bildung neuer, spannungsfreier Kristalle, während das Material verformt wird. Dieser Prozess, genannt dynamische Rekristallisation, repariert die Mikrostruktur effektiv während der Bearbeitung.

Da sich das Material ständig selbst „heilt“, tritt keine Kaltverfestigung auf. Das Metall bleibt während des gesamten Prozesses weich und duktil.

Hauptvorteile der Warmumformung

- Außergewöhnliche Duktilität: Die hohe Temperatur ermöglicht massive Formänderungen ohne Bruchgefahr.

- Geringerer Kraftaufwand: Das Metall ist weicher und formbarer, wodurch deutlich weniger Energie und kleinere Anlagen zur Verformung benötigt werden.

- Verfeinerte Kornstruktur: Der Prozess kann grobe Körner aufbrechen und interne Defekte wie Porosität aus dem anfänglichen Gießprozess heilen.

Die Kompromisse verstehen

Keines der Verfahren ist ohne Einschränkungen. Die „Kosten“ der Wahl einer Methode sind die Vorteile, die man bei der anderen opfert.

Die Kosten der Kaltumformung: Sprödigkeit und Kraft

Der Hauptnachteil der Kaltumformung ist, dass mit zunehmender Festigkeit die Duktilität abnimmt. Das Metall wird spröder und neigt bei zu starker Verformung zu Rissen. Es erfordert auch immense Kräfte, was die Größe und den Grad der Formgebung in einem einzigen Schritt begrenzt.

Die Einschränkungen der Warmumformung: Präzision und Oberfläche

Während der Warmumformung bildet sich eine Oxidschicht, bekannt als Walzzunder, auf der Metalloberfläche. Dies führt zu einer rauen, schlechten Oberflächengüte, die oft sekundäre Reinigungsoperationen erfordert.

Darüber hinaus schrumpft und verzieht sich das Bauteil beim Abkühlen von hoher Temperatur. Dies macht es extrem schwierig, enge Maßtoleranzen zu erreichen.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung muss von den Endanforderungen des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Präzision liegt: Kaltumformung ist die richtige Wahl. Dies ist ideal für Bauteile wie hochfeste Schrauben, Präzisionswellen und gezogene Drähte.

- Wenn Ihr Hauptaugenmerk auf großflächiger Formgebung und niedrigen Kosten liegt: Warmumformung ist das notwendige Verfahren. Dies wird zur Herstellung von I-Trägern, Eisenbahnschienen und nahtlosen Rohren verwendet.

- Wenn Ihr Hauptaugenmerk auf einem ausgewogenen Eigenschaftsprofil liegt: Oft wird eine Kombination verwendet. Ein Teil kann warmgewalzt werden, um eine Grundform zu erhalten, und dann kalt nachbearbeitet werden, um die endgültigen Abmessungen und die gewünschte Festigkeit zu erreichen.

Letztendlich bedeutet die Beherrschung der Materialauswahl zu verstehen, dass man immer den grundlegenden Kompromiss zwischen der Festigkeit und der Duktilität eines Materials managt.

Zusammenfassungstabelle:

| Verfahren | Hauptvorteil | Primäre Einschränkung | Ideal für |

|---|---|---|---|

| Kaltumformung | Erhöhte Festigkeit, überragende Oberflächengüte, enge Toleranzen | Reduzierte Duktilität, erfordert hohe Kraft | Präzisionswellen, hochfeste Schrauben, gezogene Drähte |

| Warmumformung | Außergewöhnliche Duktilität, großflächige Formgebung, verfeinerte Kornstruktur | Schlechte Oberflächengüte (Walzzunder), schwierige Maßhaltigkeit | I-Träger, Eisenbahnschienen, nahtlose Rohre |

Benötigen Sie fachkundige Beratung zum richtigen Metallbearbeitungsverfahren für die Materialien Ihres Labors?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Forschung und Entwicklung bereitzustellen. Egal, ob Sie an Präzisionskomponenten arbeiten, die Kaltumformung erfordern, oder an großflächiger Materialformgebung, unser Team kann Ihnen helfen, die idealen Werkzeuge für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie unsere Spezialisten noch heute über unser Kontaktformular, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern und Ihre Materialeigenschaftsziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was sind Beispiele für kaltisostatisches Pressen? Erzielen Sie eine gleichmäßige Dichte bei der Pulververdichtung

- Was ist die Funktion einer Kaltisostatischen Presse (CIP) bei der Herstellung von Allfestkörperbatterien vom Pouch-Typ?

- Was ist das kaltisostatische Pressverfahren? Gleichmäßige Dichte bei komplexen Teilen erzielen

- Was sind die Überlegungen bei der Pulvermetallurgie? Schlüsselfaktoren für den Fertigungserfolg

- Was ist der Prozess von CIP und HIP? Formen vs. Verdichten für überlegene Materialien