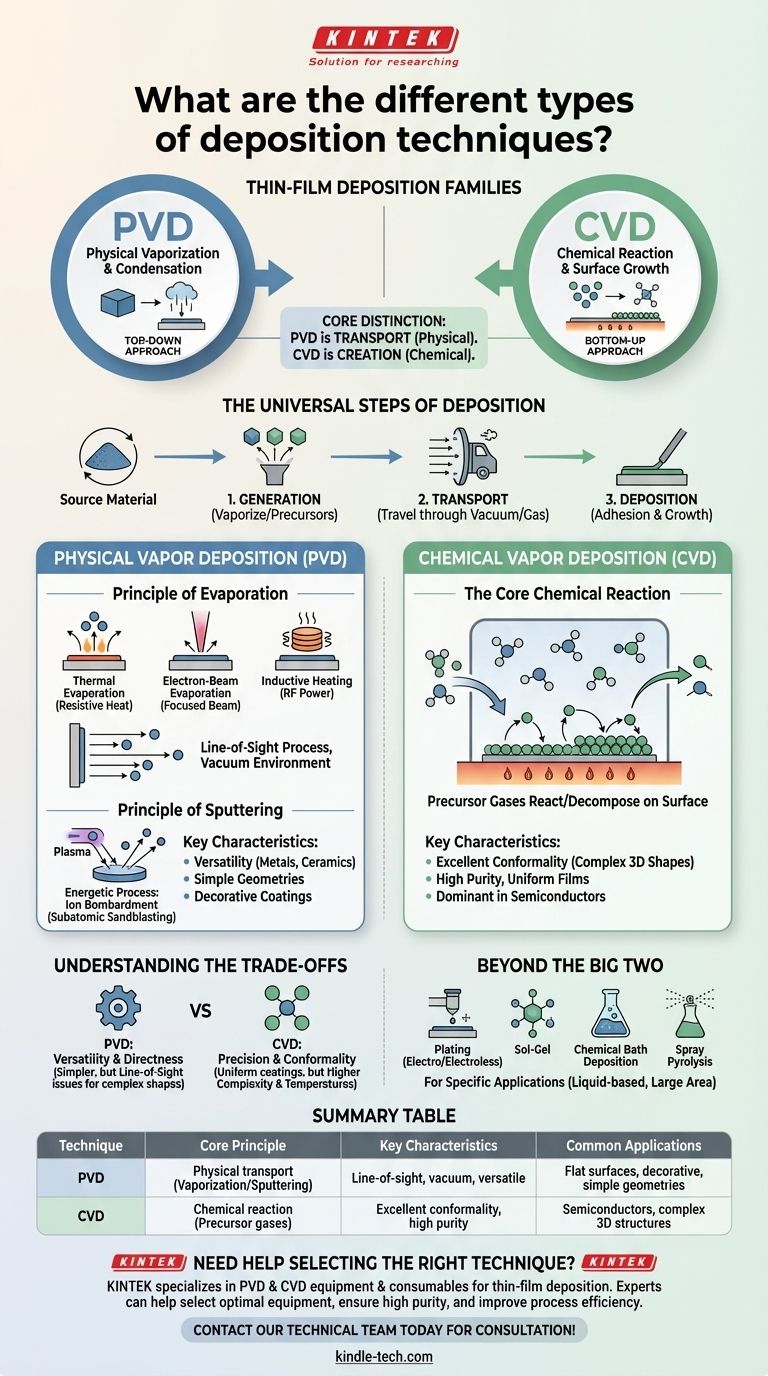

Auf höchster Ebene werden Dünnschichtabscheidungstechniken in zwei Hauptfamilien eingeteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). PVD beinhaltet das physikalische Verdampfen eines festen Ausgangsmaterials in einem Vakuum und dessen Kondensation auf einem Substrat, während CVD chemische Reaktionen von Vorläufergasen nutzt, um eine neue Materialschicht direkt auf der Oberfläche des Substrats zu erzeugen.

Der Kernunterschied liegt darin, wie das Material transportiert wird und ankommt. PVD ist ein physikalischer Transportprozess, vergleichbar mit dem Sprühlackieren mit Atomen. CVD ist ein chemischer Entstehungsprozess, bei dem ein Film Atom für Atom aus reaktiven Gasen auf der Zieloberfläche aufgebaut wird.

Die universellen Schritte der Abscheidung

Bevor spezifische Methoden untersucht werden, ist es nützlich, die grundlegende Abfolge zu verstehen, der die meisten Abscheidungstechniken folgen. Dies bietet einen Rahmen für den Vergleich verschiedener Ansätze.

Von der Quelle zur Oberfläche

Nahezu jede Technik umfasst drei Stufen:

- Erzeugung: Ein Ausgangsmaterial wird in eine transportierbare Spezies umgewandelt – entweder durch Verdampfen (PVD) oder durch Verwendung flüchtiger Vorläufergase (CVD).

- Transport: Diese Spezies bewegen sich von der Quelle zum Substrat, typischerweise durch ein Vakuum oder eine kontrollierte Gasumgebung.

- Abscheidung: Die Spezies haften am Substrat, bilden einen Dünnfilm und beginnen den Wachstumsprozess.

Physikalische Gasphasenabscheidung (PVD): Ein „Top-Down“-Ansatz

PVD umfasst eine Familie von Methoden, die Material physikalisch von einer Quelle (Target) zu einem Substrat bewegen. Diese Prozesse finden unter Hoch- oder Ultrahochvakuumbedingungen statt und beinhalten keine chemischen Reaktionen zur Filmbildung.

Das Prinzip der Verdampfung

Die Verdampfung ist die intuitivste PVD-Methode. Ein festes Ausgangsmaterial wird in einem Vakuum erhitzt, bis seine Atome oder Moleküle verdampfen, sich geradlinig bewegen und als fester Film auf dem kühleren Substrat kondensieren.

Es gibt verschiedene Möglichkeiten, das Ausgangsmaterial zu erhitzen:

- Thermische Verdampfung: Verwendet eine einfache resistive Wärmequelle (wie einen heißen Glühfaden), um das Material zu verdampfen.

- Elektronenstrahlverdampfung: Ein fokussierter, hochenergetischer Elektronenstrahl erhitzt das Ausgangsmaterial mit großer Präzision, was die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht.

- Induktionsheizung: Hochfrequenzleistung (RF) wird verwendet, um Wirbelströme in einem Tiegel zu induzieren, die wiederum das darin befindliche Ausgangsmaterial erhitzen.

Das Prinzip des Sputterns

Sputtern ist ein energiereicherer PVD-Prozess. Anstatt Material abzukochen, wird ein Plasma verwendet, um das Quell-Target mit hochenergetischen Ionen zu bombardieren.

Dieser Beschuss wirkt wie ein subatomarer Sandstrahler, der Atome vom Target löst. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf dem Substrat ab, wodurch ein dichter und stark haftender Film entsteht.

Chemische Gasphasenabscheidung (CVD): Ein „Bottom-Up“-Ansatz

CVD unterscheidet sich grundlegend von PVD. Es ist ein chemischer Prozess, bei dem das Substrat einem oder mehreren flüchtigen Vorläufergasen ausgesetzt wird, die auf der Substratoberfläche reagieren oder sich zersetzen, um den gewünschten Film zu erzeugen.

Die chemische Kernreaktion

Bei einem CVD-Prozess werden Reaktionsgase in eine Kammer mit dem erhitzten Substrat eingeleitet. Die thermische Energie des Substrats liefert die Aktivierungsenergie, die für chemische Reaktionen ausschließlich auf seiner Oberfläche erforderlich ist.

Dieser Prozess „züchtet“ einen hochreinen, hochleistungsfähigen Film direkt auf dem Wafer oder der Komponente. Da er vom Gasfluss und Oberflächenreaktionen und nicht von einer direkten Sichtlinie abhängt, ist CVD außergewöhnlich gut darin, gleichmäßige Beschichtungen zu erzeugen.

Warum CVD in der Halbleiterindustrie dominiert

CVD ist die am häufigsten verwendete Abscheidungsmethode in der Halbleiterindustrie. Ihre Fähigkeit, extrem präzise und konforme Filme zu erzeugen – was bedeutet, dass sie komplexe, dreidimensionale Oberflächentopographien gleichmäßig beschichten können – ist entscheidend für die Herstellung moderner Mikroelektronik.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD wird durch die erforderlichen Filmeigenschaften, das abzuscheidende Material und die Geometrie des Substrats bestimmt.

PVD: Vielseitigkeit und Direktheit

PVD ist oft einfacher und kann verwendet werden, um eine sehr breite Palette von Materialien, einschließlich Metallen und Keramiken, abzuscheiden. Da es sich jedoch um einen „Sichtlinien“-Prozess handelt, kann es schwierig sein, komplexe Formen und Hinterschnitte gleichmäßig zu beschichten.

CVD: Präzision und Konformität

CVD zeichnet sich durch die Herstellung hochreiner und gleichmäßiger Filme aus, die sich perfekt an die darunter liegende Oberfläche anpassen. Diese Präzision geht mit einer höheren Komplexität einher, die oft höhere Prozesstemperaturen und den Umgang mit flüchtigen und manchmal gefährlichen Vorläuferchemikalien erfordert.

Jenseits der beiden Großen: Andere Methoden

Während PVD und CVD die dominierenden Gasphasentechniken sind, existieren andere chemische Methoden, die oft Flüssigkeiten beinhalten. Dazu gehören Beschichtung (Galvanisieren und stromlose Beschichtung), Sol-Gel, chemische Badabscheidung und Sprühpyrolyse. Diese Techniken werden für spezifische Anwendungen gewählt, bei denen dampfbasierte Methoden unpraktisch oder unnötig sind.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Technik erfordert ein klares Verständnis des primären Ziels Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf hochreinen, gleichmäßigen Beschichtungen auf komplexen Oberflächen liegt (wie in der Halbleiterindustrie): CVD ist die überlegene Wahl aufgrund ihrer hervorragenden Konformität und Präzision auf atomarer Ebene.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer breiten Palette von Metallen oder einfachen Verbindungen auf einer relativ flachen Oberfläche liegt: PVD-Techniken wie Sputtern oder Verdampfen bieten eine vielseitige, direkte und oft schnellere Lösung.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, großflächigen Beschichtungen liegt oder ein flüssigkeitsbasierter Prozess erforderlich ist: Erkunden Sie alternative chemische Methoden wie Beschichtung oder Sprühpyrolyse, die nach völlig anderen Prinzipien arbeiten.

Letztendlich ist das Verständnis des grundlegenden Unterschieds zwischen physikalischem Transport (PVD) und chemischer Erzeugung (CVD) der Schlüssel zur Auswahl der optimalen Abscheidungstechnik für Ihr Projekt.

Zusammenfassungstabelle:

| Technik | Kernprinzip | Hauptmerkmale | Häufige Anwendungen |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalischer Materialtransport durch Verdampfung/Sputtern | Sichtlinie, Vakuumumgebung, vielseitig für Metalle/Keramiken | Flache Oberflächen, dekorative Beschichtungen, einfache Geometrien |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion von Vorläufergasen auf der Substratoberfläche | Hervorragende Konformität, hohe Reinheit, gleichmäßige Beschichtungen | Halbleiter, komplexe 3D-Strukturen, Mikroelektronik |

Benötigen Sie Hilfe bei der Auswahl der richtigen Abscheidungstechnik für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für Dünnschichtabscheidungsprozesse. Egal, ob Sie mit PVD-Systemen für Metallbeschichtungen oder CVD-Anlagen für Halbleiteranwendungen arbeiten, unsere Experten können Ihnen helfen:

- Die optimale Ausrüstung für Ihre spezifischen Materialien und Substratanforderungen auszuwählen

- Hochreine Ergebnisse mit unseren hochwertigen Verbrauchsmaterialien und Zubehörteilen zu gewährleisten

- Die Effizienz Ihres Abscheidungsprozesses und die Filmqualität zu verbessern

Lassen Sie uns Ihnen helfen, überragende Dünnschichtergebnisse zu erzielen. Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird