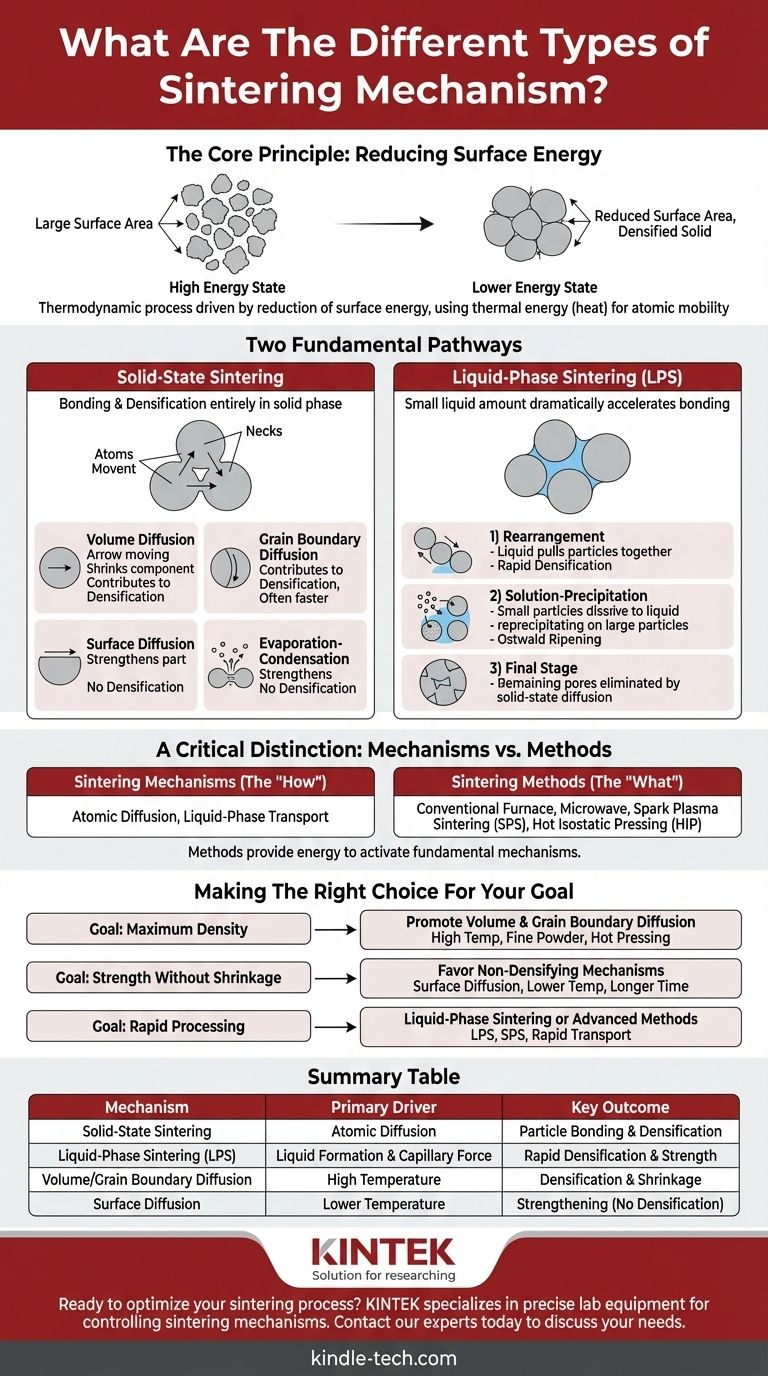

Im Kern wird das Sintern durch zwei grundlegende Wege angetrieben. Dies sind das Festphasensintern, bei dem Partikel vollständig in der festen Phase binden und verdichten, und das Flüssigphasensintern (LPS), bei dem eine geringe Menge Flüssigkeit entsteht, um den Bindungs- und Verdichtungsprozess dramatisch zu beschleunigen. Die spezifischen Mechanismen innerhalb dieser Wege beziehen sich alle darauf, wie sich Atome und Material bewegen, um die Gesamtenergie des Systems zu reduzieren.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass es beim Sintern nicht nur darum geht, Dinge miteinander zu verschmelzen. Es ist ein thermodynamischer Prozess, der durch die Reduzierung der Oberflächenenergie angetrieben wird, wobei individuelle Materialtransportmechanismen – wie die atomare Diffusion – darauf abzielen, die leeren Räume zwischen den Partikeln zu eliminieren und ein festes, dichtes Objekt zu erzeugen.

Das Kernprinzip: Reduzierung der Oberflächenenergie

Bevor wir uns den Mechanismen widmen, ist es entscheidend zu verstehen, warum Sintern überhaupt stattfindet. Die treibende Kraft ist die Thermodynamik.

Die hohe Energie von Oberflächen

Eine Ansammlung von feinem Pulver hat eine enorme Oberfläche. Oberflächen stellen einen Zustand hoher Energie dar, da die Atome dort nicht vollständig gebunden sind wie die Atome im Inneren eines Partikels.

Der Weg zu einem niedrigeren Energiezustand

Das Universum bevorzugt Zustände niedrigerer Energie. Durch das Zusammenbinden und die Reduzierung der gesamten Oberfläche können die Pulverpartikel eine stabilere, energieärmere Konfiguration erreichen. Sintern ist einfach die Anwendung von thermischer Energie (Wärme), um den Atomen die Mobilität zu geben, die sie benötigen, um dies zu erreichen.

Festphasensintermechanismen

Beim Festphasensintern findet der gesamte Materialtransport ohne jegliches Schmelzen statt. Der primäre Mechanismus ist die Diffusion, die Nettobewegung von Atomen von einem Bereich hoher Konzentration zu einem Bereich niedriger Konzentration.

Diffusion: Der Motor der Verdichtung

In der Anfangsphase des Sinterns berühren sich die Partikel und bilden „Hälse“. Die Diffusion bewirkt, dass sich Atome zu diesen Hälsen bewegen und diese wachsen lassen. Der spezifische Weg, den die Atome nehmen, bestimmt das Ergebnis.

Wichtige Diffusionswege

- Volumendiffusion: Atome bewegen sich durch das Kristallgitter (den Bulk) der Partikel. Dies ist ein primärer Mechanismus für die Verdichtung, da er Material von den Partikelzentren zu den Hälsen bewegt, die Partikel näher zusammenzieht und das Bauteil schrumpfen lässt.

- Korngrenzendiffusion: Atome bewegen sich entlang der Grenzfläche zwischen den Partikeln (der Korngrenze). Dies trägt ebenfalls wesentlich zur Verdichtung bei und ist oft schneller als die Volumendiffusion.

- Oberflächendiffusion: Atome bewegen sich entlang der freien Oberfläche der Partikel. Obwohl dieser Mechanismus dazu beiträgt, dass die Hälse wachsen und die Festigkeit des Teils erhöht wird, verursacht er keine Verdichtung. Er ordnet lediglich Material auf der Oberfläche neu an, ohne die Partikelzentren näher zusammenzuziehen.

Verdampfung-Kondensation

Bei einigen Materialien mit hohem Dampfdruck können Atome von der Partikeloberfläche verdampfen und sich im Halsbereich kondensieren. Wie die Oberflächendiffusion stärkt dieser Mechanismus die Bindungen zwischen den Partikeln, trägt aber nicht zur Verdichtung oder Schrumpfung bei.

Flüssigphasensintermechanismen (LPS)

Die Einführung einer geringen Menge Flüssigkeit in das System kann die Sinterrate dramatisch erhöhen. Dies geschieht, wenn eine geringfügige Komponente der Pulvermischung bei der Sintertemperatur schmilzt.

Die Rolle der Flüssigkeit

Die flüssige Phase benetzt die festen Partikel, und die resultierende Oberflächenspannung zieht die Partikel zusammen, was zu einer schnellen anfänglichen Verdichtung führt. Die Flüssigkeit fungiert auch als Hochgeschwindigkeits-Transportweg für Atome.

Phasen des Flüssigphasensinterns

- Umlagerung: Wenn sich die Flüssigkeit bildet, ermöglicht sie es den festen Partikeln, aneinander vorbeizugleiten und sich zu einer dichteren Anordnung neu zu packen.

- Lösung-Fällung: Kleinere Partikel lösen sich in der flüssigen Phase auf und fallen dann auf größere Partikel aus. Dieser Prozess, bekannt als Ostwald-Reifung, erhöht die durchschnittliche Partikelgröße und verdichtet das Material weiter.

- Endphasensintern: Sobald ein starres Feststoffskelett gebildet wurde, werden verbleibende Poren durch langsamere Festphasendiffusionsmechanismen eliminiert.

Eine kritische Unterscheidung: Mechanismen vs. Methoden

Es ist entscheidend, die zugrunde liegenden physikalischen Mechanismen nicht mit den industriellen Methoden zu verwechseln, die zum Sintern verwendet werden. Die Referenzen listen oft Methoden auf, als wären sie Mechanismen.

Sintermechanismen (Das „Wie“)

Dies bezieht sich auf die Phänomene auf atomarer Ebene, die Bindung und Verdichtung verursachen. Wie wir besprochen haben, sind die primären Mechanismen die Diffusion (Volumen, Korngrenze, Oberfläche) und die Phasen des Flüssigphasentransports.

Sintermethoden (Das „Was“)

Dies bezieht sich auf die Technologie oder Ausrüstung, die verwendet wird, um Wärme und/oder Druck anzuwenden, um die Mechanismen anzutreiben. Beispiele sind:

- Konventionelles Sintern: Erhitzen von Teilen in einem Ofen.

- Mikrowellensintern: Verwendung von Mikrowellen für schnelles, volumetrisches Erhitzen.

- Spark Plasma Sintering (SPS): Verwendung eines gepulsten Gleichstroms und Drucks, um eine extrem schnelle Erwärmung und Verdichtung zu erreichen.

- Heißisostatisches Pressen (HIP): Anwenden von hohem Gasdruck bei erhöhten Temperaturen, um Restporosität zu eliminieren.

Jede dieser Methoden liefert einfach die Energie, die benötigt wird, um die grundlegenden Mechanismen der Diffusion und des Materialtransports zu aktivieren.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des Unterschieds zwischen den Mechanismen ermöglicht es Ihnen, die endgültigen Eigenschaften eines Bauteils, wie seine Dichte und Festigkeit, zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Sie müssen Mechanismen wie Volumen- und Korngrenzendiffusion fördern, oft durch die Verwendung höherer Temperaturen, feinerer Pulver oder Methoden wie Heißpressen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Festigkeit ohne Schrumpfung liegt: Sie müssen nicht-verdichtende Mechanismen wie die Oberflächendiffusion begünstigen, indem Sie bei niedrigeren Temperaturen über längere Zeiträume sintern.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Verarbeitung liegt: Flüssigphasensintern oder fortgeschrittene Methoden wie Spark Plasma Sintering sind ideal, da sie die zugrunde liegenden Transportmechanismen dramatisch beschleunigen.

Durch das Verständnis dieser Kernprinzipien können Sie den Sinterprozess effektiv steuern, um ein Material mit den präzisen Eigenschaften zu entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Mechanismus | Primärer Treiber | Wichtigstes Ergebnis |

|---|---|---|

| Festphasensintern | Atomare Diffusion | Partikelbindung & Verdichtung |

| Flüssigphasensintern (LPS) | Flüssigkeitsbildung & Kapillarkraft | Schnelle Verdichtung & Festigkeit |

| Volumen-/Korngrenzendiffusion | Hohe Temperatur | Verdichtung & Schrumpfung |

| Oberflächendiffusion | Niedrigere Temperatur | Verfestigung (keine Verdichtung) |

Bereit, Ihren Sinterprozess für überragende Materialeigenschaften zu optimieren? KINTEK ist spezialisiert auf präzise Laborgeräte und Verbrauchsmaterialien, die zur Steuerung von Sintermechanismen benötigt werden – von Öfen für die Festphasendiffusion bis hin zu Systemen, die das Flüssigphasensintern ermöglichen. Unser Fachwissen hilft Ihnen, die perfekte Dichte, Festigkeit und Mikrostruktur für Ihre Anwendung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Sinterlösung für Sie zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material

- Welchen Druck hält ein Rohrofen aus? Wesentliche Sicherheitsgrenzwerte für Ihr Labor

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was sind die Vorteile eines Röhrenofens? Erzielen Sie eine überlegene thermische Kontrolle und Reinheit

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit