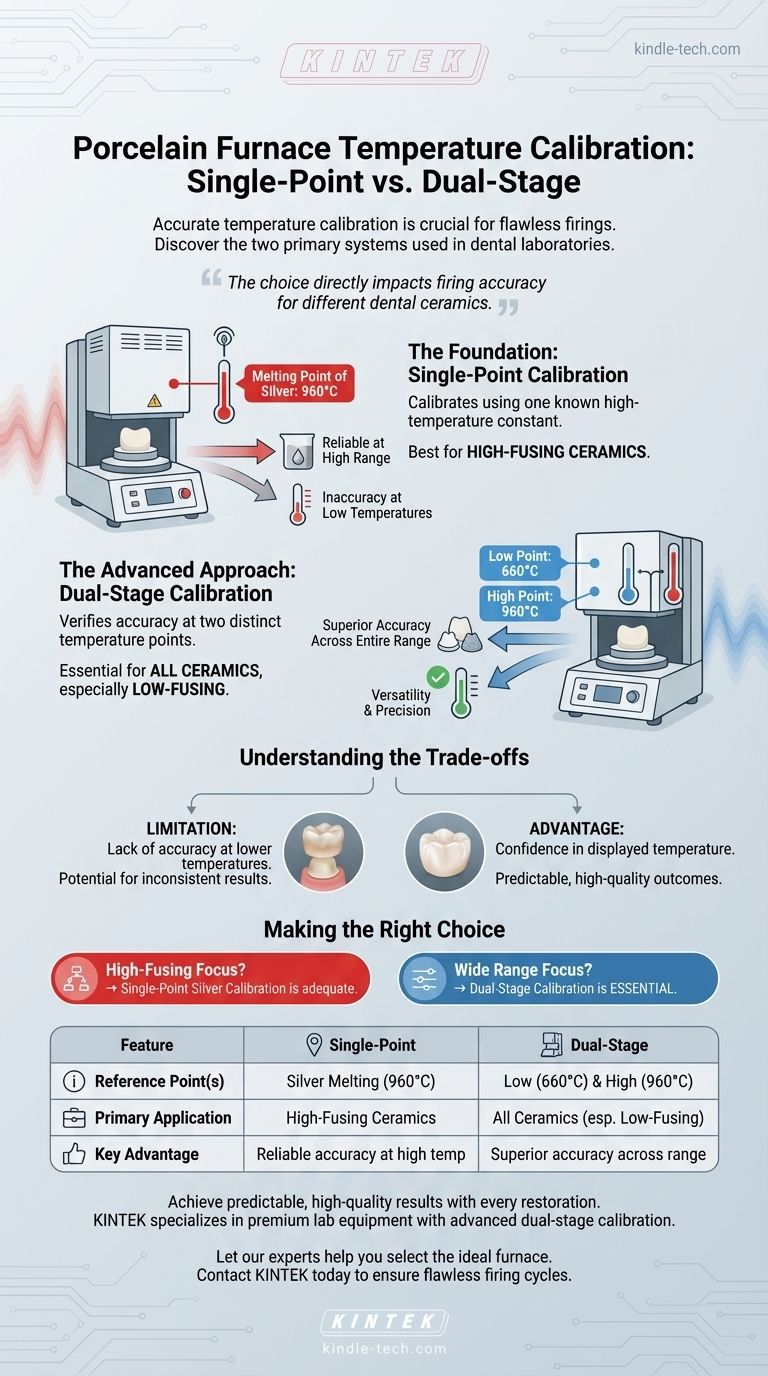

Im Wesentlichen verwenden Porzellanöfen zwei primäre Arten von Temperaturkalibrierungssystemen: Einpunkt- und zweistufige Systeme. Die traditionelle Methode stützt sich auf einen einzigen Hochtemperatur-Referenzpunkt, typischerweise den Schmelzpunkt von Silber, während fortschrittlichere Systeme zwei verschiedene Temperaturpunkte verwenden, um die Genauigkeit über einen viel größeren Bereich zu gewährleisten.

Die Wahl zwischen einem Einpunkt- und einem zweistufigen Kalibrierungssystem wirkt sich direkt auf die Brenngenauigkeit für verschiedene Arten von Dental-Keramiken aus. Während Einpunkt für hochschmelzende Materialien ausreichend ist, ist die zweistufige Kalibrierung entscheidend, um vorhersehbare Ergebnisse mit modernen niedrigschmelzenden Keramiken zu erzielen.

Die Grundlage: Einpunktkalibrierung

Wie es funktioniert

Ein Einpunktsystem kalibriert den Temperatursensor des Ofens anhand einer bekannten physikalischen Konstante. Der gebräuchlichste Referenzpunkt in der Industrie ist der präzise Schmelzpunkt von Silber (960°C).

Der Ofen wird so programmiert, dass er diese exakte Temperatur erkennt und sicherstellt, dass sie an diesem spezifischen hohen Punkt genau ist.

Die Hauptanwendung

Diese Methode ist im Allgemeinen wirksam für hochschmelzende Keramiken. Da diese Materialien bei Temperaturen nahe dem Silber-Referenzpunkt brennen, bleibt die Kalibrierung des Ofens in diesem engen Hochtemperaturbereich zuverlässig und genau.

Der fortschrittliche Ansatz: Zweistufige Kalibrierung

Schließung der Genauigkeitslücke

Die Abhängigkeit von einem einzigen Hochtemperatur-Punkt kann zu erheblichen Ungenauigkeiten beim Brennen von Materialien bei viel niedrigeren Temperaturen führen. Die zweistufige Kalibrierung wurde entwickelt, um genau dieses Problem zu lösen.

Die Zwei-Punkt-Methode

Dieses System verwendet eine patentierte Methode, um die Genauigkeit bei zwei verschiedenen Temperaturen zu überprüfen: einer niedrigen und einer hohen. Zum Beispiel könnten Referenzpunkte sowohl bei 660°C als auch bei 960°C verwendet werden.

Warum es zuverlässiger ist

Durch die Kalibrierung an beiden Enden des Spektrums erstellt ein zweistufiges System ein weitaus genaueres Temperaturprofil über den gesamten Betriebsbereich des Ofens. Dies gewährleistet Präzision, unabhängig davon, ob Sie mit niedrigschmelzenden oder hochschmelzenden Materialien arbeiten.

Verständnis der Kompromisse

Die Einschränkung von Einpunktsystemen

Die Hauptschwäche der Einpunktkalibrierung ist ihre mangelnde Genauigkeit bei niedrigeren Temperaturen. Je weiter der Ofen von seinem einzigen Kalibrierungspunkt (960°C) entfernt arbeitet, desto größer ist sein Potenzial für Temperaturabweichungen.

Dies kann zu inkonsistenten, untergebrannten oder übergebrannten Ergebnissen führen, insbesondere bei der zunehmenden Verwendung von fortschrittlichen niedrigschmelzenden Keramiken.

Der Vorteil von zweistufigen Systemen

Der klare Vorteil eines zweistufigen Systems ist seine Vielseitigkeit und Präzision. Es gibt die Gewissheit, dass die angezeigte Temperatur die tatsächliche Temperatur im Muffel ist, unabhängig von der verwendeten Keramik.

Diese Zuverlässigkeit ist unerlässlich für Labore, die eine breite Palette von Restaurationsmaterialien verarbeiten und jedes Mal vorhersehbare, hochwertige Ergebnisse erzielen müssen.

Die richtige Wahl für Ihr Ziel treffen

Das richtige Kalibrierungssystem ist dasjenige, das zu den Materialien passt, die Sie am häufigsten verwenden.

- Wenn Ihr Hauptaugenmerk auf hochschmelzenden Keramiken liegt: Ein Einpunkt-Silberkalibrierungssystem ist im Allgemeinen ausreichend und zuverlässig für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf einer breiten Palette von Materialien liegt, einschließlich niedrigschmelzender Keramiken: Ein zweistufiges Kalibrierungssystem ist unerlässlich, um konsistente Genauigkeit und vorhersehbare klinische Ergebnisse zu erzielen.

Letztendlich gewährleistet die Wahl eines Ofens mit der richtigen Kalibrierungstechnologie die Qualität, Ästhetik und Langlebigkeit Ihrer endgültigen Restaurationen.

Zusammenfassungstabelle:

| Kalibrierungstyp | Wichtiger Referenzpunkt (Punkte) | Hauptanwendung | Hauptvorteil |

|---|---|---|---|

| Einpunkt | Schmelzpunkt von Silber (960°C) | Hochschmelzende Keramiken | Zuverlässige Genauigkeit bei hohen Temperaturen |

| Zweistufig | Niedriger Punkt (z. B. 660°C) & Hoher Punkt (960°C) | Alle Keramiken, insbesondere niedrigschmelzende | Überlegene Genauigkeit über den gesamten Temperaturbereich |

Erzielen Sie bei jeder Restauration vorhersehbare, hochwertige Ergebnisse. Die richtige Kalibrierung des Porzellanofens ist entscheidend für die Genauigkeit und Langlebigkeit Ihrer Dental-Keramiken. KINTEK ist spezialisiert auf Premium-Laborausstattung, einschließlich fortschrittlicher Öfen mit zweistufiger Kalibrierung für ultimative Präzision.

Lassen Sie sich von unseren Experten bei der Auswahl des idealen Ofens für Ihre spezifischen Keramikbedürfnisse unterstützen. Kontaktieren Sie KINTEK noch heute, um die Anforderungen Ihres Labors zu besprechen und makellose Brennzyklen zu gewährleisten.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1200℃ Muffelofen für Labor

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

Andere fragen auch

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung

- Was ist ein Beispiel für das Härten (Quenching)? Optimale Härte durch präzise Abkühlung erreichen

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Welche Anwendungen hat ein Muffelofen in der pharmazeutischen Industrie? Unerlässlich für Arzneimittelreinheit & -sicherheit

- Was passiert im Muffelofen? Erreichen Sie eine reine, gleichmäßige Hochtemperaturverarbeitung