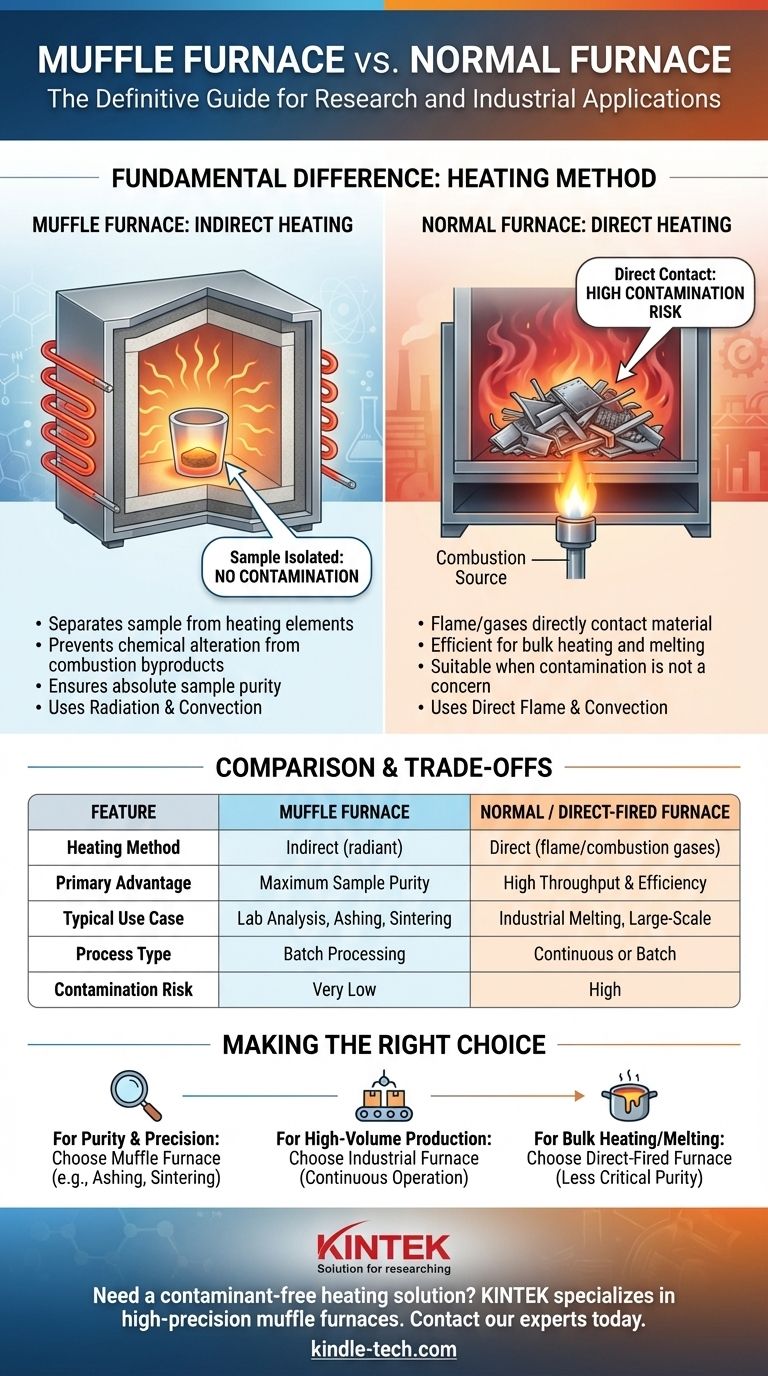

Der grundlegende Unterschied zwischen einem Muffelofen und anderen Öfen liegt in seiner Beheizungsmethode. Ein Muffelofen verwendet indirekte Beheizung, wodurch das zu behandelnde Material von der Wärmequelle und jeglichen Verbrennungsprodukten isoliert wird, während viele andere Öfen das Material direkt beheizen. Dieses Design ist speziell darauf ausgelegt, Kontaminationen zu verhindern.

Obwohl viele Öfen hohe Temperaturen erreichen können, wird die Entscheidung für einen Muffelofen durch ein primäres Bedürfnis bestimmt: die absolute Reinheit der Probe zu gewährleisten, indem sie während des Heizprozesses vor jeglichen äußeren Einflüssen geschützt wird.

Das definierende Prinzip: Indirekte Beheizung

Das Kernkonzept eines Muffelofens ist die Schaffung einer hochkontrollierten, inerten Umgebung. Dies wird erreicht, indem die Probe vom Heizmechanismus selbst getrennt wird.

Was ist eine "Muffel"?

Eine "Muffel" ist eine isolierte, geschlossene Kammer, die das zu beheizende Objekt enthält. In modernen Elektroöfen sind die Heizwendeln oder -elemente außerhalb dieser Kammer positioniert.

Die Kammerwände erwärmen sich und strahlen diese Energie dann nach innen ab, wodurch die Probe gleichmäßig erwärmt wird, ohne direkten Kontakt mit den Heizelementen. Dieses gesamte isolierte Gehäuse fungiert effektiv als Muffel.

Verhinderung von Kontamination

Der Hauptzweck dieses Designs ist die Verhinderung von Kontamination. In brennstoffbeheizten Öfen können Verbrennungsprodukte wie Gase und Ruß die chemische Zusammensetzung einer Probe verändern.

Selbst in Elektroöfen könnte direkter Kontakt mit einem Heizelement ein empfindliches Material kontaminieren. Die Muffel fungiert als physische Barriere und stellt sicher, dass die Probe nur der Wärme ausgesetzt ist.

Wie Wärme übertragen wird

Ein Muffelofen arbeitet nach den Prinzipien der Strahlung und Konvektion.

Die elektrischen Heizelemente erwärmen das feuerfeste Material der inneren Kammerwände. Diese überhitzten Wände strahlen dann thermische Energie gleichmäßig auf die Probe im Inneren ab.

Muffelofen vs. andere Ofentypen

Das Verständnis des Muffelofens wird am klarsten, wenn man ihn mit Öfen vergleicht, die für unterschiedliche Zwecke konzipiert sind, wie z.B. für den Maßstab oder die direkte Wärmeanwendung.

Vergleich mit direkt befeuerten Öfen

In einem direkt befeuerten oder Flammofen kommen Flamme und heiße Gase aus der Verbrennung in direkten Kontakt mit dem Material.

Dies ist eine effiziente Methode zur Wärmeübertragung für Prozesse wie das Schmelzen großer Metallmengen, bei denen eine potenzielle Kontamination durch die Brennstoffquelle kein primäres Anliegen ist.

Betriebsmaßstab: Labor vs. Industrie

Muffelöfen sind typischerweise für die Chargenverarbeitung in kleinerem Maßstab konzipiert und eignen sich daher ideal für Laborarbeiten, Materialprüfungen oder die spezialisierte Kleinserienproduktion.

Industrieöfen sind oft für den kontinuierlichen Betrieb gebaut und verarbeiten einen konstanten Materialstrom in großem Maßstab. Es handelt sich um komplexe Systeme mit integrierten Vorwärmern, Abgassystemen und Verbrennungseinrichtungen.

Präzision und Kontrolle

Labor-Muffelöfen sind für eine außergewöhnlich präzise Temperaturregelung ausgelegt. Sie verwenden ausgeklügelte PID-Regler und Thermoelemente, um eine stabile, gleichmäßige Temperatur aufrechtzuerhalten, was für wissenschaftliche Analysen und empfindliche Wärmebehandlungsprozesse entscheidend ist.

Die Kompromisse verstehen

Die Wahl eines Muffelofens erfordert eine Abwägung seiner einzigartigen Vorteile gegenüber seinen betrieblichen Einschränkungen.

Vorteil: Reinheit und Präzision

Der größte Vorteil ist die kontaminationsfreie Heizumgebung, die er bietet. Dies ist unerlässlich für Anwendungen wie die Veraschung biologischer Proben, die Elementaranalyse oder das Sintern fortschrittlicher Keramiken, bei denen Reinheit von größter Bedeutung ist.

Vorteil: Energieeffizienz

Muffelöfen sind für ihre Größe sehr energieeffizient. Ihr eigenständiges, stark isoliertes Design minimiert den Wärmeverlust und ermöglicht schnelle Heiz- und Kühlzyklen in einem kompakten Gehäuse.

Einschränkung: Chargenverarbeitung

Das Design eines Muffelofens macht ihn von Natur aus zu einem Werkzeug für die Chargenverarbeitung. Er ist nicht für Anwendungen geeignet, die einen kontinuierlichen Materialfluss durch die Heizkammer erfordern.

Einschränkung: Durchsatz

Obwohl ein Muffelofen schnell aufheizen kann, ist seine Kapazität begrenzt. Dies macht ihn unpraktisch für die Massenproduktion, bei der das Ziel darin besteht, so viel Material wie möglich in kürzester Zeit zu verarbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens hängt direkt von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf der Probenreinheit und der Vermeidung von Kontaminationen liegt: Ein Muffelofen ist die richtige Wahl für Prozesse wie Veraschung, Sintern oder empfindliche Materialanalysen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, kontinuierlichen Produktion liegt: Ein großtechnischer Industrieofen, der für den kontinuierlichen Betrieb ausgelegt ist, ist die einzig praktikable Lösung.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Schmelzen oder der Massenheizung ohne Bedenken hinsichtlich Kontaminationen liegt: Ein weniger komplexer und kostengünstigerer direkt befeuerter Ofen könnte besser geeignet sein.

Letztendlich hängt Ihre Wahl davon ab, ob Ihr Prozess die Integrität des Endprodukts oder den Umfang seiner Produktion priorisiert.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Normaler / Direkt befeuerter Ofen |

|---|---|---|

| Heizmethode | Indirekt (Strahlung) | Direkt (Flamme/Verbrennungsgase) |

| Hauptvorteil | Maximale Probenreinheit, keine Kontamination | Hoher Durchsatz, effizient für die Massenheizung |

| Typischer Anwendungsfall | Laboranalyse, Veraschung, Sintern, Kleinserien-F&E | Industrielles Schmelzen, Großserienproduktion |

| Prozesstyp | Chargenverarbeitung | Kontinuierlich oder Charge |

| Kontaminationsrisiko | Sehr gering | Hoch (durch Brennstoff/Nebenprodukte) |

Benötigen Sie eine kontaminationsfreie Heizlösung für Ihr Labor? KINTEK ist spezialisiert auf hochpräzise Muffelöfen, die für Anwendungen konzipiert sind, bei denen die Probenintegrität entscheidend ist, wie z.B. Veraschung, Sintern und Materialprüfung. Unsere energieeffizienten, kompakten Designs gewährleisten eine präzise Temperaturregelung und gleichmäßige Erwärmung für zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für die einzigartigen Anforderungen Ihres Labors zu finden!

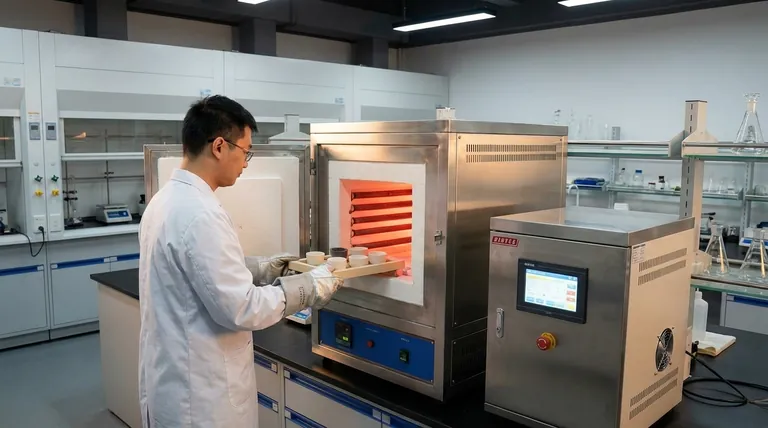

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Kastenthermoofen? Ein Leitfaden zur Auswahl des richtigen Laborofens

- Was ist das Prinzip eines Muffelofens im Labor? Gewährleistung der Probenreinheit durch vollständige Isolation

- Was passiert nach dem Sintern? Die Umwandlung von Pulver zu einem starken, dichten Festkörper

- Warum wird Keramik bei der Herstellung von Öfen verwendet? Erzielen Sie überlegene Hitzebeständigkeit und Effizienz

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Wie werden Hochtemperatur-Sinteröfen und STA für 3D-gedruckte Elastomere eingesetzt? Qualitätskontrolle und Aushärtung optimieren

- Was ist der Prozess des Sinterns von Materialien? Ein Leitfaden zur Umwandlung von Pulvern in Feststoffe

- Was ist ein Muffelofen für die Wärmebehandlung? Der essentielle Leitfaden für das Erhitzen bei hohen Temperaturen an der Luft