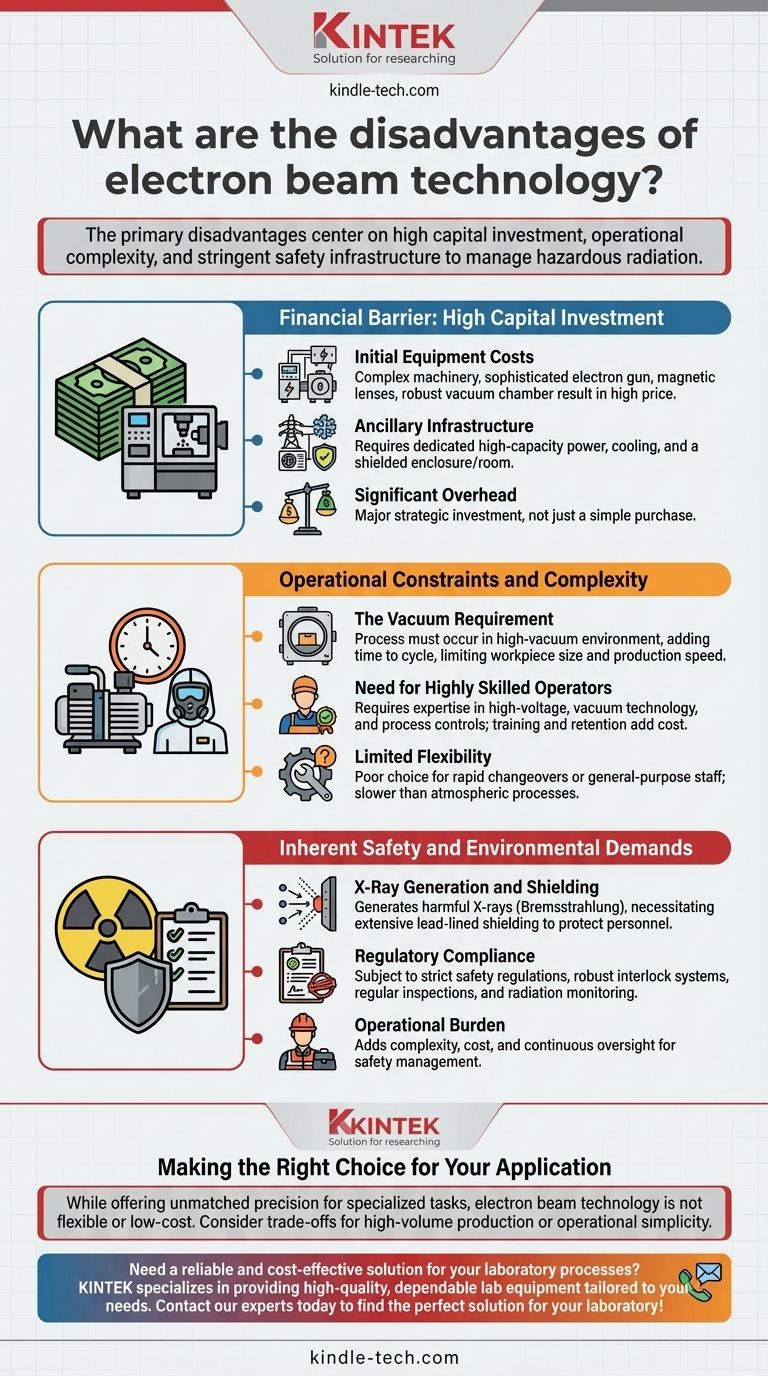

Die Hauptnachteile der Elektronenstrahltechnologie sind die erhebliche finanzielle Eintrittsbarriere, die strengen betrieblichen Anforderungen und die inhärenten Sicherheitsrisiken. Die Ausrüstung ist außerordentlich teuer, erfordert eine VakUum-Umgebung, die die Werkstückgröße und Produktionsgeschwindigkeit begrenzt, und verlangt hochqualifizierte Bediener. Darüber hinaus erzeugt der Prozess schädliche Röntgenstrahlen, die eine umfangreiche und kostspielige Abschirmung erfordern.

Obwohl die Elektronenstrahltechnologie unübertroffene Präzision und Leistung für spezialisierte Aufgaben bietet, ist sie keine flexible oder kostengünstige Lösung. Ihre Nachteile konzentrieren sich auf hohe Investitionskosten, betriebliche Komplexität und die strenge Sicherheitsinfrastruktur, die zur Bewältigung gefährlicher Strahlung erforderlich ist.

Die finanzielle Barriere: Hohe Investitionskosten

Elektronenstrahl-(EB)-Systeme stellen eine große strategische Investition dar, nicht nur einen einfachen Gerätekauf. Die Kosten gehen weit über die Maschine selbst hinaus.

Anschaffungskosten der Ausrüstung

Ein Elektronenstrahlsystem ist eine hochkomplexe Maschine. Es umfasst ein Hochspannungsnetzteil, eine hochentwickelte Elektronenkanone, magnetische Linsen zur Fokussierung und eine robuste Vakuumkammer. Die für diese Komponenten erforderliche Präzisionstechnik führt zu einem sehr hohen Anschaffungspreis.

Zusätzliche Infrastruktur

Über die Maschine hinaus müssen Sie in die Einrichtung investieren, um sie zu unterstützen. Dies umfasst häufig dedizierte Hochleistungstromleitungen, Wasserkühlsysteme und, was am wichtigsten ist, einen abgeschirmten Raum oder ein Gehäuse zur Eindämmung der Strahlung. Diese Infrastrukturkosten können ebenso erheblich sein wie die der Ausrüstung selbst.

Betriebliche Einschränkungen und Komplexität

Die tägliche Nutzung der Elektronenstrahltechnologie ist anspruchsvoll und stellt erhebliche Einschränkungen für Arbeitsabläufe und Personal dar.

Die Vakuumanforderung

Elektronen werden leicht von Luftmolekülen gestreut. Um einen fokussierten, energiereichen Strahl zu erzeugen, muss der gesamte Prozess in einer Hochvakuumumgebung stattfinden. Dies ist die Quelle mehrerer wichtiger Nachteile.

Erstens dauert die Erzeugung eines Vakuums Zeit, was die Gesamtzykluszeit für jedes Teil oder jede Charge verlängert. Dies macht EB-Prozesse von Natur aus langsamer als atmosphärische Prozesse wie Laserschweißen. Zweitens muss sich das Werkstück vollständig in der Vakuumkammer befinden, was strenge Größenbeschränkungen auferlegt.

Bedarf an hochqualifizierten Bedienern

Die Bedienung und Wartung eines EB-Systems ist keine triviale Aufgabe. Es erfordert Personal mit tiefgreifender Expertise in Hochspannungssystemen, Vakuumtechnologie und präzisen Prozesssteuerungen. Die Suche, Schulung und Bindung dieser Fachkräfte erhöht die laufenden Betriebskosten und die Komplexität.

Inhärente Sicherheits- und Umweltanforderungen

Die Physik hinter der Elektronenstrahltechnologie erzeugt unvermeidbare Sicherheitsrisiken, die sorgfältig gemanagt werden müssen.

Röntgenstrahlenerzeugung und Abschirmung

Wenn energiereiche Elektronen auf ein Material treffen, werden sie schnell abgebremst, wobei ihre Energie als Röntgenstrahlen freigesetzt wird (ein Phänomen, das als Bremsstrahlung bekannt ist). Diese Röntgenstrahlen stellen eine ernsthafte Gesundheitsgefahr dar.

Folglich muss das gesamte System in einer abgeschirmten Kammer, oft mit Blei ausgekleidet, eingeschlossen sein, um das Personal zu schützen. Diese Abschirmung erhöht das Gewicht, die Kosten und die physische Größe der Anlage erheblich.

Einhaltung gesetzlicher Vorschriften

Aufgrund der Erzeugung ionisierender Strahlung unterliegen EB-Anlagen strengen Sicherheitsvorschriften und Überwachungen. Die Einhaltung erfordert robuste Sicherheitsverriegelungssysteme, regelmäßige Inspektionen und Protokolle zur Strahlungsüberwachung, was eine weitere betriebliche Belastung darstellt.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Implementierung der Elektronenstrahltechnologie erfordert eine nüchterne Bewertung ihrer Kompromisse im Hinblick auf Ihre spezifischen Ziele.

- Wenn Ihr Hauptaugenmerk auf unvergleichlicher Präzision oder tiefer Durchdringung liegt: Die hohen Kosten und die Komplexität sind oft ein notwendiger Kompromiss für Aufgaben, wie das Schweißen von dickwandigen Luft- und Raumfahrtkomponenten oder die Nanolithographie, die andere Technologien nicht ausführen können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und niedrigen Kosten pro Teil liegt: Die chargenweise Verarbeitung und die hohen Gemeinkosten der EB-Technologie machen Alternativen wie Laserbearbeitung oder konventionelle Fertigung weitaus besser geeignet.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität und Einfachheit liegt: Die Notwendigkeit eines Vakuums und von Fachingenieuren macht EB zu einer schlechten Wahl für Umgebungen, die schnelle Umrüstungen oder den Betrieb durch allgemeines Personal erfordern.

Das Verständnis dieser grundlegenden Einschränkungen ist der erste Schritt, um festzustellen, ob die Leistung der Elektronenstrahltechnologie mit Ihren strategischen Zielen übereinstimmt.

Zusammenfassungstabelle:

| Nachteilskategorie | Schlüsselherausforderungen | Auswirkungen auf den Betrieb |

|---|---|---|

| Finanzielle Barriere | Hohe anfängliche Ausrüstungskosten, teure zusätzliche Infrastruktur (Abschirmung, Stromversorgung) | Große Kapitalinvestition, erhebliche Gemeinkosten |

| Betriebliche Einschränkungen | Erfordert Hochvakuumumgebung, begrenzte Werkstückgröße, langsame Zykluszeiten, erfordert hochqualifizierte Bediener | Begrenzt Produktionsgeschwindigkeit und Flexibilität, erhöht Arbeitskosten |

| Sicherheit & Umwelt | Erzeugt gefährliche Röntgenstrahlen, erfordert umfangreiche Abschirmung und strenge Einhaltung gesetzlicher Vorschriften | Erhöht Komplexität, Kosten und betriebliche Belastung für das Sicherheitsmanagement |

Benötigen Sie eine zuverlässige und kostengünstige Lösung für Ihre Laborprozesse? Während die Elektronenstrahltechnologie ihren Platz hat, sind ihre hohen Kosten und ihre Komplexität nicht für jeden geeignet. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger, zuverlässiger Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie Alternativen prüfen oder robuste Unterstützung für Ihre bestehende Einrichtung benötigen, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für optimale Leistung und Effizienz erhalten. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

- Dreidimensionales elektromagnetisches Siebinstrument

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Labor-Vortexmischer Orbitalschüttler Multifunktionaler Rotationsoszillationsmischer

Andere fragen auch

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Wie funktioniert das Magnetronsputtern? Ein Leitfaden zur Herstellung hochwertiger Dünnschichten

- Wie nennt man den Behälter, der das Metall-Ausgangsmaterial bei der E-Beam-Verdampfung enthält? Sichern Sie Reinheit und Qualität bei Ihrer Dünnschichtabscheidung

- Was ist Sputtern? Der ultimative Leitfaden zur Abscheidung hochwertiger Dünnschichten