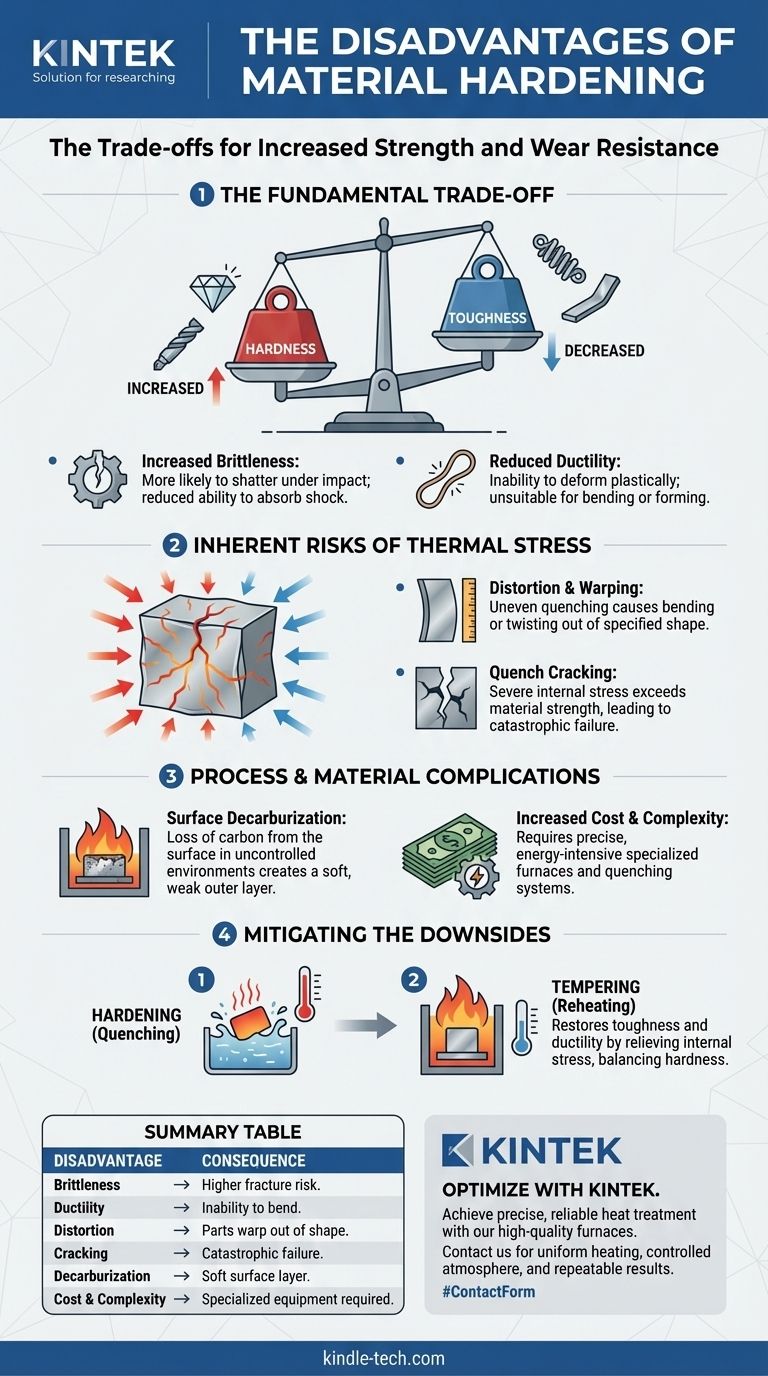

Obwohl das Härten für die Erhöhung der Festigkeit und Verschleißfestigkeit eines Materials unerlässlich ist, ist der Prozess nicht ohne erhebliche Nachteile. Die Hauptnachteile sind eine dramatische Zunahme der Sprödigkeit und die Einführung innerer Spannungen, die zu Dimensionsverzerrungen, Verzug und sogar Rissbildung der Komponente führen können.

Das Kernproblem beim Härten besteht darin, dass derselbe schnelle thermische Prozess, der eine harte, feste Mikrostruktur erzeugt, auch immense innere Spannungen erzeugt. Dieser grundlegende Kompromiss bedeutet, dass mit zunehmender Härte die Fähigkeit des Materials, sich unter Last zu verformen, abnimmt, wodurch es anfälliger für Brüche wird.

Der grundlegende Kompromiss: Härte vs. Zähigkeit

Das Härten erzwingt einen Kompromiss zwischen zwei kritischen Materialeigenschaften. Man gewinnt Festigkeit in einem Bereich, indem man Widerstandsfähigkeit in einem anderen opfert.

Erhöhte Sprödigkeit

Der bedeutendste Nachteil des Härtens ist der umgekehrte Zusammenhang zwischen Härte und Zähigkeit. Ein gehärtetes Material ist spröder, was bedeutet, dass es bei plötzlichem Aufprall oder Stoß eher splittert oder bricht.

Anstatt sich zu biegen oder zu verformen, bricht ein gehärtetes Teil einfach, sobald seine Elastizitätsgrenze überschritten wird.

Reduzierte Duktilität

Das Härten reduziert auch die Duktilität eines Materials erheblich. Dies ist die Fähigkeit eines Materials, gedehnt oder verformt zu werden, ohne zu brechen.

Dies macht das Material ungeeignet für Anwendungen, die eine Formgebung, Biegung oder die Fähigkeit erfordern, Energie durch plastische Verformung zu absorbieren.

Die inhärenten Risiken thermischer Spannungen

Der Härteprozess beinhaltet extreme Temperaturänderungen, die erhebliche Spannungen in der inneren Struktur des Materials erzeugen. Die Beherrschung dieser Spannungen ist die größte Herausforderung.

Verzerrung und Verzug

Das schnelle Abkühlen, das Abschrecken, das für den Härteprozess von zentraler Bedeutung ist, ist selten perfekt gleichmäßig. Verschiedene Teile eines Werkstücks kühlen mit leicht unterschiedlichen Geschwindigkeiten ab, was dazu führt, dass sie sich ungleichmäßig zusammenziehen.

Diese ungleichmäßige Kontraktion erzeugt starke innere Kräfte, die dazu führen können, dass sich das Teil aus seiner Sollform verzieht, biegt oder verdreht. Dies ist ein großes Problem für Komponenten, die enge Toleranzen erfordern.

Die Gefahr von Abschreckrissen

Wenn die beim Abschrecken induzierten inneren Spannungen zu stark sind, können sie die Bruchfestigkeit des Materials selbst überschreiten. Dies führt zu Abschreckrissen.

Diese Risse können mikroskopisch klein oder groß genug sein, um zu einem katastrophalen Versagen des Teils zu führen. Merkmale wie scharfe Ecken, Löcher oder plötzliche Änderungen des Querschnitts sind besonders anfällig, da sie als Spannungskonzentratoren wirken.

Prozess- und Materialkomplikationen

Über die physikalischen Veränderungen am Teil hinaus führt der Härteprozess selbst zu Komplexität und Fehlerpotenzial.

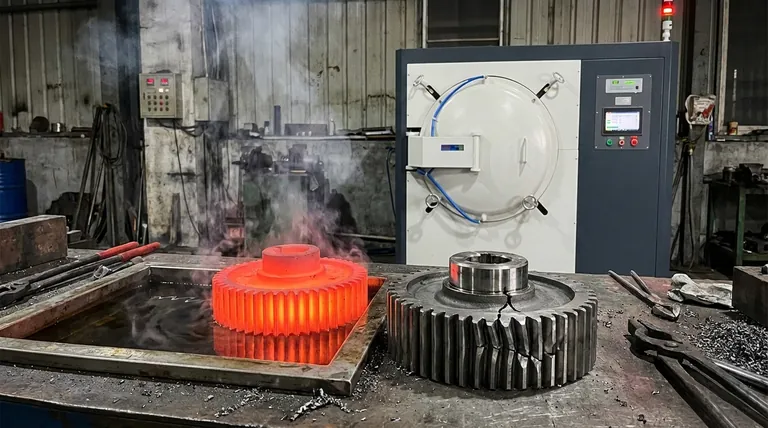

Oberflächenentkohlung

Wenn das Härten nicht in einer kontrollierten Umgebung wie einem Vakuumofen durchgeführt wird, kann die hohe Hitze dazu führen, dass Kohlenstoff von der Stahloberfläche entweicht. Dies erzeugt eine weiche, schwache äußere Schicht, was oft den Zweck des Härteprozesses zunichtemacht.

Erhöhte Kosten und Komplexität

Das Härten ist ein präziser, energieintensiver Prozess. Er erfordert spezielle Öfen, die hohe Temperaturen erreichen können, und hochentwickelte Abschrecksysteme.

Dies erhöht die Herstellungskosten und die Komplexität im Vergleich zur Verwendung eines Materials in seinem ungehärteten oder geglühten Zustand erheblich.

Minderung der Nachteile

Aufgrund dieser Nachteile erfordern gehärtete Teile fast immer einen nachfolgenden Wärmebehandlungsprozess, um für den realen Einsatz brauchbar zu sein.

Die Notwendigkeit des Anlassens

Um die inneren Spannungen abzubauen und die Sprödigkeit zu reduzieren, werden gehärtete Teile typischerweise angelassen. Dies beinhaltet das erneute Erhitzen des Teils auf eine niedrigere Temperatur und das Halten für eine bestimmte Zeit.

Das Anlassen stellt einen Teil der Zähigkeit und Duktilität des Materials wieder her. Dies geht jedoch auf Kosten einer Reduzierung eines Teils der Spitzenhärte, die während des anfänglichen Abschreckens erreicht wurde. Die endgültigen Eigenschaften sind ein sorgfältig kontrolliertes Gleichgewicht, das durch diese beiden Schritte erreicht wird.

Konstruktion für die Wärmebehandlung

Konstrukteure müssen Teile unter Berücksichtigung des Härteprozesses entwerfen. Dazu gehört die Verwendung großzügiger Radien an Ecken, die Vermeidung abrupter Dickenänderungen und die Spezifikation von Materialien mit guter Härtbarkeit, um das Risiko von Verzug und Rissbildung zu minimieren.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Nachteile ist entscheidend für die Entscheidung, ob das Härten der geeignete Prozess für Ihre Komponente ist.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Druckfestigkeit liegt: Härten ist oft notwendig, aber Sie müssen die Komponente so konstruieren, dass sie gestützt und vor Stößen geschützt ist (z. B. Schneidwerkzeuge, Lager).

- Wenn Ihr Hauptaugenmerk auf Stoßfestigkeit und Haltbarkeit liegt: Ein zäheres, weniger hartes Material ist die bessere Wahl, oder Sie müssen einen Anlassprozess anwenden, der erhebliche Zähigkeit auf Kosten der Härte wiederherstellt (z. B. Baustahl, Fahrzeugachsen).

- Wenn Ihr Hauptaugenmerk auf der Einhaltung präziser Abmessungen liegt: Sie müssen potenzielle Verzerrungen berücksichtigen und möglicherweise Kosten für die Nachbearbeitung nach dem Härten einplanen oder ein Material und einen Prozess wählen, der für seine Dimensionsstabilität bekannt ist.

Letztendlich ist das Härten ein mächtiges Werkzeug zur Verbesserung von Materialeigenschaften, das jedoch mit einem klaren Verständnis seiner inhärenten Kompromisse angewendet werden muss.

Zusammenfassungstabelle:

| Nachteil | Folge |

|---|---|

| Erhöhte Sprödigkeit | Höheres Risiko des Bruchs bei Stoß- oder Schockbelastungen. |

| Reduzierte Duktilität | Unfähigkeit, sich plastisch zu biegen oder zu verformen, ohne zu brechen. |

| Verzerrung & Verzug | Teile verbiegen oder verdrehen sich aufgrund ungleichmäßigen Abschreckens. |

| Abschreckrisse | Starke innere Spannungen können zu katastrophalem Teileversagen führen. |

| Oberflächenentkohlung | Kohlenstoffverlust von der Oberfläche erzeugt eine weiche, schwache Schicht. |

| Höhere Kosten & Komplexität | Erfordert Spezialausrüstung und präzise Prozesskontrolle. |

Optimieren Sie Ihren Wärmebehandlungsprozess mit KINTEK

Härten ist eine heikle Balance. Die richtige Ausrüstung und die richtigen Verbrauchsmaterialien sind entscheidend, um Verzug zu minimieren, Rissbildung zu verhindern und das perfekte Gleichgewicht zwischen Härte und Zähigkeit für Ihre spezifische Anwendung zu erreichen.

KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsanlagen, die für eine präzise, zuverlässige Wärmebehandlung entwickelt wurden. Unsere Lösungen helfen Ihnen, die Variablen zu kontrollieren, die zu den häufigen Nachteilen des Härtens führen.

Lassen Sie sich von unseren Experten helfen, die richtige Ausrüstung auszuwählen, um:

- Eine gleichmäßige Erwärmung und kontrolliertes Abschrecken zu erreichen, um Verzug zu reduzieren.

- Die Oberflächenintegrität mit Optionen für kontrollierte Atmosphären zu erhalten.

- Chargenweise wiederholbare Ergebnisse zu gewährleisten.

Kontaktieren Sie uns noch heute, um die Härteanforderungen Ihres Labors zu besprechen und eine Lösung zu finden, die die Eigenschaften Ihres Materials ohne die Nachteile verbessert.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Wie bereitet man Proben für die FTIR-Analyse vor? Eine Schritt-für-Schritt-Anleitung für klare, genaue Spektren

- Warum ist die Regulierung der Vorläufergröße durch hydrothermale Synthese von Bedeutung? Herstellung von Hochleistungs-SmCo5-Magnetmaterialien

- Warum ist Biokohle umstritten? Das Gleichgewicht zwischen Klimaversprechen und realen Risiken

- Was ist die häufigste Art von Graphit? Natürlicher amorpher Graphit vs. Hochleistungs-Synthetikgraphit

- Welche Art von IR-Spektrometer wird am häufigsten verwendet? Entdecken Sie die Leistungsfähigkeit der FTIR-Technologie

- Wie erhöht Sintern die Dichte? Beherrschen Sie den Prozess für überlegene Materialleistung

- Wie verbessern Ultraschallhomogenisatoren oder Zellaufbrecher die Verdauungseffizienz von Substraten bei der Dunkelfermentation?

- Warum wird KBr für FTIR verwendet? Erreichen Sie eine klare, genaue Analyse von Feststoffproben