Obwohl für die Abscheidung isolierender Materialien unerlässlich, ist das RF-Magnetron-Sputtern keine universell überlegene Technik. Seine Hauptnachteile sind deutlich langsamere Abscheidungsraten im Vergleich zum DC-Sputtern, höhere Gerätekosten und Systemkomplexität sowie erhebliche Herausforderungen im Zusammenhang mit dem Wärmemanagement und der Prozesssteuerung. Diese Faktoren begrenzen seine Verwendung oft auf kleinere oder spezialisierte Anwendungen, bei denen die Abscheidung von Dielektrika das Hauptziel ist.

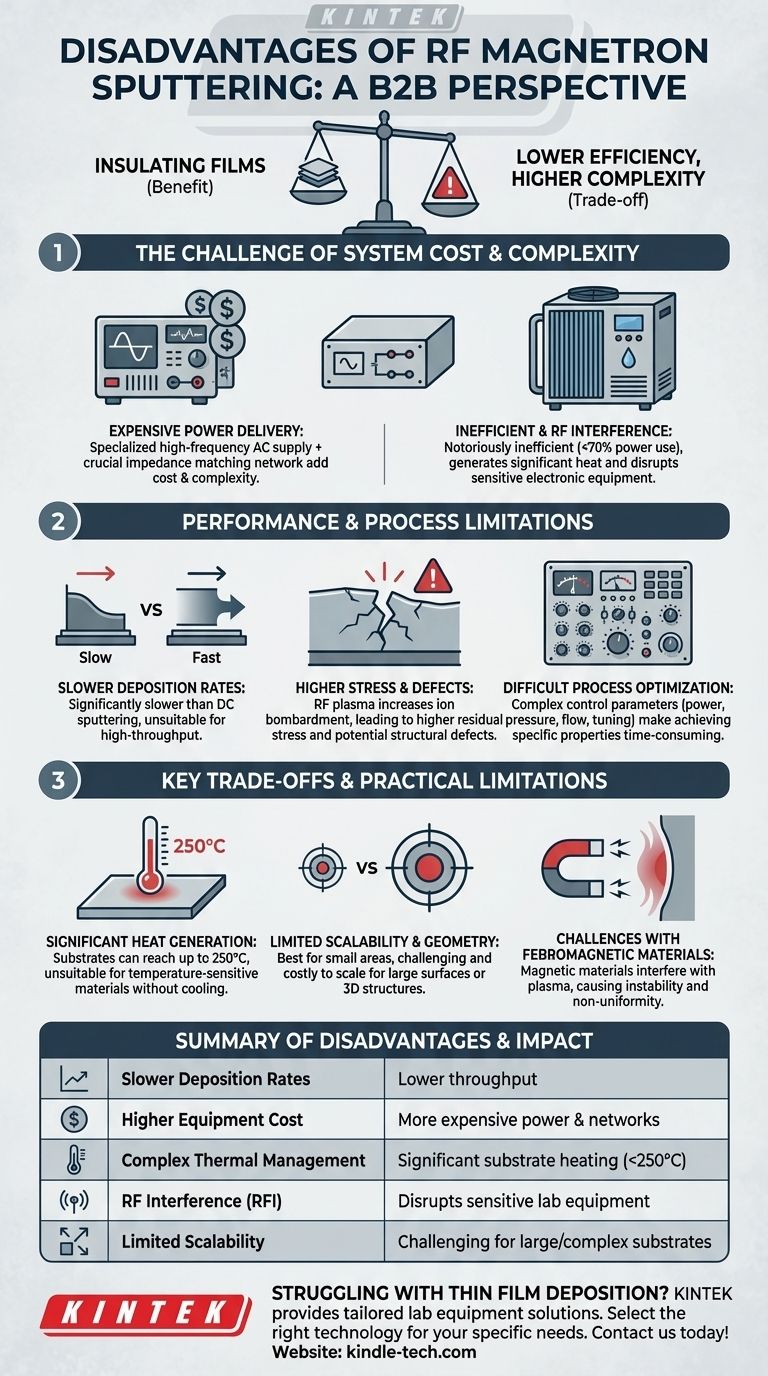

Der zentrale Kompromiss beim RF-Sputtern besteht darin, eine geringere Effizienz und höhere Komplexität im Austausch für die einzigartige Fähigkeit zur Abscheidung isolierender und dielektrischer Dünnschichten in Kauf zu nehmen. Das Verständnis dieses Kompromisses ist entscheidend, um zu bestimmen, ob die Nachteile die Vorteile für Ihre spezifische Anwendung überwiegen.

Die Herausforderung von Systemkosten und Komplexität

Die größte Hürde bei der Einführung des RF-Sputterns ist oft wirtschaftlicher und betrieblicher Natur. Die benötigte Ausrüstung ist von Natur aus komplexer und teurer als ihr DC-Pendant.

Das teure Stromversorgungssystem

Ein RF-System erfordert eine spezielle Hochfrequenz-Wechselstromversorgung, die deutlich teurer ist als eine Standard-Gleichstromversorgung.

Darüber hinaus ist ein Impedanzanpassungsnetzwerk zwischen der Stromversorgung und der Sputterkammer zwingend erforderlich. Dieses Gerät ist entscheidend für die effiziente Energieübertragung zum Plasma, erhöht jedoch die Kosten, die Komplexität und die potenzielle Fehleranfälligkeit.

Ineffiziente Leistung und HF-Interferenzen

HF-Stromversorgungen sind notorisch ineffizient und wandeln oft weniger als 70 % der Eingangsleistung in nutzbare HF-Energie um. Der Rest geht als Wärme verloren, was robuste Kühlsysteme (oft Wasserkühlung für Einheiten über 1 kW) erforderlich macht und die Betriebskosten erhöht.

Diese Systeme erzeugen auch erhebliche Hochfrequenzstörungen (RFI). Dieses elektronische "Rauschen" kann andere empfindliche Geräte stören und erfordert sorgfältige Abschirmungs- und Minderungsstrategien, was die Gesamtkomplexität des Systems erhöht.

Leistungs- und Prozessbeschränkungen

Über die Hardware hinaus birgt das RF-Sputtern mehrere leistungsbezogene Herausforderungen, die die Qualität des Endfilms und die Effizienz des Prozesses beeinträchtigen können.

Langsamere Abscheidungsraten

Ein nahezu universeller Nachteil des RF-Sputterns ist seine langsamere Abscheidungsrate im Vergleich zum DC-Magnetron-Sputtern für leitfähige Materialien. Dies macht es weniger geeignet für Anwendungen, die eine hohe Durchsatzproduktion oder die Herstellung sehr dicker Filme erfordern.

Höhere Eigenspannung und Defekte

Die Natur des RF-Plasmas kann zu einem stärkeren Ionenbeschuss auf das Substrat führen. Obwohl dies manchmal die Filmdichte verbessern kann, führt es oft zu höheren inneren Eigenspannungen, insbesondere bei dickeren Beschichtungen.

Dieser erhöhte Beschuss kann auch mehr strukturelle Defekte in den Film einbringen, was potenziell seine elektrischen oder mechanischen Eigenschaften beeinträchtigt.

Schwierige Prozessoptimierung

Die Optimierung eines RF-Sputterprozesses kann zeitaufwändig sein. Die große Anzahl von Regelparametern – einschließlich Leistung, Druck, Gasfluss und die Abstimmung des Impedanzanpassungsnetzwerks – schafft eine komplexe Landschaft, die es zu navigieren gilt, wenn spezifische Filmeigenschaften erreicht werden sollen.

Die wichtigsten Kompromisse verstehen

Die Entscheidung, RF-Sputtern zu verwenden, beinhaltet das Abwägen seiner einzigartigen Fähigkeit gegen mehrere praktische Einschränkungen, insbesondere in Bezug auf Wärme und Skalierung.

Erhebliche Wärmeerzeugung

Ein großer Teil der dem Target in einem RF-System zugeführten Energie wird direkt in Wärme umgewandelt. Dies erfordert ein effizientes Kühlsystem für das Target, um Überhitzung und Beschädigung zu vermeiden.

Gleichzeitig wird das Substrat einer erheblichen Erwärmung durch das Plasma ausgesetzt, wobei die Temperaturen potenziell 250 °C erreichen können. Dies macht das RF-Sputtern ungeeignet für die Abscheidung von Filmen auf temperaturempfindlichen Substraten ohne fortschrittliche Kühllösungen.

Einschränkungen bei Substratgröße und -geometrie

RF-Sputtern ist am effektivsten und wird am häufigsten für kleinere Substratflächen verwendet. Die Skalierung des Prozesses für eine gleichmäßige Abscheidung über große Flächen ist technisch anspruchsvoll und teuer.

Es hat auch Schwierigkeiten, gleichmäßige Beschichtungen auf Substraten mit komplexen, dreidimensionalen Strukturen abzuscheiden, da die Plasmaverteilung ungleichmäßig sein kann.

Herausforderungen bei ferromagnetischen Materialien

Beim Sputtern von magnetischen Materialien wie Eisen oder Nickel kann das eigene Magnetfeld des Materials das Plasma stören und beeinträchtigen. Dies kann zu einem instabilen Prozess und einer ungleichmäßigen Abscheidung führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Sputtermethode erfordert die Abstimmung der Stärken und Schwächen der Technik mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Isolationsschichten in einer Forschungsumgebung liegt: RF-Sputtern ist das richtige Werkzeug, aber Sie müssen das komplexe Stromversorgungssystem einplanen und die Substratheizung verwalten.

- Wenn Ihr Hauptaugenmerk auf der Hochgeschwindigkeits-Industrieproduktion von leitfähigen Filmen auf großen Flächen liegt: Die langsamen Raten und Skalierbarkeitsprobleme des RF-Sputterns machen das DC- oder gepulste DC-Magnetron-Sputtern zu einer weitaus wirtschaftlicheren Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: Beachten Sie, dass RF-Sputtern erhebliche Wärme erzeugt, und Sie müssen in eine robuste Substratkühlung investieren oder diese entwerfen, um Schäden zu vermeiden.

Das Verständnis dieser inhärenten Kompromisse ist der erste Schritt zur Auswahl der richtigen Abscheidungstechnologie für Ihre spezifischen technischen und wirtschaftlichen Ziele.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Langsamere Abscheidungsraten | Geringerer Durchsatz im Vergleich zum DC-Sputtern |

| Höhere Gerätekosten | Teurere Stromversorgungen und Anpassungsnetzwerke |

| Komplexes Wärmemanagement | Erhebliche Substratheizung (bis zu 250 °C) |

| HF-Interferenzen (RFI) | Kann empfindliche Laborgeräte stören |

| Begrenzte Skalierbarkeit | Herausfordernd für große Flächen oder komplexe Substrate |

Haben Sie Schwierigkeiten mit Herausforderungen bei der Dünnschichtabscheidung? KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet maßgeschneiderte Lösungen für Ihre Laboranforderungen. Egal, ob Sie isolierende Schichten abscheiden oder hochdurchsatzfähige leitfähige Beschichtungen benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Sputtertechnologie. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Kleine Spritzgießmaschine für Laboranwendungen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

Andere fragen auch

- Warum ist ein Hochfrequenz-Ultraschallreiniger für die Vorbereitung von Stahlsubstraten notwendig? Erzielung einer 100%igen Haftfestigkeit der Beschichtung

- Was ist Sinterglas? Ein Niedertemperaturverfahren für komplexe Glasteile

- Was sind die Vorteile der Pechini-Sol-Gel-Methode? Steigern Sie die Perowskit-Qualität mit molekularer Präzision

- Was ist Entbindern (Debinding) in der additiven Fertigung? Der entscheidende Schritt für stabile Metallteile

- Welche Analysegeräte werden im Labor eingesetzt? Wählen Sie das richtige Werkzeug für die Anforderungen Ihres Labors

- Was sind die Vor- und Nachteile des Lasersinterns? Komplexe, funktionale Teile freischalten

- Ist die physikalische Gasphasenabscheidung Top-down oder Bottom-up? Die Kernfertigungsmethode entschlüsseln

- Wie misst man optische Eigenschaften von Dünnschichten? Spektroskopische Ellipsometrie für präzise Ergebnisse meistern