Obwohl Walzenmühlen für viele industrielle Prozesse hoch effizient sind, stellen sie keine Universallösung dar. Ihre primären Nachteile ergeben sich aus ihrem mechanischen Design, das sie ungeeignet macht für die Herstellung ultrafeiner Partikel, die Verarbeitung sehr harter oder abrasiver Materialien und die Verarbeitung von klebrigem oder feuchtem Material. Darüber hinaus führt die erforderliche Präzisionstechnik oft zu höheren anfänglichen Investitionskosten im Vergleich zu einfacheren Mahltechnologien.

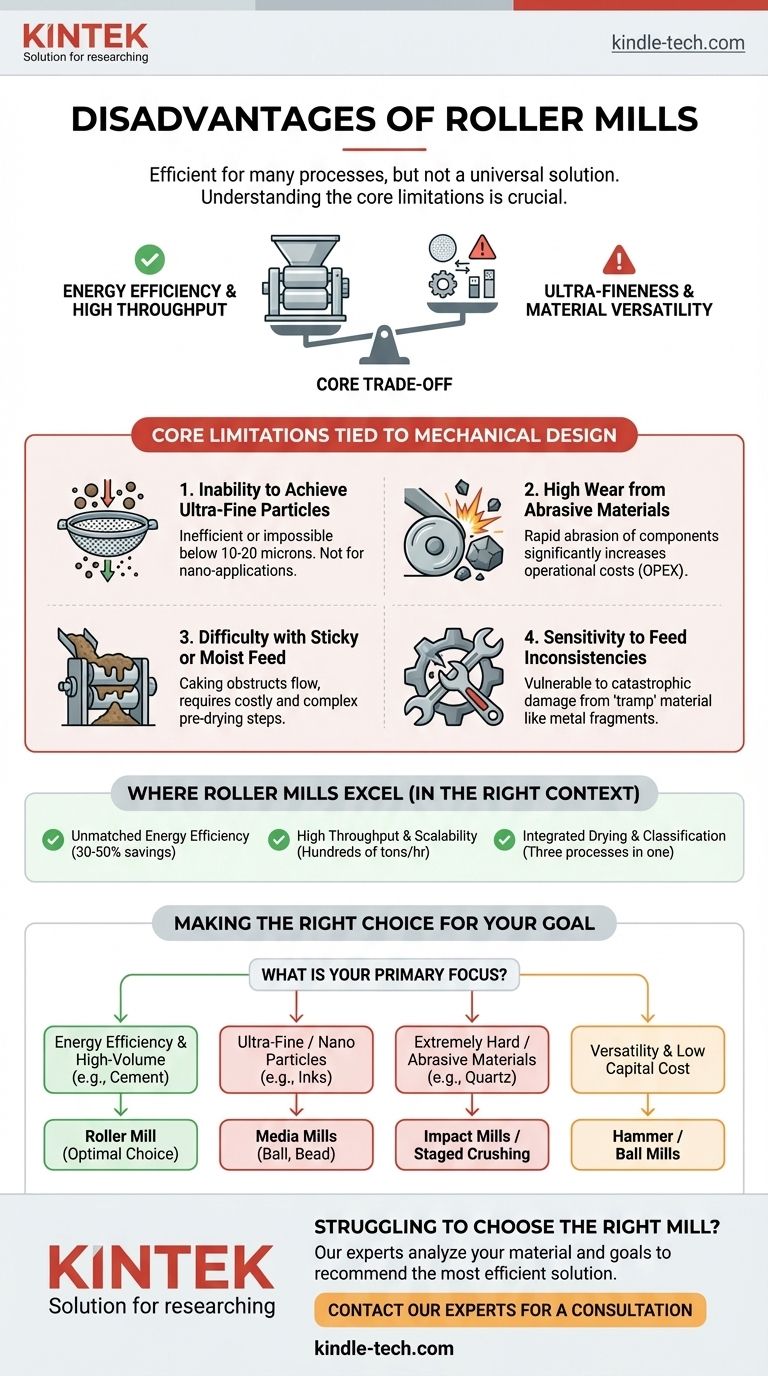

Der zentrale Kompromiss einer Walzenmühle besteht darin, die ultimative Partikelfeinheit und Materialvielfalt gegen außergewöhnliche Energieeffizienz und hohen Durchsatz einzutauschen. Ihre Nachteile werden kritisch, wenn Ihr Prozess Partikel unter 10 Mikrometer erfordert oder das Mahlen von stark abrasiven, nassen oder klebrigen Materialien beinhaltet.

Kernbeschränkungen durch mechanisches Design

Die Nachteile einer Walzenmühle sind direkt mit ihrem Mahlmechanismus verbunden, der auf dem Komprimieren und Scheren von Material zwischen einer rotierenden Walze und einem Mahlring oder -tisch basiert.

Unfähigkeit, ultrafeine Partikel zu erzielen

Die Mahlwirkung einer Walzenmühle basiert auf einer kompressiven Kraft, die über eine Oberfläche ausgeübt wird. Es gibt eine physikalische Grenze für den minimalen Spalt und den Druck, der ausgeübt werden kann, was die endgültige Partikelgröße einschränkt.

Das Erreichen von Größen unter 10-20 Mikrometer wird zunehmend ineffizient und oft unmöglich. Für ultrafeine oder Nanopartikel-Anwendungen (z. B. Hochleistungsbeschichtungen, Pharmazeutika) sind Technologien wie Rührwerkskugelmühlen erforderlich.

Hoher Verschleiß durch abrasive Materialien

Der direkte, hochdruckbehaftete Kontakt zwischen den Walzen und dem Mahlring macht das System sehr anfällig für Verschleiß bei der Verarbeitung harter oder abrasiver Materialien.

Substanzen mit hohem Siliziumdioxidgehalt, wie bestimmte Erze oder Sande, können diese teuren Komponenten schnell abnutzen. Dies führt zu häufigen Stillstandszeiten für Wartungsarbeiten und erhöht die Betriebskosten (OPEX) erheblich, was die Vorteile der Energieeffizienz der Mühle potenziell zunichtemachen kann.

Schwierigkeiten mit klebrigem oder feuchtem Material

Walzenmühlen erfordern, dass das Material frei in die Mahlzone fließt und in vielen Designs durch einen Luftstrom zur Klassifizierung transportiert wird.

Klebrige oder feuchte Materialien lagern sich an den Walzen und dem Mahltisch ab, behindern den Fluss und reduzieren die Effizienz erheblich. Dies kann zu Systemverstopfungen und einem vollständigen Betriebsstillstand führen, wodurch eine Vortrocknung zu einem wesentlichen und kostspieligen zusätzlichen Schritt wird.

Empfindlichkeit gegenüber Inkonsistenzen im Materialfluss

Das System ist für eine spezifische Korngrößenverteilung optimiert. Das Einbringen von überdimensioniertem, unzerbrechlichem oder "Fremdmaterial" (wie Metallfragmente) kann katastrophale Schäden an den Walzen und der Mahlbahn verursachen.

Dies erfordert robuste vorgelagerte Sieb- und Magnetabscheideverfahren, um die Investition zu schützen, was die Komplexität und die Kosten des gesamten Mahlkreislaufs erhöht.

Die Kompromisse verstehen: Wo Walzenmühlen glänzen

Um eine fundierte Entscheidung zu treffen, müssen Sie diese Nachteile gegen die erheblichen Vorteile abwägen, die Walzenmühlen im richtigen Kontext bieten.

Unübertroffene Energieeffizienz

Für geeignete Materialien wie Kalkstein, Zementrohmehl oder Kohle gehören Walzenmühlen zu den energieeffizientesten Mahloptionen, die verfügbar sind. Die direkte Anwendung von Kompressionskraft ist weitaus effizienter als die zufälligen Stöße, die bei Technologien wie Kugelmühlen verwendet werden, was oft zu Energieeinsparungen von 30-50% führt.

Hoher Durchsatz und Skalierbarkeit

Walzenmühlen, insbesondere Vertikalwalzenmühlen (VRMs), sind für massiven Durchsatz ausgelegt. Aus diesem Grund sind sie die dominierende Technologie in der Zementindustrie und können Hunderte von Tonnen pro Stunde in einer einzigen Einheit verarbeiten.

Integrierte Trocknung und Klassifizierung

Ein wesentlicher Vorteil luftdurchströmter Vertikalwalzenmühlen ist ihre Fähigkeit, drei Prozesse in einer Maschine durchzuführen: Mahlen, Trocknen und Klassifizieren. Heißes Prozessgas kann durch die Mühle geleitet werden, um Material während des Mahlvorgangs zu trocknen, und ein integrierter Sichter stellt sicher, dass nur Partikel der gewünschten Feinheit das System verlassen.

Die richtige Wahl für Ihr Mahlziel treffen

Ihre ideale Mahltechnologie hängt vollständig von Ihren endgültigen Produktspezifikationen, den Rohmaterialeigenschaften und dem Produktionsmaßstab ab.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Großserienproduktion liegt (z. B. Zement, Phosphatgestein): Eine Walzenmühle ist wahrscheinlich die optimale Wahl, vorausgesetzt, das Material ist nicht übermäßig abrasiv oder feucht.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen ultrafeiner oder nanoskaliger Partikel liegt (z. B. Tinten, fortschrittliche Keramiken): Die grundlegenden Einschränkungen einer Walzenmühle machen sie ungeeignet; Sie müssen Medienmühlen (Kugel-, Perlen- oder Attritormühlen) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf dem Mahlen extrem harter oder abrasiver Materialien liegt (z. B. Quarz, Schmelzkorund): Die hohen Verschleißraten an einer Walzenmühle können zu unerschwinglichen Kosten führen, wodurch gestufte Zerkleinerung oder spezialisierte Prallmühlen praktikabler werden.

- Wenn Ihr Hauptaugenmerk auf Vielseitigkeit bei geringen Investitionskosten liegt: Die Komplexität und der Preis einer Walzenmühle sind Nachteile; einfachere Technologien wie Hammermühlen oder Kugelmühlen könnten eine bessere Kapitalrendite bieten.

Das Verständnis dieser Kernbeschränkungen ermöglicht es Ihnen, einen Mahlkreislauf auszuwählen, der nicht nur funktional, sondern auch wirtschaftlich für Ihr spezifisches Ziel optimiert ist.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Einschränkung |

|---|---|

| Partikelgröße | Kann nicht effizient unter 10-20 Mikrometer mahlen |

| Abrasive Materialien | Hoher Verschleiß an Walzen und Mahlring erhöht die OPEX |

| Klebriges/Feuchtes Material | Materialverklebung und Verstopfung können den Betrieb stoppen |

| Materialempfindlichkeit | Erfordert konsistente Materialgröße; anfällig für Fremdmaterial |

| Investitionskosten | Höhere Anfangsinvestition im Vergleich zu einfacheren Mühlen |

Schwer, die richtige Mühle für die Bedürfnisse Ihres Labors zu wählen?

Jedes Material ist einzigartig, und die Wahl der falschen Mahltechnologie kann zu ineffizienten Prozessen, hohen Betriebskosten und dem Nichterreichen Ihrer Produktspezifikationen führen. Die Nachteile einer Walzenmühle unterstreichen die kritische Notwendigkeit einer fachkundigen Beratung.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und deckt alle Ihre Laborbedürfnisse ab. Wir können Ihnen helfen, diese Kompromisse zu bewältigen. Unsere Experten analysieren Ihre Materialeigenschaften – Härte, Feuchtigkeitsgehalt und Zielpartikelgröße – um die effizienteste und kostengünstigste Mahllösung zu empfehlen, sei es eine Walzenmühle für Anwendungen mit hohem Durchsatz oder eine Alternative wie eine Kugel- oder Perlenmühle für ultrafeines Mahlen.

Lassen Sie nicht zu, dass Mahlbeschränkungen Ihre Forschung oder Produktion behindern. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung zur Optimierung Ihres Mahlprozesses und zur Erreichung Ihrer Ziele.

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Labor-Siebmaschinen und Vibrationssieb-Schüttelmaschinen

- Leistungsstarke Kunststoff-Zerkleinermaschine

- Mini Planetenkugelmühle für Labormahlen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

Andere fragen auch

- Wie verbessert eine Planetenkugelmühle die elektrokatalytische Aktivität von La0.6Sr0.4CoO3-δ? Steigern Sie die Leistung Ihres Katalysators

- Welche Rolle spielt eine Planetenkugelmühle bei der Herstellung von NiCr-Al2O3-SrCO3-Verbundpulvern? Erhöhte Homogenität

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Welche Rolle spielt eine Planetenkugelmühle bei der SHS? Optimierung der Pulveraktivierung für überlegene Legierungssynthese

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren