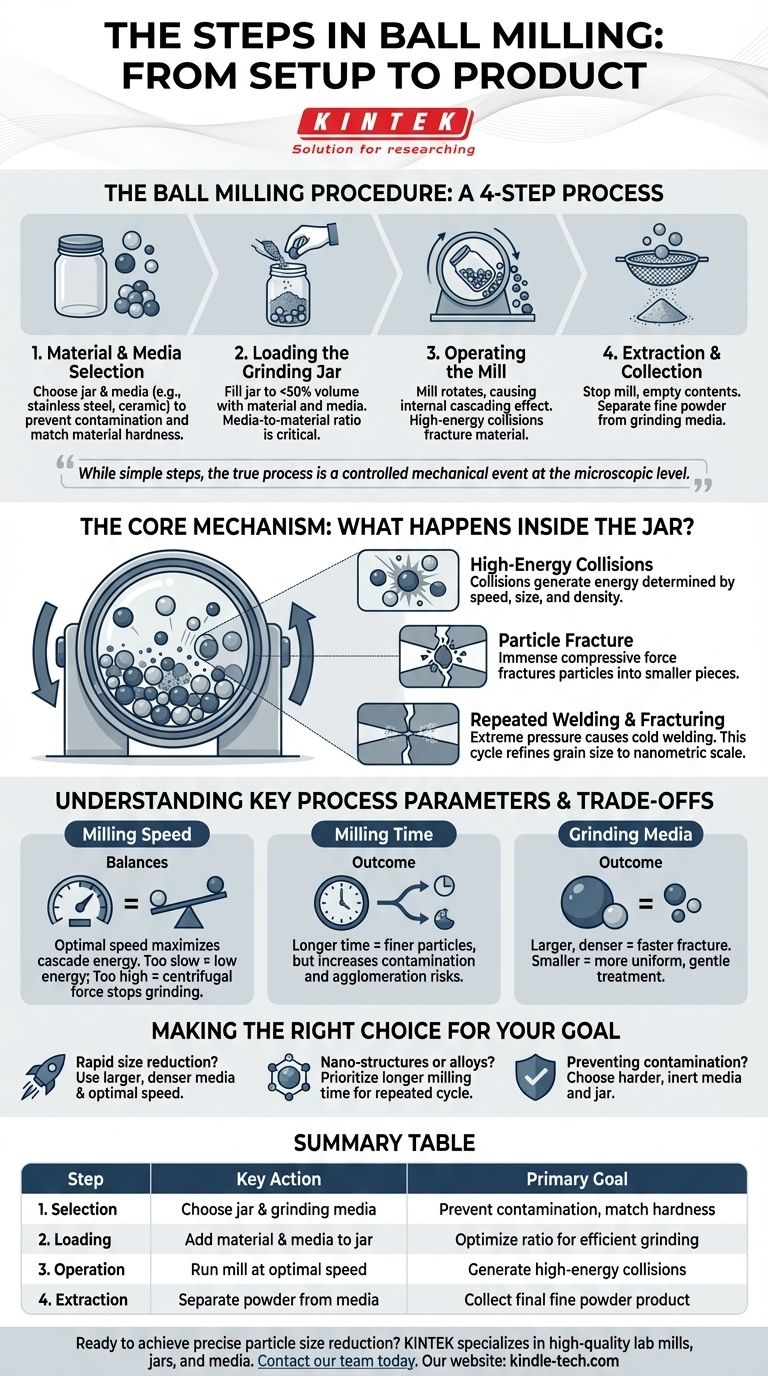

In der Praxis ist das Kugelmühlen ein vierstufiger mechanischer Prozess. Er beginnt mit der Auswahl des geeigneten Mahlbechers und der Mahlkörper, gefolgt vom Beladen des zu mahlenden Materials. Die Mühle wird dann für eine bestimmte Dauer betrieben, wodurch die Mahlkörper das Material pulverisieren. Schließlich wird das resultierende feine Pulver von den Mahlkörpern getrennt und gesammelt.

Obwohl der Prozess des Kugelmühlens in einfache Schritte unterteilt werden kann, findet der eigentliche Prozess auf mikroskopischer Ebene statt. Es ist ein kontrolliertes mechanisches Ereignis, bei dem hochenergetische Kollisionen Partikel wiederholt brechen und kaltverschweißen, wodurch sich deren Größe und Struktur grundlegend ändern.

Der Kugelmühlen-Prozess: Vom Aufbau zum Produkt

Die Arbeitsschritte sind unkompliziert, aber jeder dient dazu, die energetische Umgebung im Mahlbecher zu kontrollieren.

Schritt 1: Material- und Medienauswahl

Der erste Schritt ist die Vorbereitung der Ausrüstung. Dies beinhaltet die Auswahl eines Mahlbechers und der Mahlkörper (wie z.B. Kugeln).

Um eine Kontamination der Probe zu verhindern, werden Becher und Kugeln oft aus demselben Material hergestellt, das härter sein sollte als das zu mahlende Material. Gängige Optionen sind Edelstahl, Wolframkarbid oder Keramik.

Schritt 2: Beladen des Mahlbechers

Das zu mahlende Material wird zusammen mit den Mahlkörpern in den Becher gegeben. Das Verhältnis von Mahlkörpern zu Material ist ein kritischer Parameter, der die Effizienz des Prozesses bestimmt.

Der Becher wird typischerweise zu weniger als der Hälfte seines Volumens gefüllt, um ausreichend Platz für die Bewegung der Mahlkörper und die Erzeugung von Stößen zu lassen.

Schritt 3: Betrieb der Mühle

Der verschlossene Becher wird in eine Mühle eingesetzt, die ihn um eine horizontale Achse dreht. Während sich der Becher dreht, werden die Kugeln an der Seite des Bechers hochgehoben und fallen dann kaskadenförmig herunter, wobei sie auf das Material treffen.

Dieser interne Kaskadeneffekt ist der Kern des Mahlprozesses, da er die mechanische Energie erzeugt, die zur Veränderung des Materials erforderlich ist.

Schritt 4: Extraktion und Sammlung

Nachdem die Mühle für die vorgesehene Zeit gelaufen ist, wird der Prozess gestoppt. Der Inhalt des Bechers wird entleert, und das feine Pulverprodukt wird von den größeren Mahlkörpern getrennt, typischerweise mit einem Sieb.

Der Kernmechanismus: Was passiert im Becher?

Das Verständnis des Verfahrens ist nur die halbe Miete. Der wahre Wert liegt im Verständnis der physikalischen Ereignisse, die das Verfahren ermöglicht. Alle auftretenden strukturellen Veränderungen sind ein direktes Ergebnis von mechanischer Energie.

Hochenergetische Kollisionen

Während sich der Becher dreht, kollidieren die Mahlkugeln ständig miteinander, mit der Becherwand und mit den Materialpartikeln, die zwischen ihnen eingeschlossen sind. Jede Kollision ist ein hochenergetisches Aufprallereignis.

Die Energie dieser Aufprälle wird durch die Rotationsgeschwindigkeit der Mühle, die Größe und Dichte der Mahlkugeln und den Füllstand des Bechers bestimmt.

Partikelbruch

Während einer Kollision wird ein Materialpartikel zwischen zwei Oberflächen (z.B. zwei Kugeln oder eine Kugel und die Becherwand) eingeklemmt. Die immense Druckkraft bewirkt, dass das Partikel bricht und in kleinere Stücke zerfällt.

Wiederholtes Schweißen und Brechen

Gleichzeitig kann der extreme Druck dazu führen, dass gebrochene Oberflächen in einem Prozess, der als Kaltverschweißen bekannt ist, sofort wieder miteinander verschmelzen.

Dieser Zyklus von wiederholtem Schweißen und Brechen ist der Schlüsselmechanismus zur Kornfeinung. Er wandelt große Partikel in eine Aggregation von viel kleineren, nanometergroßen Körnern um.

Verständnis der wichtigsten Prozessparameter und Kompromisse

Das Ergebnis des Kugelmühlens ist nicht garantiert. Es hängt stark von den von Ihnen gewählten Parametern ab, wobei jeder einen spezifischen Kompromiss beinhaltet.

Mahlgeschwindigkeit: Die Balance finden

Die Rotationsgeschwindigkeit der Mühle ist entscheidend. Ist die Geschwindigkeit zu langsam, gleiten die Kugeln einfach mit geringer Energie aneinander.

Ist die Geschwindigkeit zu hoch, drückt die Zentrifugalkraft die Kugeln an die Außenwand des Bechers, verhindert den Kaskadeneffekt und stoppt die Mahlwirkung vollständig. Die optimale Geschwindigkeit maximiert die Energie der Kaskade.

Mahlzeit: Ein zweischneidiges Schwert

Längere Mahlzeiten führen im Allgemeinen zu feineren Partikeln. Eine übermäßige Zeit erhöht jedoch das Risiko einer Kontamination durch den Verschleiß des Bechers und der Kugeln.

Es kann auch zu unerwünschten Effekten wie Partikelagglomeration führen, bei der die feinen Pulver aufgrund von Oberflächenkräften wieder zusammenklumpen.

Mahlkörper: Größe und Dichte

Größere, dichtere Kugeln erzeugen energiereichere Stöße, was zu einem schnelleren Bruch führt. Sie führen jedoch auch zu weniger Gesamtaufschlagpunkten im Becher.

Kleinere Kugeln erzeugen eine größere Anzahl weniger energiereicher Stöße, was für Prozesse vorteilhaft sein kann, die eine gleichmäßigere und schonendere Behandlung erfordern.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie den Prozess angehen sollten.

- Wenn Ihr Hauptaugenmerk auf einer schnellen Partikelgrößenreduzierung liegt: Verwenden Sie größere, dichtere Mahlkörper und arbeiten Sie mit der optimalen Kaskadengeschwindigkeit, um die Bruchenergie bei jeder Kollision zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von nanostrukturierten Materialien oder Legierungen liegt: Priorisieren Sie eine längere Mahlzeit, um sicherzustellen, dass der wiederholte Bruch- und Kaltverschweißungszyklus vollständig etabliert ist und die innere Kornstruktur verfeinert wird.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Wählen Sie Mahlkörper und einen Becher aus einem Material, das deutlich härter als Ihre Probe und chemisch inert ist.

Indem Sie diese Schritte als Möglichkeit zur Kontrolle der zugrunde liegenden mechanischen Kräfte verstehen, können Sie von der bloßen Befolgung eines Verfahrens zu einem intelligenten Entwurf eines Prozesses übergehen.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Primäres Ziel |

|---|---|---|

| 1. Auswahl | Becher & Mahlkörper wählen | Kontamination verhindern, Materialhärte anpassen |

| 2. Beladung | Material & Mahlkörper in den Becher geben | Verhältnis Mahlkörper zu Material für effizientes Mahlen optimieren |

| 3. Betrieb | Mühle mit optimaler Geschwindigkeit betreiben | Hochenergetische Kollisionen zum Brechen erzeugen |

| 4. Extraktion | Pulver von Mahlkörpern trennen | Das fertige feine Pulverprodukt sammeln |

Bereit für eine präzise Partikelgrößenreduzierung in Ihrem Labor? Die richtige Kugelmühlenausrüstung ist entscheidend für die Kontrolle der mechanischen Kräfte, die Ihre Materialien brechen und verfeinern. Bei KINTEK sind wir auf hochwertige Labormühlen, Mahlbecher und Mahlkörper spezialisiert, die auf Ihre spezifische Anwendung zugeschnitten sind – egal ob Sie eine schnelle Größenreduzierung, Nanostrukturierung oder kontaminationsfreie Verarbeitung benötigen. Unsere Experten helfen Ihnen gerne bei der Auswahl der perfekten Einrichtung, um Ihre Ergebnisse zu maximieren. Kontaktieren Sie noch heute unser Team, um Ihre Anforderungen an das Kugelmühlen zu besprechen und Ihren Prozess zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Mini Planetenkugelmühle für Labormahlen

- Kleine Spritzgießmaschine für Laboranwendungen

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Leistungsstarke Kunststoff-Zerkleinermaschine

Andere fragen auch

- Welche Rolle spielt eine Planetenkugelmühle bei der Synthese von festen Sulfid-Elektrolyten auf Li2S–P2S5-Basis?

- Wie trägt eine Planeten-Hochenergie-Kugelmühle zur Top-Down-Herstellung von Schichtmaterialien bei? Ertrag optimieren

- Warum wird eine Hochenergie-Planetenkugelmühle herkömmlichen Gussverfahren für nanokristalline HEAs vorgezogen?

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Iodo-Vanadat-Blei-Keramikabfallformen?

- Was ist die Funktion einer Hochenergie-Planetenkugel-Mühle bei der Synthese von Zirkonium-dotiertem CaO? Optimierung der Materialstabilität