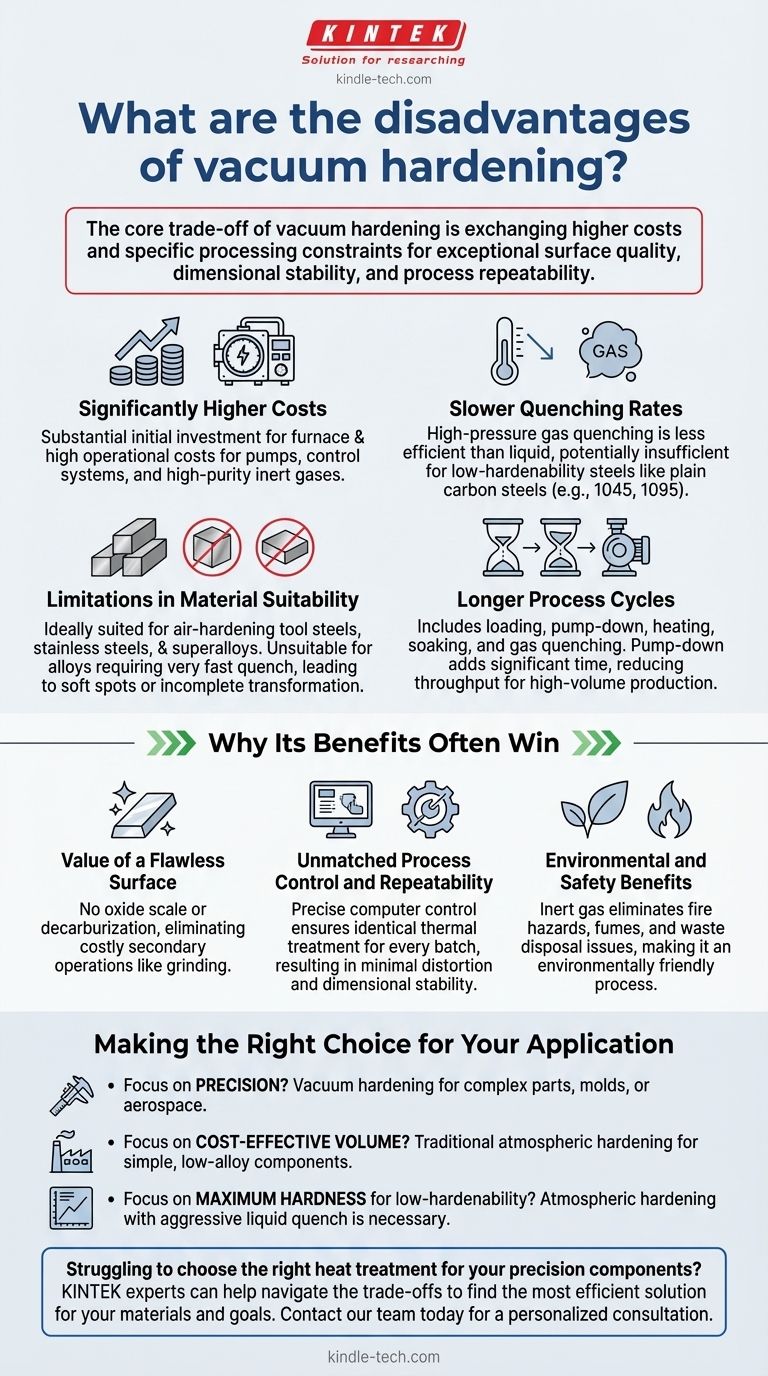

Obwohl hochpräzise, ist die Vakuumhärtung keine Universallösung. Ihre Hauptnachteile sind deutlich höhere Kosten, langsamere Abkühlraten, die ihre Anwendung bei bestimmten Stählen einschränken, und längere Bearbeitungszyklen, die den Durchsatz bei der Großserienproduktion beeinträchtigen können.

Der zentrale Kompromiss bei der Vakuumhärtung besteht darin, höhere Kosten und spezifische Verarbeitungsbeschränkungen gegen außergewöhnliche Oberflächenqualität, Dimensionsstabilität und Prozesswiederholbarkeit einzutauschen. Das Verständnis dieser Einschränkungen ist entscheidend, um zu entscheiden, ob die Investition für Ihre spezifische Anwendung gerechtfertigt ist.

Ein genauerer Blick auf die Hauptnachteile

Die Vakuumhärtung bietet eine makellose, kontrollierte Umgebung, aber diese Umgebung bringt inhärente Einschränkungen mit sich. Diese Nachteile sind keine Fehler des Prozesses, sondern grundlegende Aspekte seiner Physik und Wirtschaftlichkeit.

Erheblicher Kostenaufwand

Der unmittelbarste und bedeutendste Nachteil sind die Kosten. Sowohl die anfänglichen Investitionsausgaben für einen Vakuumofen als auch die Betriebskosten sind wesentlich höher als bei herkömmlichen atmosphärischen Öfen.

Dies wird durch die Komplexität der Ausrüstung bedingt, einschließlich leistungsstarker Vakuumpumpen, ausgeklügelter Computersteuerungssysteme und der Notwendigkeit hochreiner Inertgase (wie Stickstoff oder Argon) zum Abschrecken.

Langsamere Abschreckraten

Vakuumöfen verwenden typischerweise Hochdruckgasabschreckung, um Teile abzukühlen. Obwohl sauber und kontrolliert, ist Gas ein viel weniger effizientes Medium für die Wärmeübertragung als Flüssigkeiten wie Öl oder Wasser.

Diese langsamere Abkühlrate kann unzureichend sein, um die erforderliche Härte in Materialien mit geringer Härtbarkeit zu erreichen, wie z. B. unlegierte Kohlenstoffstähle (z. B. 1045, 1095). Diese Legierungen erfordern eine extrem schnelle Abschreckung, um sich korrekt umzuwandeln, was nur eine aggressive Flüssigkeitsabschreckung bieten kann.

Einschränkungen bei der Materialeignung

Aufgrund der langsameren Abschreckung eignet sich die Vakuumhärtung ideal für lufthärtende Werkzeugstähle (wie A2 oder D2), Edelstähle und Superlegierungen. Diese Materialien sind so konzipiert, dass sie bei langsameren Abkühlraten härten.

Sie ist im Allgemeinen ungeeignet für Legierungen, die eine sehr schnelle Abschreckung erfordern, um ihre maximale potenzielle Härte zu erreichen. Der Versuch, diese Materialien im Vakuum zu härten, kann zu weichen Stellen, unvollständiger Umwandlung und minderwertigen mechanischen Eigenschaften führen.

Längere Prozesszyklen

Ein Vakuumhärtungszyklus umfasst mehrere Stufen: Beladen, Evakuieren der Kammer zur Erzeugung eines Vakuums, Erhitzen, Halten bei Temperatur und Gasabschrecken.

Die Evakuierungsphase verlängert den Gesamtprozess im Vergleich zum einfachen Einlegen eines Teils in einen atmosphärischen Ofen erheblich. Dies kann den Gesamtdurchsatz reduzieren und ihn für hochvolumige Komponenten mit geringer Marge weniger wirtschaftlich machen.

Die Kompromisse verstehen: Warum die Vorteile oft überwiegen

Die Nachteile müssen gegen die einzigartigen Vorteile abgewogen werden, die kein anderer Prozess bieten kann. Für hochwertige Anwendungen sind diese Vorteile oft nicht verhandelbar.

Der Wert einer makellosen Oberfläche

Herkömmliches Härten hinterlässt eine Oxidschicht und kann Kohlenstoff von der Oberfläche entziehen (Entkohlung), beides muss durch kostspielige sekundäre Operationen wie Schleifen oder Sandstrahlen entfernt werden.

Die Vakuumhärtung erzeugt Teile, die sauber, blank und frei von Oberflächenfehlern sind. Für Präzisionswerkzeuge, Formen oder Luft- und Raumfahrtkomponenten entfällt dies Nachbearbeitungsschritte und bewahrt komplizierte Designdetails.

Unübertroffene Prozesskontrolle und Wiederholbarkeit

Moderne Vakuumöfen bieten eine vollständige, computergesteuerte Regelung über jede Phase des Prozesses. Dies stellt sicher, dass jedes Teil in jeder Charge genau die gleiche Wärmebehandlung erhält.

Dieser hohe Grad an Kontrolle führt zu minimaler Verformung und außergewöhnlicher Dimensionsstabilität. Für Komponenten mit engen Toleranzen reduziert diese Vorhersagbarkeit die Ausschussraten und gewährleistet eine zuverlässige Leistung.

Umwelt- und Sicherheitsvorteile

Die Verwendung von Inertgas zum Abschrecken eliminiert Brandgefahren, schädliche Dämpfe und Entsorgungsprobleme, die mit herkömmlichen Ölabschreckbecken verbunden sind. Die Vakuumhärtung ist ein von Natur aus sauberer und umweltfreundlicher Prozess, ein wachsender Aspekt in der modernen Fertigung.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Vakuumhärtung hängt ausschließlich von den Anforderungen des Bauteils selbst ab.

- Wenn Ihr Hauptaugenmerk auf Präzision und Oberflächenintegrität liegt: Für komplexe Werkzeugstähle, Spritzgussformen oder Luft- und Raumfahrtteile, bei denen Maßhaltigkeit von größter Bedeutung ist, ist die Vakuumhärtung die definitive Wahl.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Für einfache, niedriglegierte Stahlkomponenten, bei denen geringfügige Zunderbildung akzeptabel ist, ist die traditionelle atmosphärische Härtung wahrscheinlich wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte bei einem Stahl mit geringer Härtbarkeit zu erzielen: Sie benötigen wahrscheinlich die aggressive Abkühlung einer Flüssigkeitsabschreckung, was die atmosphärische Härtung zur notwendigen technischen Wahl macht.

Durch das Verständnis dieser grundlegenden Kompromisse können Sie sicher bestimmen, wann die Präzision der Vakuumhärtung ihre Investition rechtfertigt.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hohe Kosten | Erheblicher Kapitalaufwand und Betriebskosten. |

| Langsamere Abschreckung | Begrenzt die Anwendung bei Stählen mit geringer Härtbarkeit wie 1045 oder 1095. |

| Materialbeschränkungen | Am besten für lufthärtende Stähle geeignet; ungeeignet für Legierungen, die eine schnelle Abschreckung benötigen. |

| Längere Zykluszeiten | Reduziert den Durchsatz, weniger wirtschaftlich für die Großserienproduktion. |

Fällt es Ihnen schwer, die richtige Wärmebehandlung für Ihre Präzisionskomponenten zu wählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten können Ihnen helfen, die Kompromisse von Prozessen wie der Vakuumhärtung zu navigieren, um die effizienteste und kostengünstigste Lösung für Ihre spezifischen Materialien und Produktionsziele zu finden. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und entdecken Sie, wie unser Fachwissen die Fähigkeiten Ihres Labors verbessern und optimale Ergebnisse sicherstellen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Wie funktioniert Vakuumlichtbogenschmelzen? Entdecken Sie hochreine Metalle für kritische Anwendungen

- Was sind die Vorteile von mehrstufigen Kondensations-Vakuumanlagen? Maximierung der Effizienz bei der Verarbeitung von Bleianodenschlamm

- Warum wird Graphit im Allgemeinen als feuerfestes Material für die Auskleidung von Elektroöfen verwendet? Unübertroffene Leistung & Effizienz

- Warum werden Hochtemperatur-Prüföfen über 2000°C für SiC-Hüllrohre benötigt? Validierung der nuklearen Sicherheit von Gen IV

- Was ist Vakuumglühen? Erzielen Sie saubere, oxidfreie Metallteile für überragende Leistung

- Was ist der Unterschied zwischen Sintern und Schmelzen? Konsolidierung vs. Extraktion erklärt

- Welche Rolle spielt ein Vakuumtrockenschrank bei der Vorbehandlung von aluminiumbeschichteten Graphitverbundwerkstoffen? Gewährleistung der Materialintegrität

- Was ist der Temperaturbereich für das Hartlöten? Beherrschen Sie die kritische Hitze für starke Verbindungen