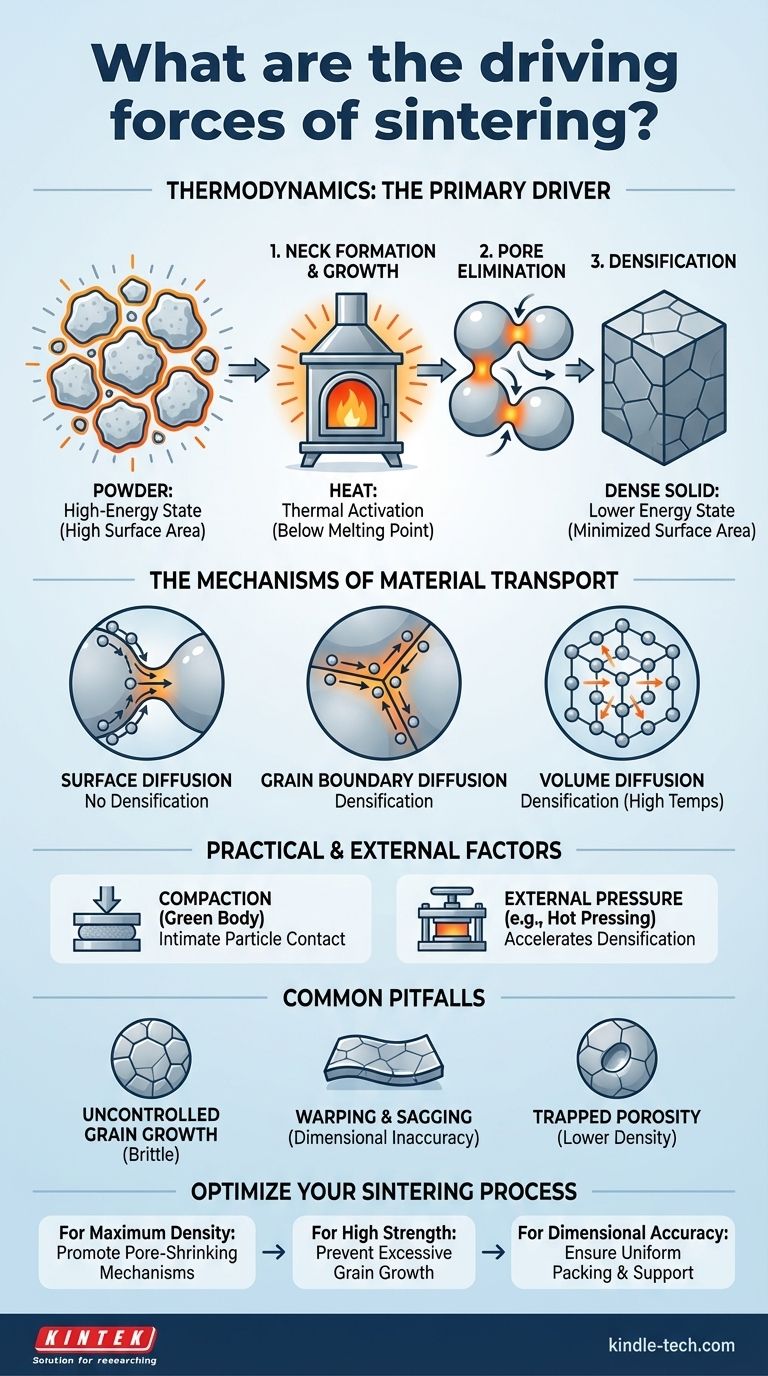

Im Kern ist die primäre treibende Kraft des Sinterns die Thermodynamik. Der Prozess wird durch die signifikante Reduzierung der Oberflächenenergie angetrieben. Eine Ansammlung feiner Pulverpartikel besitzt eine enorme Oberfläche, was ein energetisch ungünstiger, hochenergetischer Zustand ist. Durch Erhitzen des Materials wird die atomare Mobilität bereitgestellt, die notwendig ist, damit die Partikel sich verbinden, zusammenwachsen und diese gesamte Oberfläche reduzieren, wodurch das System in einen niedrigeren und stabileren Energiezustand übergeht.

Sintern ist nicht einfach das Zusammenschmelzen von Partikeln. Es ist ein thermisch aktivierter Prozess, bei dem ein Material versucht, seine eigene innere Energie zu minimieren, indem es die hochenergetischen Oberflächen zwischen einzelnen Pulverpartikeln eliminiert, was zu einer dichten, festen Masse führt.

Das Grundprinzip: Minimierung der Oberflächenenergie

Sintern lässt sich am besten als die natürliche Tendenz eines Materials verstehen, seine Energie zu reduzieren. Der Prozess wird von grundlegenden Prinzipien der Physik und Materialwissenschaften gesteuert, nicht nur durch die Anwendung von Wärme.

Warum Pulver ein hochenergetischer Zustand ist

Eine gegebene Materialmasse hat als feines Pulver eine wesentlich größere Oberfläche als als einzelner fester Block. Die Atome auf der Oberfläche jedes Partikels sind nicht vollständig gebunden wie die Atome im Inneren, wodurch die sogenannte Oberflächenenergie entsteht. Diese überschüssige Energie macht das Pulversystem von Natur aus instabil.

Wie Wärme den Prozess freisetzt

Der Zweck des Erhitzens des Materials auf eine hohe Temperatur – aber unterhalb seines Schmelzpunktes – besteht darin, Energie bereitzustellen. Diese Energie schmilzt die Partikel nicht, sondern verleiht ihren Atomen genügend kinetische Energie, um sich zu bewegen. Diese atomare Bewegung, oder Diffusion, ist der Mechanismus, durch den sich das Material neu anordnen kann.

Die Transformation in einen niedrigeren Energiezustand

Sobald sich die Atome bewegen können, beginnen sie zu migrieren, um die hochenergetischen Oberflächen zu eliminieren. Dies geschieht in Phasen:

- Halsbildung: Atome diffundieren zu den Kontaktpunkten zwischen Partikeln und bilden kleine „Hälse“ oder Brücken.

- Halswachstum: Diese Hälse werden größer und ziehen die Zentren der Partikel näher zusammen.

- Poreneliminierung: Die Zwischenräume oder Poren zwischen den Partikeln schrumpfen allmählich und werden eliminiert, während Material transportiert wird, um die Hohlräume zu füllen.

Jeder dieser Schritte reduziert die gesamte Oberfläche, wodurch die Gesamtenergie des Systems gesenkt und ein dichteres, stärkeres Bauteil geschaffen wird.

Die Mechanismen des Materialtransports

Die Reduzierung der Oberflächenenergie ist das „Warum“, aber die atomare Diffusion ist das „Wie“. Atome bewegen sich auf mehreren Schlüsselwegen, um das Material neu zu formen.

Oberflächendiffusion

Atome wandern entlang der Oberfläche der Partikel zum wachsenden Hals zwischen ihnen. Dies hilft den Hälsen, sich zu bilden und zu wachsen, führt aber allein nicht dazu, dass das Teil schrumpft oder dichter wird.

Korngrenzendiffusion

Wenn sich Hälse bilden, entsteht eine „Korngrenze“ zwischen den ursprünglichen Partikeln. Atome können sich schnell entlang dieser Grenzen bewegen, was ein hochwirksamer Mechanismus für den Materialtransport und das Schrumpfen von Poren ist, was zur Verdichtung führt.

Volumen- (Gitter-) Diffusion

Bei den höchsten Sintertemperaturen können sich Atome direkt durch das Kristallgitter der Partikel selbst bewegen. Dies ist oft der dominante Mechanismus für die letzte Phase der Poreneliminierung und das Erreichen maximaler Dichte.

Die praktischen Kräfte verstehen

Während die Oberflächenenergie die zugrunde liegende Triebkraft ist, sind externe Faktoren entscheidend für die Initiierung und Steuerung des Prozesses.

Die Rolle der Verdichtung

Vor dem Erhitzen wird das Pulver fast immer in eine gewünschte Form gepresst, die als „Grünkörper“ bezeichnet wird. Diese anfängliche Verdichtung ist entscheidend, da sie die Partikel in engen Kontakt zwingt und die Ausgangspunkte schafft, an denen Diffusion und Halsbildung beginnen können.

Die Rolle des externen Drucks

Bei einigen fortgeschrittenen Prozessen wie dem Heißpressen wird während des Erhitzens Druck ausgeübt. Dieser externe Druck wirkt als zusätzliche treibende Kraft, drückt die Partikel physikalisch zusammen und hilft, Poren zu kollabieren. Er ermöglicht die Verdichtung bei niedrigeren Temperaturen oder in kürzeren Zeiten.

Häufige Fallstricke und Prozessbeschränkungen

Die Kontrolle der treibenden Kräfte des Sinterns ist entscheidend, um Defekte im fertigen Teil zu vermeiden.

Unkontrolliertes Kornwachstum

Die gleiche atomare Diffusion, die Poren eliminiert, kann auch dazu führen, dass die Körner innerhalb des Materials übermäßig groß werden. Übermäßig große Körner können das Endmaterial oft spröde und schwach machen.

Verwerfung und Durchbiegung

Während des Erhitzens, bevor das Teil vollständig dicht und stark ist, kann es anfällig für die Schwerkraft sein. Wenn es im Ofen nicht richtig gestützt wird, kann ein Teil unter seinem eigenen Gewicht verwerfen oder durchbiegen, was zu Maßungenauigkeiten führt.

Eingeschlossene Porosität

Manchmal kann schnelles Kornwachstum Poren im Zentrum eines großen Korns isolieren. Sobald eine Pore auf diese Weise eingeschlossen ist, ist sie extrem schwer zu entfernen, was die erreichbare Enddichte begrenzt.

Die richtige Wahl für Ihr Ziel treffen

Durch das Verständnis der treibenden Kräfte können Sie die Prozessparameter manipulieren, um spezifische Materialeigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Sie müssen Transportmechanismen fördern, die Poren schrumpfen lassen, typischerweise durch höhere Temperaturen zur Aktivierung der Volumendiffusion und ausreichend Zeit für das Schließen der Poren.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit liegt: Sie müssen übermäßiges Kornwachstum verhindern, indem Sie die niedrigstmögliche Sintertemperatur und -zeit verwenden oder indem Sie spezifische chemische Zusätze (Dotierstoffe) hinzufügen, die Korngrenzen fixieren.

- Wenn Ihr Hauptaugenmerk auf Maßgenauigkeit liegt: Sie müssen eine gleichmäßige Pulverpackung während der Verdichtung gewährleisten und das Teil im Ofen ausreichend stützen, um Durchbiegung und Verwerfung zu verhindern.

Das Verständnis dieser grundlegenden Triebkräfte verwandelt das Sintern von einem einfachen Erhitzungsschritt in ein leistungsstarkes und präzises Werkzeug zur Entwicklung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Treibende Kraft | Mechanismus | Effekt |

|---|---|---|

| Reduzierung der Oberflächenenergie | Atomare Diffusion (Oberfläche, Korngrenze, Volumen) | Partikel verbinden sich, Hälse bilden sich, und Poren schrumpfen |

| Externer Druck (z.B. Heißpressen) | Angewandte Kraft während des Erhitzens | Beschleunigt die Verdichtung, senkt die erforderliche Temperatur |

| Thermische Aktivierung | Erhitzen unterhalb des Schmelzpunktes | Bietet atomare Mobilität für den Materialtransport |

Bereit, Ihren Sinterprozess für überlegene Materialeigenschaften zu optimieren? Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die auf die Materialwissenschaft und Laboranforderungen zugeschnitten sind. Ganz gleich, ob Sie maximale Dichte, hohe Festigkeit oder präzise Maßgenauigkeit anstreben, unser Fachwissen und unsere Lösungen können Ihnen helfen, konsistente, hochwertige Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Sinterherausforderungen unterstützen und Ihre Forschungs- oder Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- 1800℃ Muffelofen für Labor

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Was ist das Prinzip eines Muffelofens? Erzielen Sie reine, präzise Hochtemperaturheizung

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C