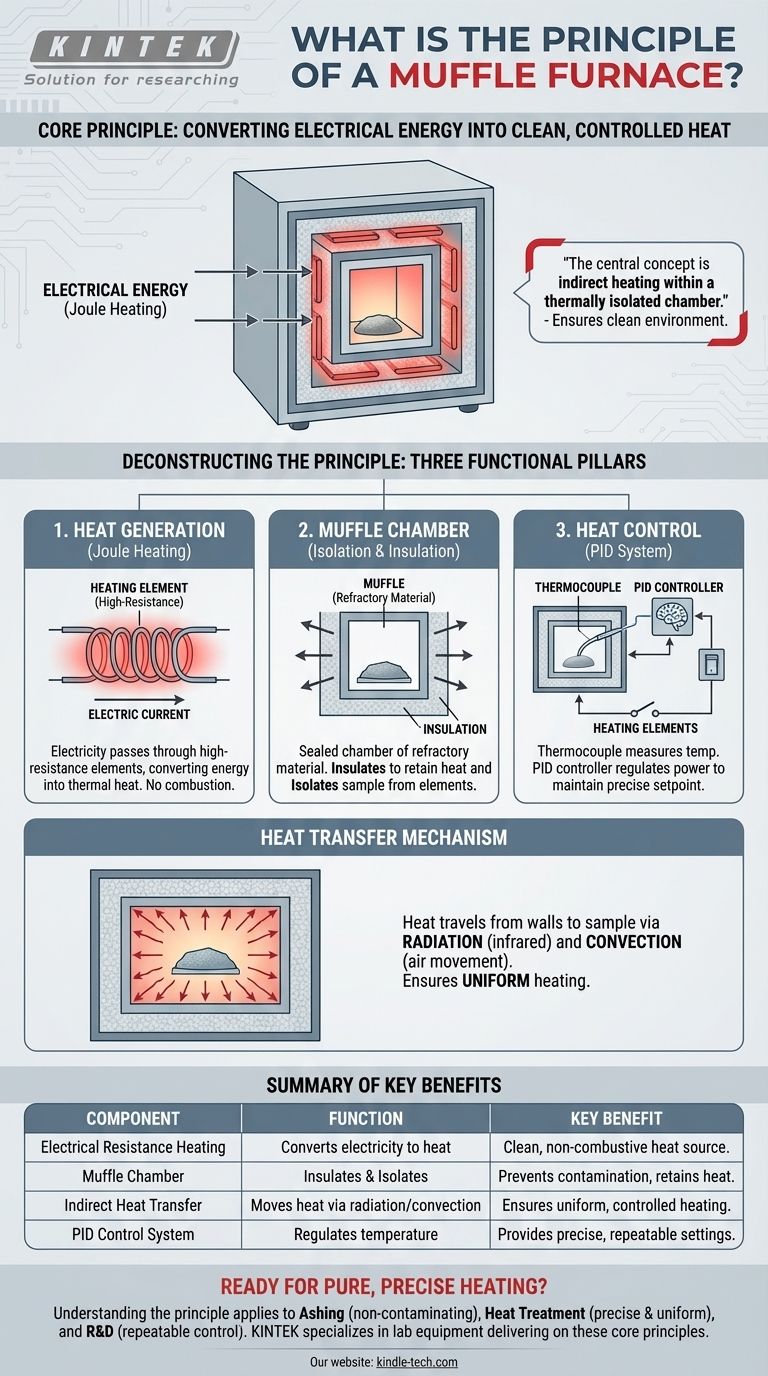

Im Kern arbeitet ein Muffelofen nach dem Prinzip der Umwandlung von elektrischer Energie in Wärme innerhalb einer hochisolierten Kammer. Dieser Prozess, bekannt als Widerstands- oder Joulesche Heizung, ermöglicht es, sehr hohe Temperaturen zu erreichen, während das "Muffel"-Design das zu erhitzende Material vom direkten Kontakt mit den Heizelementen isoliert und so eine saubere und kontrollierte Umgebung gewährleistet.

Das zentrale Konzept ist die indirekte Erwärmung innerhalb einer thermisch isolierten Kammer. Ein Muffelofen setzt eine Probe weder Flammen noch den Heizspiralen selbst aus; stattdessen heizt er das Innere der Kammer, die dann diese Wärme durch Konvektion und Strahlung gleichmäßig auf die Probe überträgt.

Das Prinzip des Muffelofens entschlüsseln

Um vollständig zu verstehen, wie ein Muffelofen funktioniert, ist es am besten, ihn in seine drei funktionalen Säulen zu zerlegen: Wärmeerzeugung, Wärmedämmung und Wärmeregelung.

Die Wärmequelle: Elektrische Widerstandsheizung

Die Wärme eines Muffelofens wird nicht durch Verbrennung erzeugt. Stattdessen basiert er auf einem Prinzip namens Joulesche Heizung.

Ein elektrischer Strom wird durch spezielle Heizelemente geleitet, die oft aus einem hochohmigen Material wie Nichromdraht bestehen. Wenn der Strom Schwierigkeiten hat, diesen Widerstand zu überwinden, wandelt er elektrische Energie direkt in thermische Energie um, wodurch die Elemente rotglühend werden.

Die "Muffel"-Kammer: Isolation und Isolierung

Der Begriff "Muffel" bezog sich historisch auf eine Barriere, die ein erhitztes Objekt von Ruß und Gasen eines brennenden Feuers trennte. Dieses Trennungsprinzip ist entscheidend.

In einem modernen Elektroofen ist die "Muffel" die gesamte versiegelte Innenkammer, die aus dichten, hitzebeständigen feuerfesten Materialien wie Keramikziegeln oder Faserisolierung besteht. Diese Kammer dient zwei Zwecken:

- Isolierung: Sie verhindert das Entweichen von Wärme, wodurch der Ofen sehr energieeffizient ist und extreme Temperaturen (oft über 1000°C) erreichen kann.

- Isolation: Sie schafft eine saubere Umgebung und schützt die Probe vor jeglicher Kontamination durch die Heizelemente.

Wärmeübertragung: Wärme zur Probe bringen

Die Heizelemente berühren die Probe nicht. Stattdessen heizen sie die Innenwände der Muffelkammer.

Die Wärme wandert dann von den heißen Wänden zur Probe im Inneren hauptsächlich durch Strahlung (Infrarotenergie) und Konvektion (Bewegung heißer Luft innerhalb der Kammer). Dieser indirekte Ansatz gewährleistet einen viel gleichmäßigeren und kontrollierteren Heizprozess.

Das Steuerungssystem: Präzision erreichen

Einfach nur Wärme zu erzeugen, reicht nicht aus; sie muss präzise reguliert werden. Dies wird von einem elektronischen Steuerungssystem übernommen.

Ein Thermoelement, eine Art Temperatursensor, wird in der Kammer platziert, um die Innentemperatur ständig zu messen. Dieser Messwert wird an einen PID-Regler (Proportional-Integral-Differential) gesendet, der als Gehirn des Ofens fungiert und die Stromzufuhr zu den Heizelementen ein- und ausschaltet, um die vom Benutzer eingestellte genaue Temperatur aufrechtzuerhalten.

Die Kompromisse verstehen: Elektrisch vs. historische Designs

Der moderne elektrische Muffelofen hat ältere, brennstoffbetriebene Versionen für die meisten Labor- und Präzisionsanwendungen weitgehend ersetzt. Das Verständnis des Warum offenbart die Kernvorteile seines Designs.

Der Vorteil der elektrischen Heizung

Der Hauptvorteil des elektrischen Widerstandsprinzips ist seine Reinheit. Da keine Verbrennung stattfindet, werden keine Brennstoffnebenprodukte wie Ruß, Asche oder flüchtige Gase in die Kammer eingebracht. Dies ist unerlässlich für Anwendungen wie die Bestimmung des Aschegehalts eines Materials, bei denen eine Kontamination die Ergebnisse ruinieren würde.

Das Erbe der brennstoffbefeuerten Öfen

Ältere Ofendesigns verbrannten Brennstoff (wie Kohle oder Gas), um Wärme zu erzeugen. In diesen Systemen war eine physische "Muffel" oder Retorte absolut notwendig, um das Werkstück vor der Flamme und ihren korrosiven Nebenprodukten zu schützen. Der moderne Elektroofen führt dieses Trennungsprinzip fort, auch ohne das Vorhandensein von Verbrennung.

Wie dieses Prinzip auf Ihre Arbeit angewendet wird

Das Verständnis der Kernprinzipien ermöglicht es Ihnen, den Ofen effektiver für Ihr spezifisches Ziel einzusetzen.

- Wenn Ihr Hauptaugenmerk auf der Materialanalyse liegt (z. B. Veraschung): Die wichtigste Erkenntnis ist die nicht kontaminierende Umgebung, die durch die isolierte elektrische Heizung bereitgestellt wird und die Integrität Ihrer Probe garantiert.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung liegt (z. B. Glühen oder Härten von Metallen): Die wichtigste Erkenntnis ist die präzise und gleichmäßige Temperaturregelung, die durch die Kombination des PID-Reglers und der indirekten Heizung mittels Konvektion und Strahlung gewährleistet wird.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Die wichtigste Erkenntnis ist die Fähigkeit des Ofens, eine hochgradig reproduzierbare und kontrollierte thermische Umgebung zu schaffen, die für die experimentelle Konsistenz unerlässlich ist.

Letztendlich bietet das Design des Muffelofens eine leistungsstarke Lösung zur Erzielung einer reinen, präzisen und gleichmäßigen Hochtemperaturheizung.

Zusammenfassungstabelle:

| Prinzipkomponente | Funktion | Hauptvorteil |

|---|---|---|

| Elektrische Widerstandsheizung | Wandelt Elektrizität über hochohmige Elemente in Wärme um. | Saubere, nicht-verbrennende Wärmequelle. |

| Muffelkammer | Isolierte Innenkammer aus feuerfesten Materialien. | Isoliert die Probe, verhindert Kontamination, speichert Wärme. |

| Indirekte Wärmeübertragung | Wärme bewegt sich über Strahlung und Konvektion von den Kammerwänden. | Gewährleistet eine gleichmäßige, kontrollierte Erwärmung der Probe. |

| PID-Regelsystem | Verwendet ein Thermoelement und einen Regler zur Temperaturregelung. | Bietet präzise, wiederholbare Temperatureinstellungen. |

Bereit, reine, präzise und gleichmäßige Hochtemperaturheizung in Ihrem Labor zu erreichen?

Das Verständnis des Prinzips ist der erste Schritt. Die Anwendung mit der richtigen Ausrüstung ist das, was zu Ergebnissen führt. Ob Ihre Arbeit kontaminationsfreie Veraschung, präzise Wärmebehandlung von Materialien oder konsistente F&E-Prozesse erfordert, der richtige Muffelofen ist entscheidend.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unser Sortiment an hochwertigen Muffelöfen wurde entwickelt, um die Kernprinzipien der Isolation, Isolierung und präzisen Steuerung zu erfüllen und die Integrität Ihrer Proben und die Wiederholbarkeit Ihrer Arbeit zu gewährleisten.

Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre Anwendung auszuwählen. Kontaktieren Sie unsere Experten noch heute über unser Kontaktformular, um Ihre spezifischen Anforderungen zu besprechen und zu entdecken, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden feuerfeste Materialien klassifiziert? Ein Leitfaden zur chemischen und thermischen Auswahl

- Was ist der Unterschied zwischen einem Laborofen und einem Labormuffelofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Warum ist es wichtig, Stahl zu härten? Um überlegene Festigkeit und Verschleißfestigkeit zu erzielen

- Welche PSA ist für einen Muffelofen erforderlich? Wesentliche Ausrüstung für Hochtemperatursicherheit

- Was bewirkt ein Muffelofen? Erreicht eine reine, kontaminationsfreie Hochtemperaturverarbeitung