Im Kern ist das Magnetronsputtern ein hochwirksames physikalisches Gasphasenabscheidungsverfahren (PVD), das ein Magnetfeld nutzt, um die Rate, mit der eine dünne Schicht auf ein Substrat abgeschieden wird, dramatisch zu erhöhen. Seine Haupteffekte sind die Herstellung dichter, gut haftender Beschichtungen mit präziser Dickenkontrolle, was es zu einem Eckpfeiler der modernen industriellen Fertigung für alles macht, von der Mikroelektronik bis hin zu verschleißfesten Werkzeugen.

Der zentrale Effekt des Magnetronsputterns ist eine signifikante Verbesserung des Beschichtungsprozesses. Durch den Einsatz von Magneten zur Begrenzung der Elektronen in der Nähe des Targetmaterials werden schnellere Abscheideraten und qualitativ hochwertigere Filme bei niedrigeren Drücken als beim Standard-Sputtern erreicht, was jedoch Kompromisse hinsichtlich der Substraterwärmung und Materialbeschränkungen mit sich bringt.

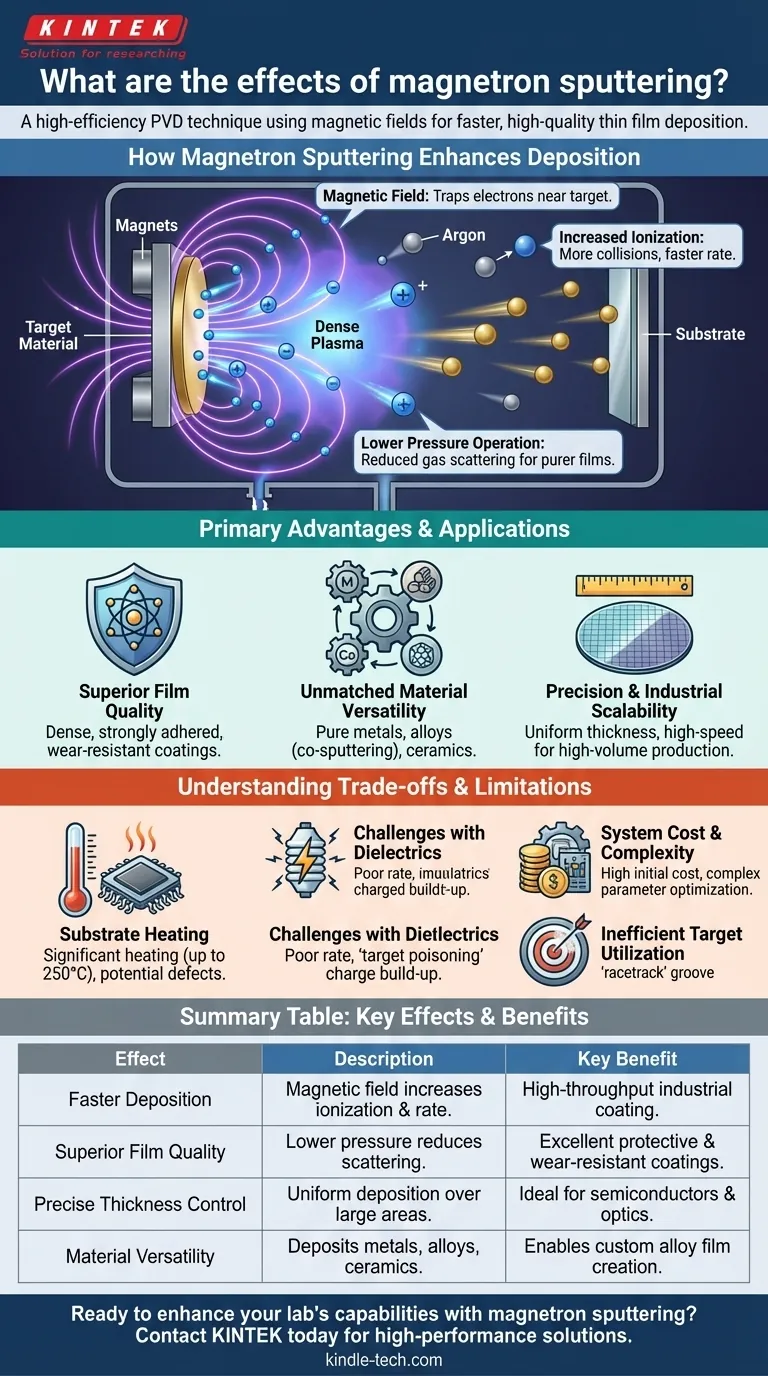

Wie Magnetronsputtern die Abscheidung verbessert

Um die Auswirkungen des Magnetronsputterns zu verstehen, müssen wir uns zunächst seinen Kernmechanismus ansehen. Das Verfahren verfeinert das Standard-Sputtern durch das Hinzufügen eines starken Magnetfelds, das die Plasmaumgebung grundlegend verändert.

Die Rolle des Magnetfelds

Die zentrale Innovation ist die strategische Platzierung von Magneten hinter dem Sputtertarget (dem Quellmaterial). Dieses Magnetfeld fängt Elektronen in einem begrenzten Bereich direkt vor der Targetoberfläche ein.

Erhöhte Ionisierung und Sputterrate

Diese eingefangenen Elektronen spiralisieren um die Magnetfeldlinien und verlängern dadurch drastisch ihren Weg und die Wahrscheinlichkeit, dass sie mit neutralen Gasatomen (typischerweise Argon) kollidieren. Dies erzeugt ein dichtes, ionenreiches Plasma genau dort, wo es benötigt wird.

Die hohe Konzentration positiver Gasionen bombardiert das Targetmaterial intensiver und stößt Atome mit einer viel höheren Rate ab. Dies ist der Hauptgrund für die Geschwindigkeit und Effizienz der Technologie.

Betrieb bei niedrigerem Druck

Da das Plasma so effizient nahe dem Target eingeschlossen wird, kann der Prozess bei einem viel niedrigeren Gasdruck durchgeführt werden. Dies reduziert die Streuung der gesputterten Atome in der Gasphase, verbessert die „Sichtlinien“-Abscheidung und führt zu reineren, dichteren Filmen.

Die wichtigsten Vorteile und Anwendungen

Der einzigartige Mechanismus des Magnetronsputterns führt zu mehreren äußerst wünschenswerten Ergebnissen und macht es für eine breite Palette industrieller Anwendungen geeignet.

Überlegene Filmqualität

Magnetronsputtern ist bekannt für die Herstellung von Filmen, die außergewöhnlich dicht sind und eine starke Haftung auf dem Substrat aufweisen. Dies macht es ideal für Schutzbeschichtungen, die erheblicher Abnutzung und Umweltbelastungen standhalten müssen.

Unübertroffene Materialvielfalt

Es kann eine sehr breite Palette von Materialien gesputtert werden, darunter reine Metalle, komplexe Legierungen und sogar einige Keramiken. Durch die gleichzeitige Verwendung mehrerer Targets (Co-Sputtern) können Ingenieure Legierungsfilme mit hochpräzisen Zusammensetzungen erstellen.

Präzision und industrielle Skalierbarkeit

Das Verfahren ermöglicht gleichmäßige und hochpräzise Filmdicken über große Flächen, was für Optik und Halbleiter von entscheidender Bedeutung ist. Seine hohe Geschwindigkeit und Zuverlässigkeit machen es perfekt für die volumenstarke, automatisierte industrielle Fertigung.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Magnetronsputtern leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner inhärenten Einschränkungen ist für eine erfolgreiche Implementierung von entscheidender Bedeutung.

Substraterwärmung und potenzielle Defekte

Der intensive Ionenbeschuss beschränkt sich nicht nur auf das Target. Energetische Teilchen können auch auf das Substrat treffen, was zu einer erheblichen Substraterwärmung führt, manchmal bis zu 250 °C. Dies kann empfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen und Strukturdefekte im wachsenden Film verursachen.

Herausforderungen bei dielektrischen Materialien

Magnetronsputtern weist im Allgemeinen eine geringe Abscheiderate für dielektrische (elektrisch isolierende) Materialien auf. Auf der Oberfläche des Isolators kann sich eine positive Ladung aufbauen, die die für das Sputtern benötigten positiven Ionen abstößt, ein Phänomen, das als „Target-Vergiftung“ bekannt ist.

Kosten und Komplexität des Systems

Die für das Magnetronsputtern erforderliche Ausrüstung ist mechanisch komplex und mit hohen Anfangskosten verbunden. Darüber hinaus kann die Optimierung eines Prozesses zeitaufwendig sein, da die Anzahl der Kontrollparameter, die die endgültigen Filmeigenschaften beeinflussen, groß ist.

Ineffiziente Target-Nutzung

Das Plasma konzentriert sich oft in einer bestimmten Ringform auf der Targetoberfläche, bekannt als „Rennstrecke“. Dies führt zu ungleichmäßiger Erosion und einer geringen Auslastung des Targetmaterials, was bedeutet, dass ein erheblicher Teil des teuren Quellmaterials verschwendet werden kann.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungstechnik hängt vollständig von den spezifischen Zielen und Einschränkungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Hochdurchsatzbeschichtung von Metallen oder Legierungen liegt: Magnetronsputtern ist aufgrund seiner hohen Geschwindigkeit, Filmqualität und Skalierbarkeit eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Filmen auf temperaturempfindlichen Substraten liegt: Sie müssen den Prozess sorgfältig steuern, um die Substraterwärmung zu mildern, oder alternative, energieärmere Abscheidungsmethoden in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dicker, hochwertiger Isolator- oder Keramikfilme liegt: Standard-Magnetronsputtern ist wahrscheinlich das falsche Werkzeug; Techniken wie HF-Sputtern oder reaktives Sputtern können erforderlich sein.

Letztendlich ist das Magnetronsputtern eine dominierende Technologie, da seine Auswirkungen – Geschwindigkeit, Qualität und Kontrolle – perfekt mit den Anforderungen der modernen, volumenstarken Fertigung übereinstimmen.

Zusammenfassungstabelle:

| Auswirkung | Beschreibung | Hauptvorteil |

|---|---|---|

| Schnellere Abscheidung | Das Magnetfeld fängt Elektronen ein und erhöht so die Ionisierung und Sputterrate. | Hochdurchsatzbeschichtung für die industrielle Produktion. |

| Überlegene Filmqualität | Der Betrieb bei niedrigerem Druck reduziert die Gasstreuung und erzeugt dichte, gut haftende Filme. | Ausgezeichnet für Schutz- und verschleißfeste Beschichtungen. |

| Präzise Dickenkontrolle | Gleichmäßige Abscheidung über große Flächen mit hoher Präzision. | Ideal für Halbleiter, Optik und Mikroelektronik. |

| Materialvielfalt | Fähigkeit zur Abscheidung einer breiten Palette von Metallen, Legierungen und einigen Keramiken. | Ermöglicht die Erstellung benutzerdefinierter Legierungsfilme durch Co-Sputtern. |

Bereit, die Fähigkeiten Ihres Labors mit Magnetronsputtern zu erweitern?

Bei KINTEK sind wir darauf spezialisiert, hochleistungsfähige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Forschungs- und Produktionsanforderungen zugeschnitten sind. Ob Sie fortschrittliche Mikroelektronik, langlebige Schutzbeschichtungen oder präzise optische Komponenten entwickeln, unsere Expertise in der Dünnschichtabscheidungstechnologie kann Ihnen helfen, überlegene Ergebnisse mit Effizienz und Zuverlässigkeit zu erzielen.

Lassen Sie uns besprechen, wie unsere Lösungen Ihre Projekte unterstützen können. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Hochreiner Graphittiegel für Elektronenstrahlverdampfung

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

Andere fragen auch

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung