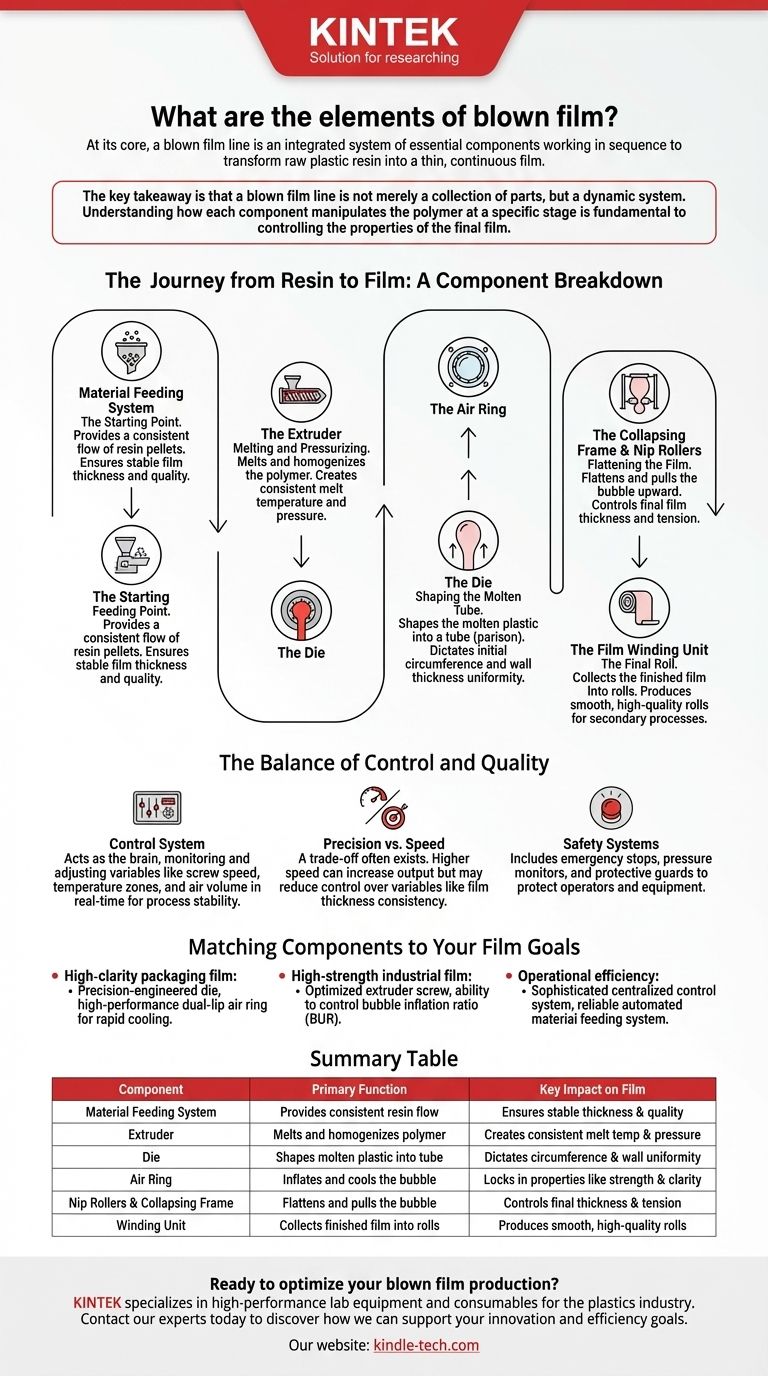

Im Kern ist eine Blasfolienanlage ein integriertes System wesentlicher Komponenten, die nacheinander zusammenarbeiten, um Rohkunststoffharz in eine dünne, durchgehende Folie umzuwandeln. Die primären Betriebselemente umfassen das Materialzuführsystem, den Extruder, die Düse, die den geschmolzenen Kunststoff formt, den Luftring, der ihn aufbläst und kühlt, und die Wickeleinheit, die das Endprodukt sammelt.

Die wichtigste Erkenntnis ist, dass eine Blasfolienanlage nicht nur eine Ansammlung von Teilen ist, sondern ein dynamisches System. Zu verstehen, wie jede Komponente das Polymer in einem bestimmten Stadium – vom Schmelzen über das Aufblasen bis zum Abkühlen – manipuliert, ist grundlegend für die Kontrolle der Eigenschaften der fertigen Folie.

Der Weg vom Granulat zur Folie: Eine Komponentenaufschlüsselung

Der Prozess der Herstellung von Blasfolien ist ein kontinuierliches, vertikales Extrusionsverfahren. Jede Komponente hat eine eigene Funktion, die auf der vorhergehenden aufbaut und feste Pellets in eine präzise konstruierte Folienrolle verwandelt.

Materialzuführsystem: Der Ausgangspunkt

Der Prozess beginnt hier, wo rohe Polymerpellets oder Granulat aus einem Trichter in den Extruder gefördert werden.

Ein zuverlässiges Zuführsystem ist entscheidend für die Konsistenz. Es gewährleistet einen konstanten, gleichmäßigen Materialfluss, was der erste Schritt zur Aufrechterhaltung einer stabilen Foliendicke und -qualität in der weiteren Verarbeitung ist.

Der Extruder: Schmelzen und Druckaufbau

In einem beheizten Zylinder fördert eine rotierende Schnecke das Granulat nach vorne. Die Reibung und Wärme schmelzen die Pellets zu einem homogenen, geschmolzenen Polymer.

Diese Stufe ist verantwortlich für die Erzeugung einer konsistenten Schmelztemperatur und eines konstanten Drucks, was für den nachfolgenden Formgebungsprozess entscheidend ist.

Die Düse: Formen des geschmolzenen Schlauchs

Der geschmolzene Kunststoff wird durch eine ringförmige Düse gepresst und tritt als hohler, vertikaler Kunststoffschlauch, bekannt als Parison, aus.

Die Präzision des Düsendesigns ist von größter Bedeutung. Sie bestimmt den anfänglichen Umfang der Folienblase und ist ein Hauptfaktor für die Gewährleistung einer gleichmäßigen Wandstärke.

Der Luftring: Aufblasen und Kühlen der Blase

Direkt über der Düse positioniert, bläst der Luftring einen kontrollierten, hochgeschwindigkeits Luftstrom auf den Parison. Diese Luft erfüllt zwei entscheidende Funktionen.

Erstens wird interne Luft injiziert, um den Schlauch zu einer großen „Blase“ aufzublasen, wodurch der Kunststoff sowohl radial als auch längs gedehnt wird. Zweitens kühlt externe Luft aus dem Ring die Blase und friert die Polymerketten in ihrem orientierten Zustand ein. In diesem Schritt werden die endgültigen Eigenschaften der Folie, wie Festigkeit und Klarheit, festgelegt.

Der Faltrahmen & die Abzugswalzen: Abflachen der Folie

Sobald die Blase nach oben gewandert und ausreichend abgekühlt ist, wird sie von einem Faltrahmen geführt, der sie sanft zu einem flachliegenden, zweilagigen Schlauch abflacht.

Ein Satz Abzugswalzen am oberen Ende der Linie zieht die Blase nach oben, hält die Spannung aufrecht und faltet sie faltenfrei zusammen. Die Geschwindigkeit dieser Walzen bestimmt die endgültige Foliendicke.

Die Folienwickeleinheit: Die fertige Rolle

Nachdem der abgeflachte Folienschlauch die Abzugswalzen passiert hat, wird er zu großen Mutterrollen aufgewickelt.

Moderne Wickler halten eine konstante Spannung aufrecht, um glatte, hochwertige Rollen zu erzeugen, die für sekundäre Prozesse wie Bedrucken, Laminieren oder Beutelherstellung bereit sind.

Das Gleichgewicht von Kontrolle und Qualität

Das Erreichen der gewünschten Folieneigenschaften ist eine Frage der Steuerung des Zusammenspiels dieser Komponenten. Das gesamte System ist ein empfindliches Gleichgewicht aus Geschwindigkeit, Temperatur und Druck.

Die Rolle des Steuerungssystems

Ein integriertes Steuerungssystem fungiert als Gehirn der gesamten Anlage. Es überwacht und passt Variablen wie Schneckengeschwindigkeit, Temperaturzonen, Luftvolumen und Wickelgeschwindigkeit in Echtzeit an.

Dieses System gewährleistet Prozessstabilität und Wiederholbarkeit, was für die Herstellung von Folien, die strenge Qualitätsspezifikationen erfüllen, mit minimalem Abfall unerlässlich ist.

Präzision vs. Geschwindigkeit

Oft gibt es einen Kompromiss zwischen Produktionsgeschwindigkeit und Folienqualität. Eine schnellere Linienführung kann die Leistung erhöhen, aber die Kontrolle über Variablen wie die Konsistenz der Foliendicke (Gauge) verringern.

Die Raffinesse der Düse und des Luftrings bestimmt oft, wie schnell eine Linie laufen kann, während eine hohe Ausgabequalität beibehalten wird.

Sicherheitssysteme

Moderne Blasfolienanlagen arbeiten bei hohen Temperaturen und Drücken. Sicherheitssysteme, einschließlich Not-Aus, Drucküberwachung und Schutzvorrichtungen, sind unverzichtbare Komponenten, die Bediener und Ausrüstung schützen.

Komponenten an Ihre Folienziele anpassen

Die Konfiguration Ihrer Blasfolienanlage sollte sich nach den spezifischen Eigenschaften richten, die Sie in Ihrem Endprodukt benötigen.

- Wenn Ihr Hauptaugenmerk auf hochtransparenter Verpackungsfolie liegt: Ihre kritischsten Komponenten sind eine präzisionsgefertigte Düse und ein leistungsstarker Doppellippen-Luftring für schnelle, gleichmäßige Kühlung.

- Wenn Ihr Hauptaugenmerk auf hochfester Industriefolie liegt: Das Design der Extruderschnecke und die Fähigkeit, das Blasverhältnis (BUR) der Blase zu steuern, sind entscheidend für die Erzielung der gewünschten molekularen Orientierung und Zähigkeit.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Effizienz liegt: Ein ausgeklügeltes, zentralisiertes Steuerungssystem und ein zuverlässiges, automatisiertes Materialzuführsystem sind der Schlüssel zur Maximierung der Betriebszeit und Minimierung des Materialabfalls.

Letztendlich beruht die Beherrschung des Blasfolienprozesses auf dem Verständnis, dass jede Komponente ein Hebel ist, den Sie nutzen können, um das Endmaterial zu entwickeln.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Wesentlicher Einfluss auf die Folie |

|---|---|---|

| Materialzuführsystem | Sorgt für einen konstanten Fluss von Granulat. | Gewährleistet stabile Foliendicke und -qualität. |

| Extruder | Schmilzt und homogenisiert das Polymer. | Erzeugt eine konstante Schmelztemperatur und einen konstanten Druck. |

| Düse | Formt den geschmolzenen Kunststoff zu einem Schlauch (Parison). | Bestimmt den anfänglichen Umfang und die Gleichmäßigkeit der Wandstärke. |

| Luftring | Bläst die Blase auf und kühlt sie. | Fixiert die endgültigen Eigenschaften wie Festigkeit und Klarheit. |

| Abzugswalzen & Faltrahmen | Flacht die Blase ab und zieht sie nach oben. | Kontrolliert die endgültige Foliendicke und Spannung. |

| Wickeleinheit | Sammelt die fertige Folie in Rollen. | Produziert glatte, hochwertige Rollen für sekundäre Prozesse. |

Bereit, Ihre Blasfolienproduktion zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für die Kunststoffindustrie. Ob Sie neue Folienformulierungen entwickeln, Materialeigenschaften testen oder die Qualitätskontrolle sicherstellen, unsere Lösungen sind darauf ausgelegt, die spezifischen Anforderungen Ihres Labors zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie wir Ihre Innovations- und Effizienzziele unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Welche Rolle spielen hochfeste Graphitformen beim Vakuum-Warmpressen? Erhöhung der Präzision bei CuAlMn-Verbundwerkstoffen

- Was sind die Vorteile der Verwendung von hochfesten Graphitformen bei der Heißpresssinterung von Ti6Al4V-basierten Verbundwerkstoffen?

- Welche technischen Anforderungen müssen spezielle druckbeaufschlagte Formen erfüllen? Optimierung der Sulfid-Elektrolyt-Verdichtung

- Was sind die spezifischen Funktionen von Graphitformen im Vakuum-Heißpress-Sinterprozess? Experten-Einblicke für Keramik

- Warum ist eine präzise Temperatur- und Druckregelung für brennbare Hülsen unerlässlich? Gewährleistung der strukturellen Integrität