Spritzgussmaschinen bieten eine unübertroffene Effizienz bei der Massenproduktion von Teilen und sind damit ein Eckpfeiler der modernen Fertigung. Der Prozess zeichnet sich durch seine Fähigkeit aus, riesige Mengen identischer Artikel zu extrem niedrigen Stückkosten herzustellen, indem er Automatisierung und schnelle Zykluszeiten nutzt. Diese bemerkenswerte Effizienz setzt jedoch eine erhebliche Vorabinvestition in kundenspezifische Werkzeuge voraus.

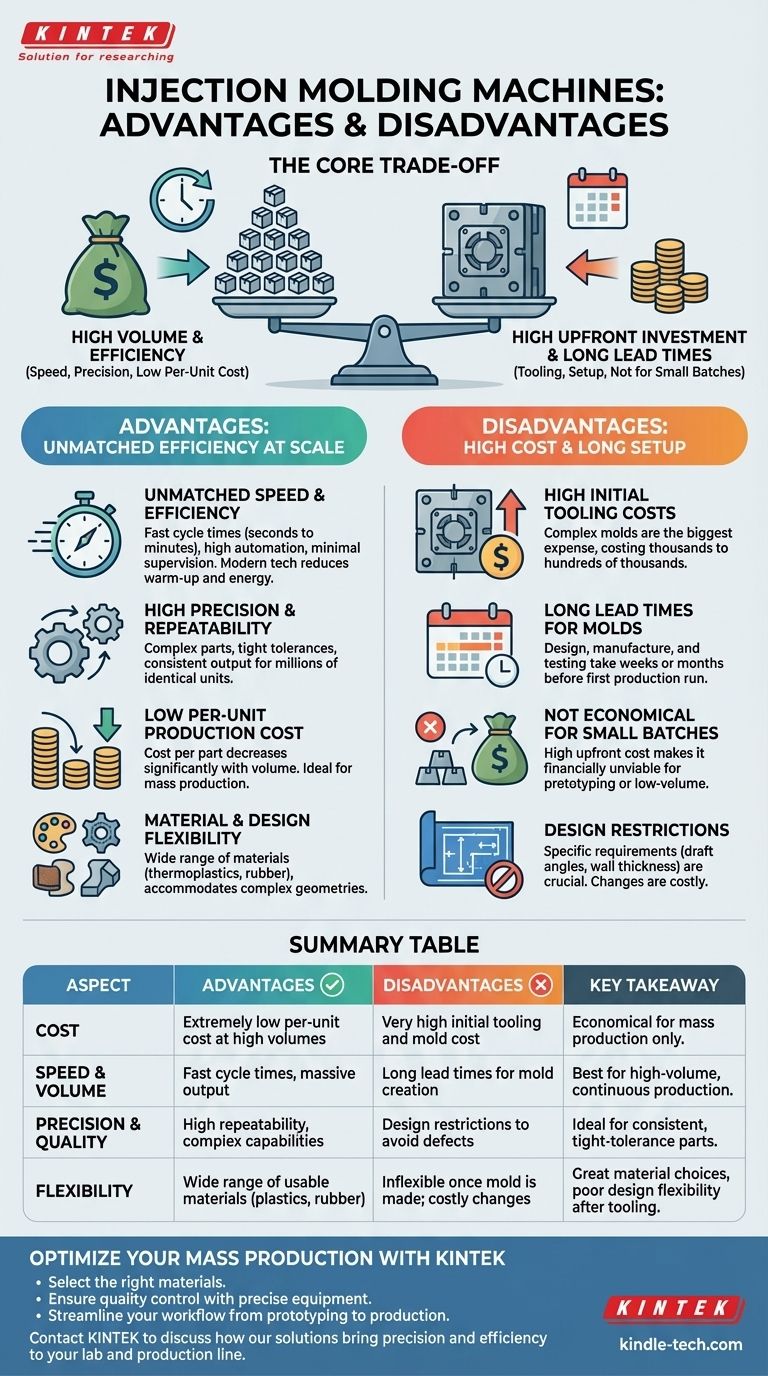

Der zentrale Kompromiss beim Spritzguss ist einfach: Er tauscht hohe anfängliche Werkzeugkosten und lange Vorlaufzeiten gegen außergewöhnliche Geschwindigkeit, hohe Präzision und extrem niedrige Stückkosten, jedoch nur bei hohen Produktionsvolumina.

Die Kernvorteile des Spritzgusses

Die Hauptvorteile des Spritzgusses konzentrieren sich auf seine Eignung für die groß angelegte, wiederholbare Fertigung. Wenn das Volumen eines Projekts die Anfangsinvestition rechtfertigt, sind seine Vorteile kaum zu übertreffen.

Unübertroffene Geschwindigkeit und Effizienz

Eine Spritzgussmaschine kann Teile mit Zykluszeiten von wenigen Sekunden bis zu einer Minute produzieren. Sobald die Maschine läuft, ist der Prozess hochgradig automatisiert und erfordert nur minimale Überwachung. Dies führt zu einem massiven Ausstoß in kurzer Zeit.

Moderne Technologien wie die Induktionsheizung reduzieren zusätzlich die Aufwärmzeiten und den Energieverbrauch, was den Prozess noch effizienter macht.

Hohe Präzision und Wiederholbarkeit

Der Spritzguss ist ein außergewöhnlich präziser Prozess. Er ermöglicht die Herstellung komplexer und komplizierter Teile mit engen Toleranzen und kann Millionen dieser Teile mit praktisch keiner Abweichung voneinander produzieren. Diese Konsistenz ist entscheidend für Produkte, die hochwertige, austauschbare Komponenten erfordern.

Niedrige Stückkosten

Obwohl die anfängliche Form teuer ist, werden die Kosten pro Teil extrem niedrig, wenn das Produktionsvolumen steigt. Die Kombination aus schnellen Zykluszeiten, Automatisierung und geringen Ausschussraten verteilt die anfänglichen Werkzeugkosten dünn auf eine große Anzahl von Einheiten und macht es für die Massenproduktion äußerst wirtschaftlich.

Material- und Designflexibilität

Eine breite Palette von Materialien kann verwendet werden, darunter Thermoplaste, Duroplaste wie Gummi, Elastomere und sogar einige Metalle. Dies ermöglicht es Ingenieuren, das perfekte Material für die spezifischen mechanischen und ästhetischen Anforderungen eines Teils auszuwählen. Der Prozess unterstützt auch komplexe Geometrien, die mit anderen Methoden schwierig oder unmöglich herzustellen wären.

Die Kompromisse und Nachteile verstehen

Die Stärke des Spritzgusses ist nicht ohne Einschränkungen. Diese Nachteile hängen hauptsächlich von den Kosten und der Zeit ab, die mit der Herstellung der ursprünglichen Form verbunden sind.

Hohe anfängliche Werkzeugkosten

Die Form oder das Werkzeug ist der größte Kostenfaktor. Dies sind komplexe, hochpräzise Werkzeuge, die aus gehärtetem Stahl gefertigt werden, und ihre Kosten können je nach Komplexität, Größe und erforderlichem Material des Teils von Tausenden bis zu Hunderttausenden von Dollar reichen.

Lange Vorlaufzeiten für Formen

Das Entwerfen, Herstellen und Testen einer produktionsreifen Form ist ein zeitaufwändiger Prozess. Es kann leicht Wochen oder sogar Monate dauern, bis man von einem endgültigen Teiledesign zur ersten Produktionscharge gelangt. Dies macht den Spritzguss für Projekte mit engen Fristen für die erste Charge ungeeignet.

Nicht wirtschaftlich für kleine Chargen

Die hohen Vorabkosten der Form machen den Spritzguss für Prototyping oder Kleinserienfertigung finanziell unrentabel. Die Kosten pro Teil sind nur vorteilhaft, wenn Tausende oder Zehntausende von Einheiten oder mehr produziert werden.

Designbeschränkungen

Teile müssen speziell für den Spritzgussprozess konstruiert werden. Dies beinhaltet Überlegungen wie Formschrägen (um das Auswerfen des Teils zu ermöglichen), gleichmäßige Wanddicken (um Defekte zu vermeiden) und das Vermeiden von Unterschneidungen, die das Teil in der Form festhalten würden. Die Nichtbeachtung dieser Designprinzipien kann zu kostspieligen Umgestaltungen der Form und Produktionsverzögerungen führen.

Wie man die richtige Wahl trifft

Die Entscheidung für oder gegen die Verwendung einer Spritzgussmaschine hängt vollständig vom Umfang, Budget und Zeitplan Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und niedrigen Stückkosten liegt: Der Spritzguss ist die definitive Wahl für seine unübertroffene Geschwindigkeit und Wirtschaftlichkeit im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf schnellem Prototyping oder Kleinserien liegt: Die hohen Werkzeugkosten und die lange Vorlaufzeit machen Methoden wie 3D-Druck oder CNC-Bearbeitung weitaus besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Herstellung identischer, hochpräziser Teile liegt: Der Spritzguss zeichnet sich durch Wiederholgenauigkeit aus und ist daher ideal für Produkte, die enge Toleranzen über Tausende von Einheiten hinweg erfordern.

Letztendlich ist die Wahl des Spritzgusses eine strategische Entscheidung, bei der eine erhebliche Anfangsinvestition gegen unübertroffene Effizienz und Präzision im großen Maßstab eingetauscht wird.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Kosten | Extrem niedrige Stückkosten bei hohen Volumina | Sehr hohe anfängliche Werkzeug- und Formkosten |

| Geschwindigkeit & Volumen | Schnelle Zykluszeiten, ideal für die Massenproduktion | Lange Vorlaufzeiten für die Formerstellung; nicht für geringe Volumina |

| Präzision & Qualität | Hohe Wiederholbarkeit und Fähigkeit zur Herstellung komplexer Teile | Designbeschränkungen (Formschrägen, Wanddicke) |

| Flexibilität | Große Auswahl an verwendbaren Materialien (Kunststoffe, Gummi) | Inflexibel, sobald die Form hergestellt ist; Änderungen sind kostspielig |

Bereit, Ihren Massenproduktionsprozess zu optimieren?

Die Wahl der richtigen Fertigungsmethode ist entscheidend für den Erfolg und das Budget Ihres Projekts. Bei KINTEK sind wir darauf spezialisiert, die Laborgeräte und Verbrauchsmaterialien bereitzustellen, die Ihre F&E und Qualitätskontrolle für Spritzguss und andere Prozesse unterstützen.

Lassen Sie sich von unseren Experten helfen:

- Die richtigen Materialien für Ihre Anwendung auswählen.

- Qualitätskontrolle mit präzisen Prüfgeräten sicherstellen.

- Ihren Arbeitsablauf vom Prototyping bis zur Produktion optimieren.

Lassen Sie sich nicht von Fertigungsproblemen ausbremsen. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere Lösungen Präzision und Effizienz in Ihr Labor und Ihre Produktionslinie bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen