Im Kern ist das Design eines Induktionsheizsystems ein elektro-thermisches Rätsel. Die primären Elemente sind eine Hochfrequenz-Stromversorgung, eine präzise geformte Induktionsspule und das zu erwärmende Werkstück, die alle im Einklang arbeiten. Der Designprozess beinhaltet die Auswahl der richtigen Leistung, Frequenz und Spulengeometrie, um Wärme elektromagnetisch genau dort und dann zu erzeugen, wo Sie sie benötigen.

Der Erfolg jedes Induktionsheizungsdesigns hängt von einem Prinzip ab: der Anpassung der elektrischen Eigenschaften des Systems an die Materialeigenschaften des Werkstücks und das gewünschte Heizergebnis. Es ist ein sorgfältiges Gleichgewicht von Frequenz, Leistung und Spulengeometrie, um die Tiefe, Geschwindigkeit und Position der Wärme zu steuern.

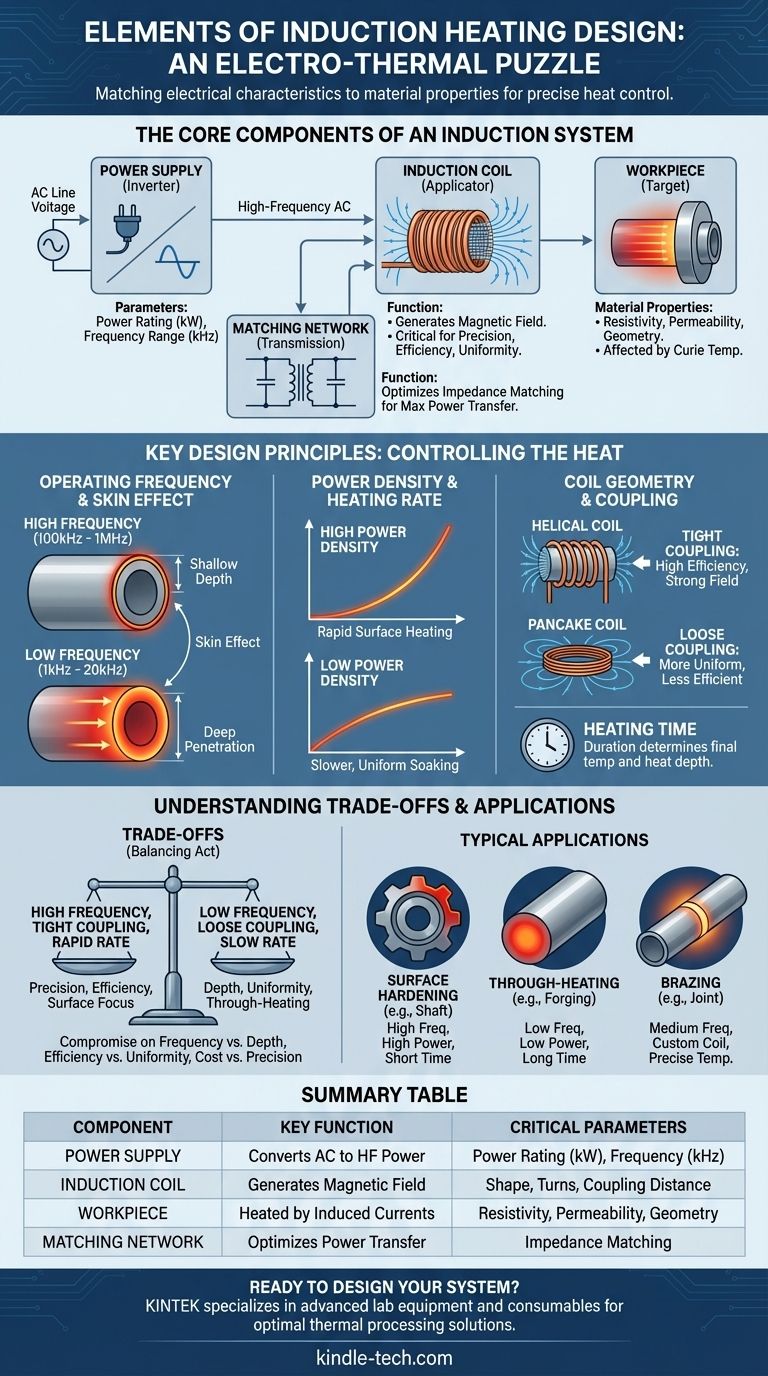

Die Kernkomponenten eines Induktionssystems

Ein Induktionsheizsystem ist ein integriertes System. Zu verstehen, wie jede Komponente dazu beiträgt, ist der erste Schritt zu einem erfolgreichen Design.

Die Stromversorgung: Der Motor

Die Stromversorgung, oder der Inverter, ist das Herzstück des Systems. Sie wandelt die standardmäßige Wechselspannung in hochfrequenten Wechselstrom um.

Die zwei kritischsten Parameter der Stromversorgung sind ihre Nennleistung (kW) und ihr Frequenzbereich (kHz). Die Nennleistung bestimmt, wie viel Energie geliefert werden kann, was die maximale Heizrate beeinflusst.

Die Induktionsspule: Der Applikator

Die Induktionsspule (oder Induktor) ist ein speziell geformter Kupferleiter, typischerweise wassergekühlt, der das wechselnde Magnetfeld erzeugt. Dieses Feld induziert den Heizstrom im Werkstück.

Das Spulendesign ist wohl das kritischste Element für Präzision. Ihre Form, Windungszahl und Nähe zum Teil bestimmen die Effizienz und Gleichmäßigkeit des Heizmusters.

Das Werkstück: Das Ziel

Das Werkstück selbst ist eine aktive elektrische Komponente im Stromkreis. Seine Materialeigenschaften – Widerstandsfähigkeit, magnetische Permeabilität und Geometrie – bestimmen, wie es auf das Magnetfeld reagiert.

Zum Beispiel sind magnetische Stähle unter ihrer Curie-Temperatur (ca. 770 °C oder 1420 °F) viel leichter zu erwärmen als nichtmagnetische Materialien wie Aluminium oder Kupfer.

Das Anpassungsnetzwerk: Die Übertragung

Oft in der Stromversorgung oder in einer separaten "Heizstation" untergebracht, stimmt ein Anpassungsnetzwerk aus Kondensatoren und Transformatoren das System fein ab.

Seine Aufgabe ist es, die elektrische Impedanz der Spule und des Werkstücks an den idealen Betriebspunkt der Stromversorgung anzupassen. Ein gut angepasstes System stellt sicher, dass die maximale Leistung auf das Teil übertragen wird, anstatt als Wärme in den Komponenten verschwendet zu werden.

Schlüsselprinzipien des Designs: Die Wärmekontrolle

Die Komponenten sind nur die Werkzeuge. Die eigentliche Designarbeit besteht darin, physikalische Grundprinzipien anzuwenden, um ein bestimmtes thermisches Ergebnis zu erzielen, wie z. B. Oberflächenhärtung, Schmelzen oder Löten.

Betriebsfrequenz: Definition des "Skin-Effekts"

Die wichtigste Designentscheidung ist die Betriebsfrequenz. Hochfrequente Ströme fließen tendenziell nur auf der Oberfläche eines Leiters, ein Phänomen, das als Skin-Effekt bekannt ist.

Eine höhere Frequenz führt zu einer geringeren Eindringtiefe (Referenztiefe). Eine niedrigere Frequenz ermöglicht es den induzierten Strömen, tiefer in das Material einzudringen.

- Hochfrequenz (100 kHz - 1 MHz): Ideal für Oberflächenhärtung, Löten dünner Materialien oder Erwärmen sehr kleiner Teile.

- Niederfrequenz (1 kHz - 20 kHz): Wird zum Durchwärmen großer Knüppel, Schmieden oder Tiefhärten verwendet.

Leistungsdichte: Festlegen der Heizrate

Die Leistungsdichte ist die pro Flächeneinheit (z. B. Watt pro cm²) aufgebrachte Leistung. Sie steuert direkt, wie schnell sich die Oberfläche des Werkstücks erwärmt.

Eine hohe Leistungsdichte ermöglicht eine schnelle Erwärmung, was für Oberflächenbehandlungen unerlässlich ist, bei denen die Oberfläche erwärmt werden soll, bevor der Kern heiß wird. Eine geringere Leistungsdichte führt zu einer langsameren, sanfteren Erwärmung, wodurch die Wärme gleichmäßig durch das Teil dringen kann.

Spulengeometrie und Kopplung: Fokussierung der Energie

Der Kopplungsabstand – der Spalt zwischen Spule und Werkstück – ist entscheidend. Eine engere Kopplung (ein kleinerer Spalt) führt zu einer effizienteren Energieübertragung und einem stärkeren Magnetfeld.

Die Form der Spule muss auch die Geometrie des Teils widerspiegeln, um eine gleichmäßige Erwärmung zu gewährleisten. Ein zylindrisches Teil verwendet eine spiralförmige (Solenoid-)Spule, während eine flache Oberfläche eine "Pfannkuchen"-Spule verwenden könnte.

Heizzeit: Erreichen der Zieltemperatur

Schließlich ist die Heizzeit die Dauer, für die Strom angelegt wird. Diese, kombiniert mit der Leistungsdichte, bestimmt die Endtemperatur und die Tiefe, bis zu der die Wärme von der Oberfläche in den Kern des Teils geleitet wird.

Die Kompromisse verstehen

Jedes Induktionsdesign beinhaltet das Abwägen konkurrierender Faktoren. Das Bewusstsein für diese Kompromisse ist das Zeichen eines erfahrenen Designers.

Frequenz vs. Eindringtiefe

Dies ist der grundlegende Kompromiss. Sie können keine tiefe Durchwärmung mit einer sehr hohen Frequenz erreichen, und Sie können keine präzise, flache Oberflächenhärtung mit einer sehr niedrigen Frequenz erreichen. Die Frequenz muss so gewählt werden, dass sie zur gewünschten Eindringtiefe für das spezifische Material passt.

Effizienz vs. Gleichmäßigkeit

Eine enge Kopplung der Spule an das Teil ist sehr effizient und überträgt die maximale Energiemenge. Sie kann jedoch Hotspots und ungleichmäßige Erwärmung verursachen, insbesondere an scharfen Ecken.

Eine Lockerung der Kopplung sorgt für ein gleichmäßigeres Heizmuster, reduziert aber die Energieeffizienz, was mehr Leistung oder eine längere Heizzeit erfordert, um dasselbe Ergebnis zu erzielen.

Kosten vs. Präzision

Eine einfache, einwindige Spule und eine grundlegende Stromversorgung können kostengünstig sein. Das Erreichen eines komplexen Heizmusters an einem komplizierten Teil kann jedoch ein ausgeklügeltes, mehrachsiges Scansystem, eine CNC-gefräste Spule und eine fortschrittliche Stromversorgung erfordern, was die Kosten erheblich erhöht.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt das Design. Es gibt keine einzige "beste" Einrichtung; es gibt nur die beste Einrichtung für Ihr spezifisches thermisches Verarbeitungsziel.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung einer Stahlwelle liegt: Sie werden eine hohe Frequenz, eine hohe Leistungsdichte und eine sehr kurze Heizzeit verwenden, um die äußere Haut schnell zu erwärmen, bevor sie abgeschreckt wird.

- Wenn Ihr Hauptaugenmerk auf dem Durchwärmen eines großen Aluminiumknüppels zum Schmieden liegt: Sie werden eine niedrige Frequenz und eine längere Heizzeit verwenden, damit die Wärme gleichmäßig durch das gesamte Teil dringen und einwirken kann.

- Wenn Ihr Hauptaugenmerk auf dem Löten einer Kupfer-Stahl-Verbindung liegt: Sie werden eine mittlere bis hohe Frequenz und eine speziell geformte Spule verwenden, die darauf ausgelegt ist, den Verbindungsbereich auf den Schmelzpunkt der Lötlegierung zu erwärmen, ohne die umgebenden Komponenten zu überhitzen.

Durch die Beherrschung dieser Kernelemente können Sie einen Induktionsprozess entwickeln, der nicht nur schnell und effizient, sondern auch präzise auf Ihre Fertigungsanforderungen zugeschnitten ist.

Zusammenfassungstabelle:

| Komponente | Schlüsselfunktion | Kritische Parameter |

|---|---|---|

| Stromversorgung | Wandelt Wechselstrom in Hochfrequenzstrom um | Nennleistung (kW), Frequenz (kHz) |

| Induktionsspule | Erzeugt Magnetfeld zum Heizen | Form, Windungen, Kopplungsabstand |

| Werkstück | Material, das durch induzierte Ströme erwärmt wird | Widerstandsfähigkeit, Permeabilität, Geometrie |

| Anpassungsnetzwerk | Optimiert die Effizienz der Leistungsübertragung | Impedanzanpassung |

Bereit, ein präzises und effizientes Induktionsheizsystem für Ihr Labor oder Ihre Produktionslinie zu entwerfen? KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet maßgeschneiderte Lösungen für Ihre thermischen Verarbeitungsprobleme. Egal, ob Sie Oberflächenhärtung, Löten oder Durchwärmen benötigen, unser Fachwissen gewährleistet optimale Leistung und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Herstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Infrarotheizung Quantitative Flachpressform

- 30L Heiz-Kühl-Zirkulator Kühlwasserbad-Zirkulator für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

- Hochtemperatur-Konstanttemperatur-Heizzirkulator Wasserbad-Kühler-Zirkulator für Reaktionsbad

- 50L Heiz-Kühl-Umwälzgerät Kühlwasserbad-Umwälzgerät für Hoch- und Niedertemperatur-Konstanttemperaturreaktion

- 20L Heiz-Kühl-Umwälzthermostat Kühlwasserbad-Umwälzgerät für Hoch- und Tieftemperatur-Konstanttemperaturreaktion

Andere fragen auch

- Von welchen Faktoren hängt die Wärmeerzeugung bei der Induktionserwärmung ab? Präzise thermische Kontrolle meistern

- Was sind die Vorteile der Verwendung von Plasma-Schmelzanlagen? Maximierung der Metallrückgewinnung & Sicherheit

- Was ist die Funktion eines Vakuum-Lichtbogenofens in AFA-Stahl? Optimieren Sie Ihre Hochleistungslegierungssynthese

- Wie ist der Aufbau eines Induktionsofenkörpers? Ein Expertenleitfaden zum 4-Schichten-Design

- Wofür wird Induktionslöten verwendet? Hochgeschwindigkeits- und Präzisionsverbindungen für Automobil & HLK

- Was sind die verschiedenen Arten von Induktionsöfen? Kernlose vs. Kanalofen im Vergleich

- Wie funktioniert ein mechanisches Rührgerät beim Schmelzen von TiC-Verbundwerkstoffen? Verbesserung der Partikelbenetzung und Homogenität

- Was ist das Lichtbogenschmelzverfahren? Beherrschen Sie die Verarbeitung von hochreinen Metallen und Legierungen