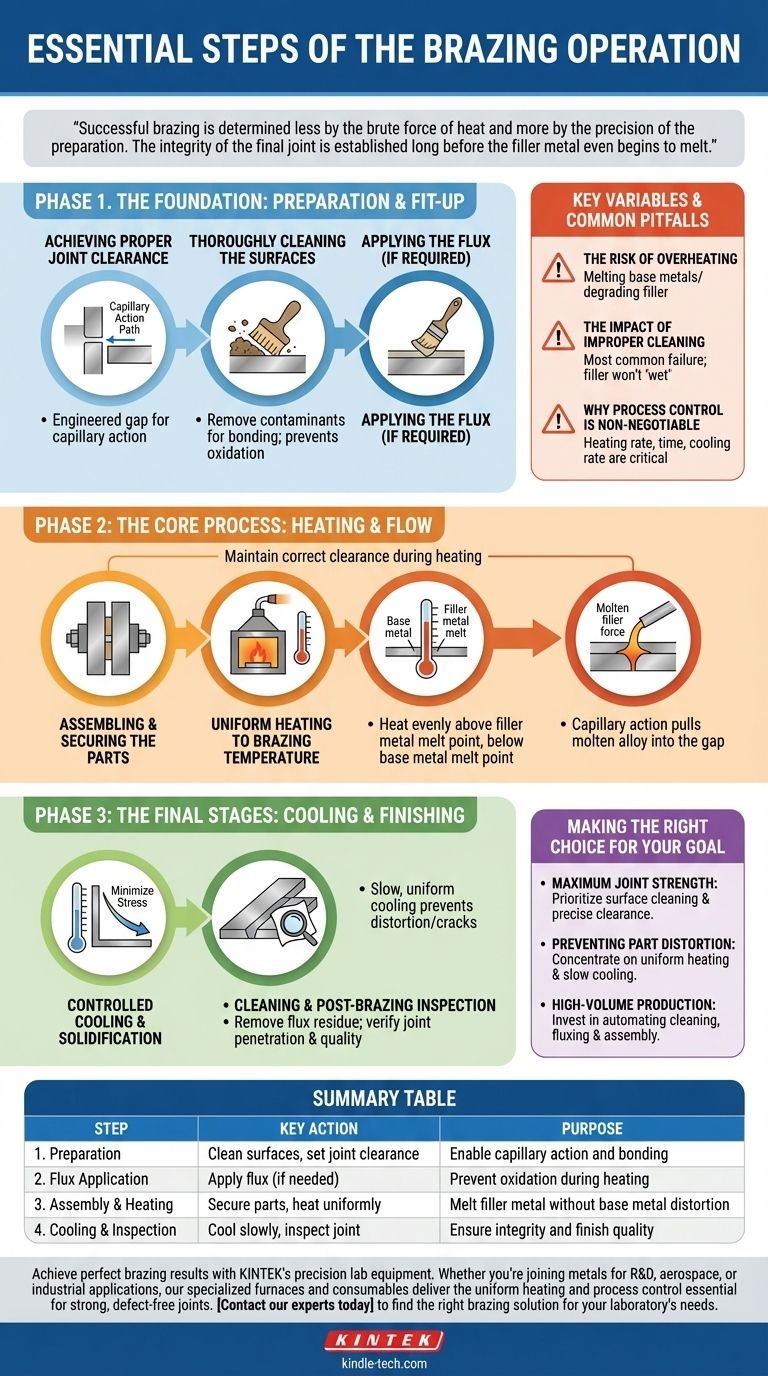

Im Kern ist das Hartlöten ein mehrstufiger Prozess, der die Vorbereitung zweier eng aneinanderliegender Metalloberflächen, das Auftragen eines Füllmetalls, das Erhitzen der Baugruppe, um das Füllmetall zu schmelzen (nicht aber die Grundmetalle), und das anschließende Einziehen in die Verbindung durch Kapillarwirkung vor dem Abkühlen umfasst. Die wesentlichen Betriebsschritte sind sorgfältige Reinigung, Auftragen von Flussmittel, Zusammenbau der Teile, gleichmäßiges Erhitzen, kontrolliertes Abkühlen und Endkontrolle.

Erfolgreiches Hartlöten wird weniger durch die rohe Hitze als vielmehr durch die Präzision der Vorbereitung bestimmt. Die Integrität der fertigen Verbindung wird lange bevor das Lötmittel überhaupt zu schmelzen beginnt, festgelegt.

Die Grundlage: Vorbereitung und Passung

Die überwiegende Mehrheit der Lötfehler lässt sich auf unzureichende Vorbereitung zurückführen. Diese anfänglichen Schritte schaffen die notwendigen Bedingungen für eine starke, dauerhafte Verbindung.

Erreichen des richtigen Verbindungspiels (Spaltmaß)

Der Spalt zwischen den beiden zu verbindenden Metalloberflächen ist entscheidend. Dieser Spalt muss eng genug sein, damit die Kapillarwirkung das geschmolzene Lötmittel vollständig durch die Verbindung ziehen kann.

Dieser Spalt ist nicht willkürlich; er wird präzise auf der Grundlage der beteiligten Grundmetalle, des Lötmittels und der Wärmeausdehnungseigenschaften konstruiert.

Sorgfältige Reinigung der Oberflächen

Alle Verunreinigungen, insbesondere Öle, Fette und Oxide, müssen vollständig von den zu verbindenden Oberflächen entfernt werden. Das Vorhandensein jeglichen Fremdstoffs verhindert, dass das Lötmittel an den Grundmetallen benetzt und haftet.

Dieser Schritt kann eine chemische Reinigung, wie die Verwendung einer Lauge zur Entfernung eines Aluminiumoxidfilms, oder mechanische Methoden wie das Drahtbürsten oder Schleifen umfassen.

Auftragen des Flussmittels (falls erforderlich)

Bei vielen Hartlötverfahren wird vor dem Erhitzen ein Flussmittel auf den Verbindungsbereich aufgetragen. Sein Hauptzweck ist es, die Oberflächen während des Heizzyklus vor Oxidation zu schützen.

Wenn die Temperatur steigt, schmilzt das Flussmittel und löst alle verbleibenden Oberflächenoxide auf, wodurch eine chemisch saubere Oberfläche entsteht, mit der das geschmolzene Lötmittel eine Verbindung eingehen kann. Beim Vakuumlöten übernimmt die kontrollierte Atmosphäre diese Schutzfunktion, wodurch Flussmittel überflüssig wird.

Der Kernprozess: Erhitzen und Fließen

Dies ist die Phase, in der die metallurgische Verbindung hergestellt wird. Das Ziel ist es, das Lötmittel zu schmelzen und es gleichmäßig durch die gesamte Verbindung fließen zu lassen.

Zusammenbau und Fixierung der Teile

Nach der Reinigung und dem Flussmittelauftrag werden die Komponenten sorgfältig zusammengebaut und fixiert. Sie müssen während des gesamten Heiz- und Kühlzyklus fest in ihrer endgültigen Position gehalten werden, um den korrekten Verbindungspalt aufrechtzuerhalten.

Gleichmäßiges Erhitzen auf Löttemperatur

Die gesamte Baugruppe wird gleichmäßig erhitzt, bis sie eine Temperatur erreicht, die über dem Schmelzpunkt des Lötmittels, aber unter dem Schmelzpunkt der Grundmetalle liegt.

Beispielsweise kann beim Aluminiumlöten das Flussmittel zwischen 565–572 °C schmelzen, wobei das Lötmittel kurz darauf bei 577–600 °C schmilzt. Zu schnelles oder ungleichmäßiges Erhitzen kann zu Verformungen und einer unvollständigen Verbindung führen.

Einziehen des Lötmittels in die Verbindung

Sobald das Lötmittel schmilzt, zieht es die Kapillarwirkung in den schmalen Spalt zwischen den Grundmetallen. Deshalb sind eine ordnungsgemäße Reinigung und der richtige Spalt so entscheidend – sie schaffen den idealen Weg für die geschmolzene Legierung zum Fließen.

Die letzten Phasen: Abkühlen und Veredelung

Der Prozess ist erst abgeschlossen, wenn das Teil sicher auf Raumtemperatur zurückgekehrt und auf die Einhaltung der Qualitätsstandards überprüft wurde.

Kontrolliertes Abkühlen und Erstarren

Die Baugruppe muss langsam und gleichmäßig abgekühlt werden. Dies minimiert innere thermische Spannungen, die die Verbindung reißen oder das Teil beim Erstarren und Kontrahieren verziehen könnten.

Reinigung und Nachlötprüfung

Nach dem Abkühlen müssen alle verbleibenden Flussmittelrückstände entfernt werden, da diese korrosiv wirken können. Die fertige Verbindung wird dann gründlich auf Qualität geprüft, um sicherzustellen, dass das Lötmittel die Verbindung vollständig durchdrungen hat und keine Hohlräume oder Defekte vorliegen.

Abhängig von der Anwendung können weitere Nachlötbehandlungen wie Bearbeitung oder Oberflächenveredelung erforderlich sein.

Wichtige Variablen und häufige Fallstricke

Obwohl die Schritte einfach sind, hängt der Erfolg von der Kontrolle mehrerer kritischer Faktoren ab. Eine Fehlbedienung eines dieser Faktoren kann zu einer fehlerhaften Verbindung führen.

Die Gefahr des Überhitzens

Das Erhitzen der Baugruppe weit über den Schmelzpunkt des Lötmittels hinaus kann die Grundmetalle beschädigen oder schmelzen. Es kann auch die Eigenschaften des Lötmittels beeinträchtigen, was zu einer schwachen und spröden Verbindung führt.

Die Auswirkungen unsachgemäßer Reinigung

Dies ist die häufigste Ursache für Lötfehler. Wenn die Oberflächen nicht absolut sauber sind, "benetzt" das Lötmittel das Grundmetall nicht, d.h. es perlt ab, anstatt zu fließen, wodurch Hohlräume entstehen und eine Verbindung verhindert wird.

Warum Prozesskontrolle nicht verhandelbar ist

Faktoren wie die Aufheizrate, die Haltezeit bei Temperatur und die Abkühlrate sind keine Vorschläge – sie sind kritische Prozessparameter. Sie müssen für die spezifischen Legierungen, die Teilegeometrie und den verwendeten Ofen optimiert werden, um konsistente, qualitativ hochwertige Ergebnisse zu erzielen.

Die richtige Wahl für Ihr Ziel treffen

Die Betonung, die Sie jedem Schritt beimessen, hängt von Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit liegt: Priorisieren Sie die sorgfältige Oberflächenreinigung und das Erreichen des präzisen, konstruierten Verbindungspiels, um eine vollständige Kapillarfüllung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Teileverzug liegt: Konzentrieren Sie sich auf gleichmäßiges Erhitzen und einen langsamen, kontrollierten Kühlzyklus, um innere thermische Spannungen zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion liegt: Investieren Sie in die Automatisierung der Reinigungs-, Flussmittel- und Montageprozesse, um absolute Konsistenz von Teil zu Teil zu gewährleisten.

Letztendlich ist erfolgreiches Hartlöten ein System, bei dem jeder Schritt den Erfolg des nächsten direkt ermöglicht.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Vorbereitung | Oberflächen reinigen, Verbindungspalt einstellen | Kapillarwirkung und Bindung ermöglichen |

| 2. Flussmittelauftrag | Flussmittel auftragen (falls nötig) | Oxidation während des Erhitzens verhindern |

| 3. Montage & Erhitzen | Teile fixieren, gleichmäßig erhitzen | Lötmittel schmelzen ohne Verzug des Grundmetalls |

| 4. Abkühlen & Prüfung | Langsam abkühlen, Verbindung prüfen | Integrität und Endqualität sicherstellen |

Erzielen Sie perfekte Hartlötergebnisse mit der Präzisionslaborausrüstung von KINTEK. Ob Sie Metalle für F&E, Luft- und Raumfahrt oder industrielle Anwendungen verbinden – unsere Spezialöfen und Verbrauchsmaterialien liefern die gleichmäßige Erwärmung und Prozesskontrolle, die für starke, fehlerfreie Verbindungen unerlässlich sind. Kontaktieren Sie noch heute unsere Experten, um die richtige Lötlösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen