Beispiele für chemische Gasphasenabscheidung (CVD)-Techniken reichen von grundlegenden thermischen Methoden bis hin zu hochkontrollierten Plasma- und Atomschichtprozessen. Die gängigsten Varianten umfassen die atmosphärische Druck-CVD (APCVD), die Niederdruck-CVD (LPCVD), die plasmaverstärkte CVD (PECVD) und die metallorganische CVD (MOCVD). Jede Variante ist auf spezifische Anwendungen, Materialien und gewünschte Filmeigenschaften zugeschnitten.

Die Vielfalt der CVD-Techniken existiert aus einem Hauptgrund: Kontrolle. Jede Methode modifiziert Kernprozessparameter – wie Druck, Temperatur oder die Energiequelle der Reaktion – um das Wachstum, die Zusammensetzung und die Struktur des abgeschiedenen Dünnfilms präzise zu steuern.

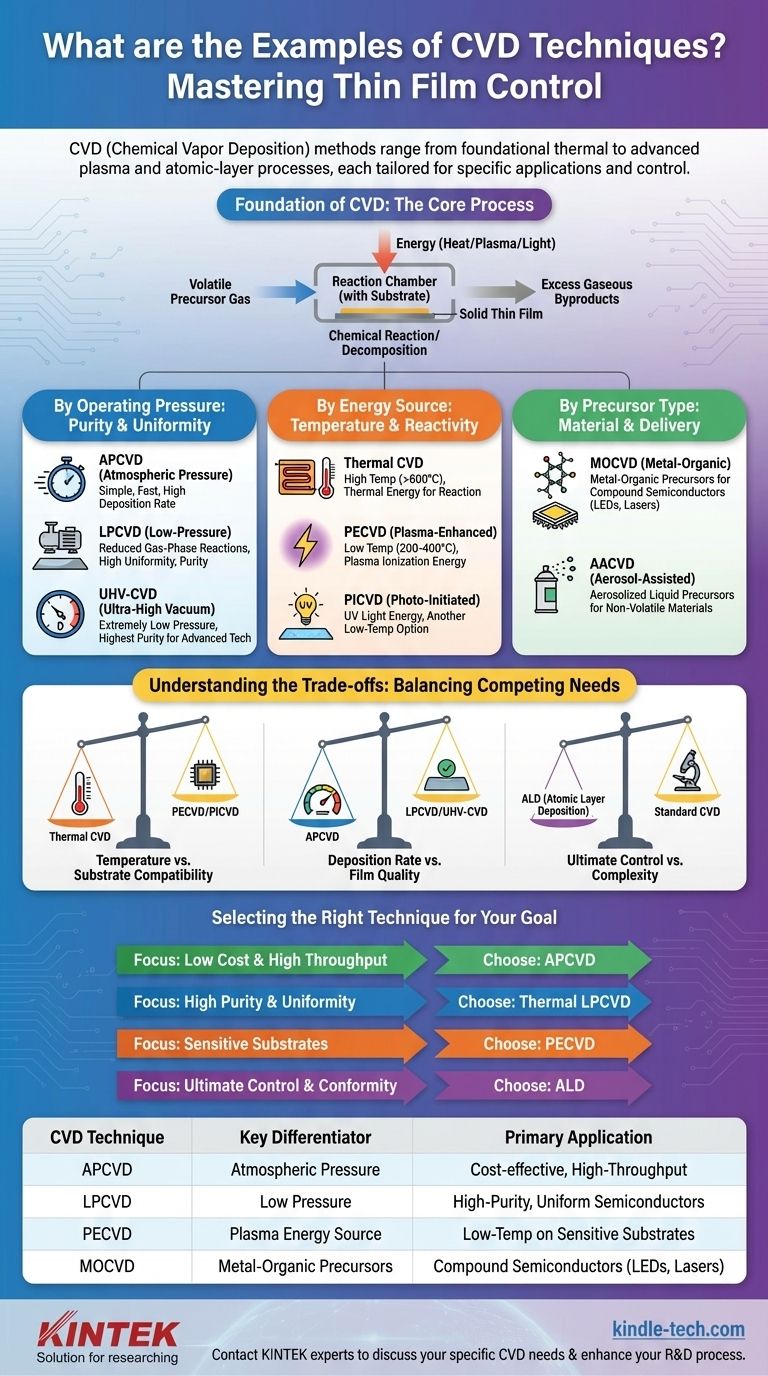

Die Grundlage der CVD: Funktionsweise

Bevor wir die verschiedenen Typen untersuchen, ist es wichtig, den Kernprozess zu verstehen, der sie vereint. CVD ist im Grunde eine Methode zur Erzeugung eines festen Materials, typischerweise eines Dünnfilms, aus gasförmigen Vorläufern.

Der Kernprozess: Vom Gas zum Feststoff

Nahezu alle CVD-Techniken folgen einigen grundlegenden Schritten. Zuerst werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer geleitet, die das zu beschichtende Objekt, das sogenannte Substrat, enthält. Zweitens wird Energie in die Kammer geleitet, wodurch die Vorläufergase auf der Oberfläche des Substrats reagieren oder sich zersetzen. Schließlich wird ein fester Dünnfilm auf dem Substrat abgeschieden, und überschüssige gasförmige Nebenprodukte werden entfernt.

Der spezifische "Typ" der CVD wird dadurch definiert, wie diese Schritte, insbesondere die Energiezufuhr und die Kammerbedingungen, gehandhabt werden.

Wie verschiedene CVD-Techniken kategorisiert werden

Die große Anzahl von CVD-Methoden kann durch Gruppierung nach dem wichtigsten Prozessparameter, den sie manipulieren, verstanden werden.

Nach Betriebsdruck

Der Druck in der Reaktionskammer beeinflusst direkt die Reinheit, Gleichmäßigkeit und Abscheidungsrate des Films.

- Atmosphärische Druck-CVD (APCVD): Dieser Prozess arbeitet bei normalem atmosphärischem Druck. Es ist eine relativ einfache und schnelle Technik, kann aber im Vergleich zu anderen Methoden zu Filmen mit geringerer Reinheit und Konformität führen.

- Niederdruck-CVD (LPCVD): Durch die Reduzierung des Kammerdrucks verlangsamt LPCVD unerwünschte Gasphasenreaktionen. Dies führt zu hochgradig gleichmäßigen und reinen Filmen, was sie zu einem Eckpfeiler der Halbleiterindustrie macht.

- Ultrahochvakuum-CVD (UHV-CVD): Bei extrem niedrigen Drücken minimiert diese Technik Verunreinigungen, um die höchstmögliche Filmreinheit zu erzielen, was für fortschrittliche Elektronik und Forschung entscheidend ist.

Nach Energiequelle

Die Methode zur Energiezufuhr für die chemische Reaktion ist ein wichtiges Unterscheidungsmerkmal, insbesondere hinsichtlich der erforderlichen Temperatur.

- Thermische CVD: Dies ist die konventionelle Methode, bei der das Substrat auf hohe Temperaturen (oft >600°C) erhitzt wird. Die Wärme liefert die thermische Energie, die zur Initiierung der Vorläuferzersetzung und Oberflächenreaktion benötigt wird.

- Plasmaverstärkte CVD (PECVD): Diese Technik verwendet ein elektrisches Feld, um ein Plasma (ein ionisiertes Gas) zu erzeugen. Die hochenergetischen Elektronen im Plasma liefern die Energie für die Reaktion, wodurch die Abscheidung bei viel niedrigeren Temperaturen (200-400°C) erfolgen kann.

- Photoinitiierte CVD (PICVD): Anstelle von Wärme oder Plasma verwendet diese Methode Licht, typischerweise ultraviolette (UV-)Strahlung, um die Vorläufergase aufzubrechen und den Abscheidungsprozess anzutreiben. Es ist eine weitere wertvolle Niedertemperaturtechnik.

Nach Vorläufertyp und -zufuhr

Die chemische Natur des Vorläufergases definiert das abzuscheidende Material und erfordert spezielle Techniken.

- Metallorganische CVD (MOCVD): Diese wichtige Unterklasse verwendet metallorganische Verbindungen als Vorläufer. MOCVD ist unerlässlich für die Herstellung hochwertiger Verbindungshalbleiterfilme, die in LEDs, Lasern und Hochleistungstransistoren verwendet werden.

- Aerosol-unterstützte CVD (AACVD): Diese Methode wird verwendet, wenn Vorläufer nicht flüchtig genug sind, um leicht in ein Gas umgewandelt zu werden. Der Vorläufer wird in einem Lösungsmittel gelöst, ein Aerosol wird erzeugt, und die winzigen Tröpfchen werden in die Kammer transportiert.

Die Kompromisse verstehen

Die Wahl einer CVD-Technik ist eine Frage des Ausgleichs konkurrierender Anforderungen. Es gibt keine einzige "beste" Methode; die optimale Wahl hängt vollständig vom Ziel ab.

Temperatur vs. Substratkompatibilität

Dies ist der kritischste Kompromiss. Thermische CVD erzeugt hervorragende Filme, aber ihre hohen Temperaturen können empfindliche Substrate wie Kunststoffe, Polymere oder bestimmte elektronische Komponenten beschädigen oder zerstören. PECVD und PICVD lösen dieses Problem, indem sie eine hochwertige Abscheidung bei niedrigen Temperaturen ermöglichen.

Abscheidungsrate vs. Filmqualität

Schneller ist nicht immer besser. Methoden wie APCVD können hohe Abscheidungsraten und einen hohen Durchsatz bieten, was sie für einfache Beschichtungen kostengünstig macht. Langsamere, kontrolliertere Prozesse wie LPCVD und UHV-CVD sind jedoch erforderlich, um die geringe Defektdichte und hohe Gleichmäßigkeit zu erreichen, die für die Mikroelektronik erforderlich sind.

Ultimative Kontrolle vs. Komplexität

Für die anspruchsvollsten Anwendungen bieten fortschrittliche Varianten eine unübertroffene Präzision. Die Atomlagenabscheidung (ALD), eine Unterart der CVD, verwendet sequentielle, selbstlimitierende Reaktionen, um einen Film Schicht für Schicht abzuscheiden. Dies bietet perfekte Konformität und Dickenkontrolle, ist aber ein sehr langsamer und komplexer Prozess.

Die richtige Technik für Ihr Ziel auswählen

Die Hauptanforderung Ihrer Anwendung bestimmt die am besten geeignete CVD-Technik.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und hohem Durchsatz liegt: APCVD ist oft die wirtschaftlichste Lösung für Anwendungen, bei denen eine perfekte Gleichmäßigkeit nicht entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Gleichmäßigkeit für robuste Materialien liegt: Thermische LPCVD ist ein Arbeitspferd der Halbleiterindustrie zur Herstellung von Filmen außergewöhnlicher Qualität.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Materialien liegt: PECVD ist die Standardwahl, die ein qualitativ hochwertiges Filmwachstum auf Kunststoffen, Polymeren und anderen Substraten ermöglicht, die hohen Temperaturen nicht standhalten.

- Wenn Ihr Hauptaugenmerk auf ultimativer Dickenkontrolle und Konformität auf 3D-Strukturen liegt: Die Atomlagenabscheidung (ALD) ist die definitive Technik, um perfekt gleichmäßige, porenfreie Beschichtungen zu erzielen.

Letztendlich geht es bei der Wahl der richtigen CVD-Technik darum, die spezifischen Kontrollen der Methode mit den gewünschten Eigenschaften Ihres endgültigen Dünnfilms abzugleichen.

Zusammenfassungstabelle:

| CVD-Technik | Hauptunterscheidungsmerkmal | Primäre Anwendung |

|---|---|---|

| APCVD | Atmosphärischer Druck | Kostengünstige Beschichtungen mit hohem Durchsatz |

| LPCVD | Niedriger Druck | Hochreine, gleichmäßige Filme für Halbleiter |

| PECVD | Plasma-Energiequelle | Niedertemperaturabscheidung auf empfindlichen Substraten |

| MOCVD | Metallorganische Vorläufer | Verbindungshalbleiter für LEDs und Laser |

Bereit, die perfekte CVD-Technik für Ihre Dünnfilmanwendung auszuwählen? Die Experten von KINTEK können Ihnen helfen, die Kompromisse zwischen Temperatur, Reinheit und Abscheidungsrate zu navigieren, um Ihre spezifischen Filmeigenschaften zu erreichen. Ob Sie mit robusten Halbleitern oder temperaturempfindlichen Polymeren arbeiten, KINTEK ist darauf spezialisiert, die richtige Laborausrüstung und Verbrauchsmaterialien für die einzigartigen Bedürfnisse Ihres Labors bereitzustellen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und zu erfahren, wie wir Ihren Forschungs- und Entwicklungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist die Auswirkung der Substrattemperatur? Beherrschen Sie die Qualität und Haftung von Dünnschichten

- Was ist CVD bei Dünnschichten? Der ultimative Leitfaden zur Hochleistungsbeschichtungstechnologie

- Was ist die Funktion der RF-Spule in einem ScN HVPE-Reaktor? Präzise Heizung für epitaktisches Wachstum erreichen

- Welche Arten des Sputterns gibt es? Ein Leitfaden zu DC-, RF-, Magnetron- und Ionenstrahlmethoden

- Was ist ein physikalisches Gasphasenabscheidungsverfahren? Ein Leitfaden für Hochleistungs-Dünnschichtbeschichtungen

- Warum werden CVD-Anlagen (Chemical Vapor Deposition) bei der Herstellung von Hochgeschwindigkeits-Kohlenstoffnanoröhrenfilmen eingesetzt?

- Was ist die chemische Abscheidungstechnik? Ein Leitfaden zum Aufbau hochleistungsfähiger Dünnschichten

- Was ist chemische Gasphasenabscheidung (Chemical Vapour Deposition, CVD) für Dünnschichten? Ein Leitfaden für hochleistungsfähige Oberflächentechnik