Das Endprodukt einer Kugelmühle ist ein direktes Ergebnis mehrerer steuerbarer Faktoren. Die wichtigsten davon sind die Drehgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (wie Größe, Material und Menge), die Eigenschaften des zu mahlenden Materials und die Dauer des Mahlprozesses. Zu verstehen, wie diese Variablen zu manipulieren sind, ist der Schlüssel zur Erzielung eines konsistenten und vorhersagbaren Ergebnisses.

Die Erzielung der gewünschten Partikelgröße hängt nicht von einer einzigen „perfekten“ Einstellung ab. Es geht darum, die dynamische Beziehung zwischen Mühlen-Geschwindigkeit, Mahlkörpern und Materialeigenschaften zu verstehen, um die Mahleffizienz mit der Endproduktqualität in Einklang zu bringen.

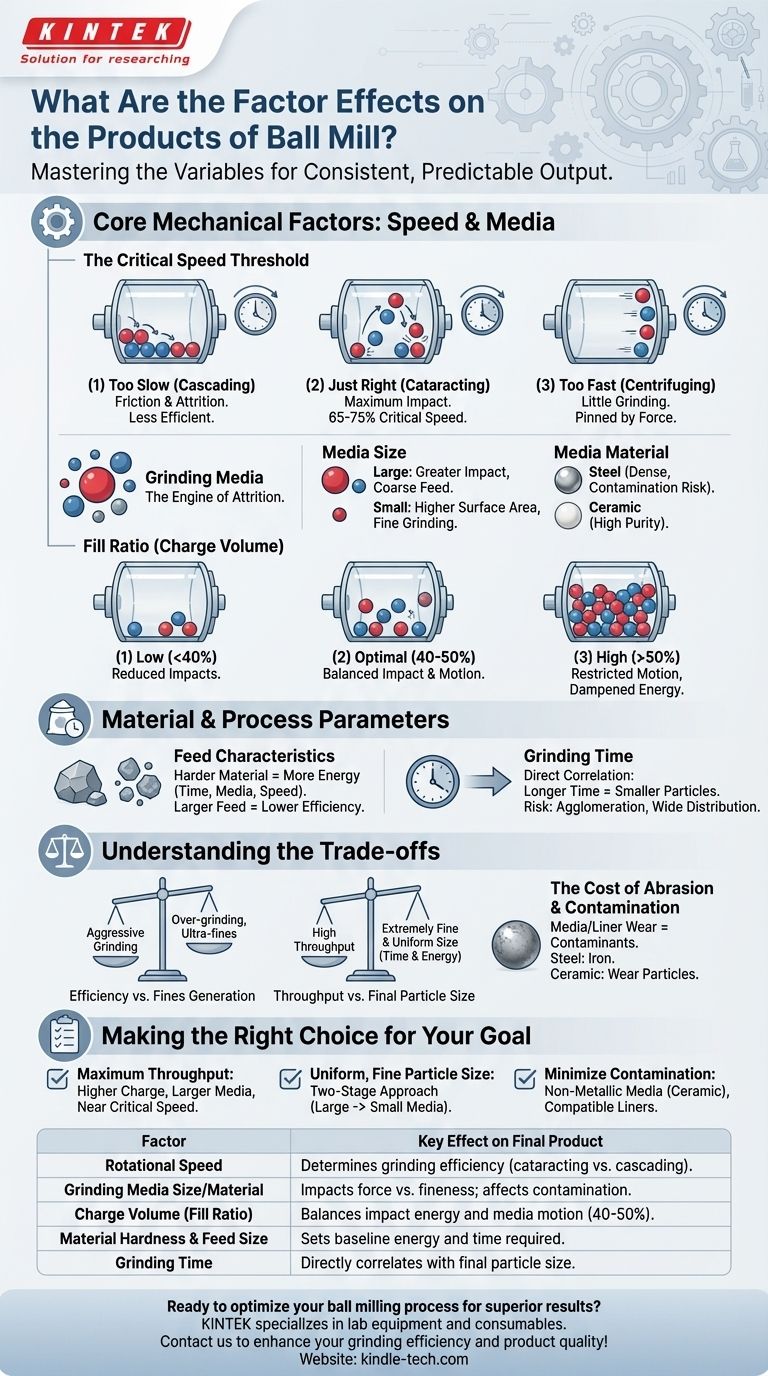

Wesentliche mechanische Faktoren: Geschwindigkeit und Mahlkörper

Der mechanische Aufbau der Mühle und ihrer Mahlkörper sind die primären Treiber der Mahlwirkung. Diese richtig einzustellen, ist der erste Schritt zur Prozesskontrolle.

Die kritische Geschwindigkeitsgrenze

Die Drehgeschwindigkeit einer Kugelmühle bestimmt die Bewegung der Mahlkörper. Diese Bewegung ist direkt für den Abbau des Materials verantwortlich.

- Zu langsam (Kaskadieren/Cascading): Die Kugeln rollen übereinander und erzeugen die Mahlwirkung hauptsächlich durch Reibung (Verschleiß/Attrition). Dies ist für das Brechen großer Partikel weniger effizient, kann aber für das Feinmahlen nützlich sein.

- Zu schnell (Zentrifugieren): Die Kugeln werden durch die Zentrifugalkraft an die Außenwand der Mühle gepresst. Sie fallen nicht mehr herab, und es findet kaum oder gar kein Mahlvorgang statt.

- Genau richtig (Kataraktieren/Cataracting): Bei einer „kritischen Geschwindigkeit“ (typischerweise 65–75 % der Zentrifugiergeschwindigkeit) werden die Kugeln die Wand hochgetragen und fallen dann auf das darunter liegende Material. Dies erzeugt die maximale Aufprallkraft und ist die effizienteste Geschwindigkeit für das allgemeine Mahlen.

Mahlkörper: Der Motor des Verschleißes

Die Kugeln selbst sind die Werkzeuge, die die Arbeit verrichten. Ihre Größe, Dichte und Materialart haben einen tiefgreifenden Einfluss auf das Endprodukt.

- Körpergröße: Größere, schwerere Kugeln erzeugen eine größere Aufprallkraft, ideal für den Abbau von grobem, hartem Einsatzmaterial. Kleinere Kugeln haben eine viel größere Oberfläche, wodurch sie effektiver für das Feinmahlen und die Erzeugung eines gleichmäßigen Endprodukts sind.

- Material der Mahlkörper: Kugeln bestehen üblicherweise aus Stahl, Edelstahl, Keramik oder sogar Gummi. Stahl ist dicht und effektiv, kann aber metallische Verunreinigungen einführen. Keramische Mahlkörper werden oft verwendet, wenn die Produktreinheit entscheidend ist.

Füllgrad: Ausgleich von Aufprall und Raum

Das „Füllvolumen“ bezieht sich auf den Prozentsatz des Innenvolumens der Mühle, der mit Mahlkörpern gefüllt ist.

Die optimale Füllung liegt typischerweise zwischen 40 % und 50 %. Ein niedrigerer Füllstand reduziert die Anzahl der Aufprälle und verlangsamt das Mahlen. Ein zu hoher Füllstand schränkt die Bewegung der Kugeln ein, dämpft ihren Fall und reduziert die Aufprallenergie.

Material- und Prozessparameter

Über die Mechanik der Maschine hinaus sind das Material, das Sie einfüllen, und die Dauer der Verarbeitung entscheidende Variablen, die Sie direkt steuern können.

Eigenschaften des Einsatzmaterials (Feed)

Der Ausgangszustand Ihres Materials legt die Basislinie für den gesamten Prozess fest. Ein härteres, weniger sprödes Material erfordert mehr Energie – entweder durch längere Mahlzeiten, schwerere Mahlkörper oder höhere Geschwindigkeiten –, um die gleiche Größenreduzierung wie ein weicheres Material zu erreichen.

Auch die anfängliche Partikelgröße spielt eine Rolle. Das Beschicken einer Mühle mit Material, das für die gewählten Mahlkörper zu groß ist, ist äußerst ineffizient.

Mahlzeit (Grinding Time)

Dies ist die am einfachsten anzupassende Variable. Bei gleichen anderen Faktoren führen längere Mahlzeiten zu kleineren Endpartikelgrößen.

Es gibt jedoch einen Punkt der abnehmenden Erträge. Übermäßiges Mahlen kann zur Agglomeration von Partikeln führen oder eine unerwünscht breite Verteilung der Partikelgrößen erzeugen.

Die Abwägungen verstehen

Die Optimierung eines Kugelmühlenprozesses ist immer ein Balanceakt. Die Verbesserung einer Kennzahl geht oft auf Kosten einer anderen.

Effizienz vs. Feinstkornbildung

Aggressives Mahlen – unter Verwendung hoher Geschwindigkeiten und großer, schwerer Mahlkörper – ist effizient, um die Partikelgröße schnell zu reduzieren. Dieser Hochenergieprozess kann jedoch einen Teil des Materials „übermahlen“ und eine große Menge ultrafeiner Partikel erzeugen, die unerwünscht sein können.

Durchsatz vs. Endpartikelgröße

Das Erreichen einer extrem feinen und gleichmäßigen Partikelgröße erfordert erhebliche Zeit und Energie. Dies reduziert direkt den Gesamtdurchsatz Ihres Betriebs. Sie müssen entscheiden, ob die Verarbeitungsgeschwindigkeit oder die Präzision des Endprodukts wichtiger ist.

Die Kosten für Abrieb und Kontamination

Alle Mahlkörper und Mühlenauskleidungen nutzen sich mit der Zeit ab. Dieser als Abrieb bezeichnete Prozess kann Verunreinigungen in Ihr Produkt einbringen.

Harte Stahlkugeln nutzen sich langsam ab, sind aber eine häufige Quelle für Eisenkontamination. Weichere Keramikmahlkörper können metallische Verunreinigungen eliminieren, nutzen sich aber möglicherweise schneller ab, geben ihr eigenes Material an das Produkt ab und erfordern einen häufigeren Austausch.

Die richtige Wahl für Ihr Ziel treffen

Ihre optimalen Einstellungen hängen vollständig davon ab, was Sie priorisieren. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Entwicklung Ihres spezifischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf maximalem Durchsatz liegt: Verwenden Sie eine höhere Kugelbeladung (etwa 50 %), größere Mahlkörper und arbeiten Sie nahe der kritischen Geschwindigkeit, um das Material schnell abzubauen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer gleichmäßigen, feinen Partikelgröße liegt: Ziehen Sie einen zweistufigen Ansatz in Betracht: ein anfängliches Mahlen mit größeren Mahlkörpern, gefolgt von einem zweiten, längeren Mahlen mit kleineren Mahlkörpern bei etwas geringerer Geschwindigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Produktkontamination liegt: Wählen Sie Keramik- oder andere nichtmetallische Mahlkörper und stellen Sie sicher, dass Ihre Mühlenauskleidung aus einem kompatiblen, abriebfesten Material wie Gummi oder einer bestimmten Keramik besteht.

Durch methodisches Anpassen dieser Variablen können Sie Ihre Kugelmühle von einem einfachen Zerkleinerer in ein Präzisionswerkzeug verwandeln.

Zusammenfassungstabelle:

| Faktor | Wesentliche Auswirkung auf das Endprodukt |

|---|---|

| Drehgeschwindigkeit | Bestimmt die Mahleffizienz (Kataraktieren vs. Kaskadieren). |

| Größe/Material der Mahlkörper | Beeinflusst die Aufprallkraft (große Kugeln) vs. Feinheit (kleine Kugeln); beeinflusst die Kontamination. |

| Füllvolumen (Füllgrad) | Gleicht Aufprallenergie und Medienbewegung aus (optimal 40–50 %). |

| Härte und Größe des Einsatzmaterials | Legt die Basisenergie und Zeit fest, die für die Größenreduzierung erforderlich ist. |

| Mahlzeit | Korreliert direkt mit der Endpartikelgröße (mit abnehmender Tendenz). |

Bereit, Ihren Kugelmühlenprozess für überlegene Ergebnisse zu optimieren? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Lösungen für die Mahlanforderungen Ihres Labors. Ob Sie sich auf die Erzielung einer bestimmten Partikelgröße, die Maximierung des Durchsatzes oder die Sicherstellung der Produktreinheit konzentrieren, unser Fachwissen kann helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Mahleffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten