Kurz gesagt, die Mahleffizienz wird durch ein komplexes Zusammenspiel zwischen den intrinsischen Eigenschaften des zu verarbeitenden Materials und den Betriebsparametern der Mühle selbst bestimmt. Zu den Schlüsselfaktoren gehören die Härte, der Feuchtigkeitsgehalt und die Viskosität des Materials sowie die angestrebte Endpartikelgröße.

Die Kernherausforderung beim Mahlen besteht nicht nur in der Größenreduzierung, sondern darin, die gewünschte Partikelgröße bei minimalem Energie- und Zeitaufwand zu erreichen. Wahre Effizienz ergibt sich aus der Erkenntnis, dass der Widerstand des Materials gegen Zerkleinerung die primäre Variable ist, die Sie steuern müssen.

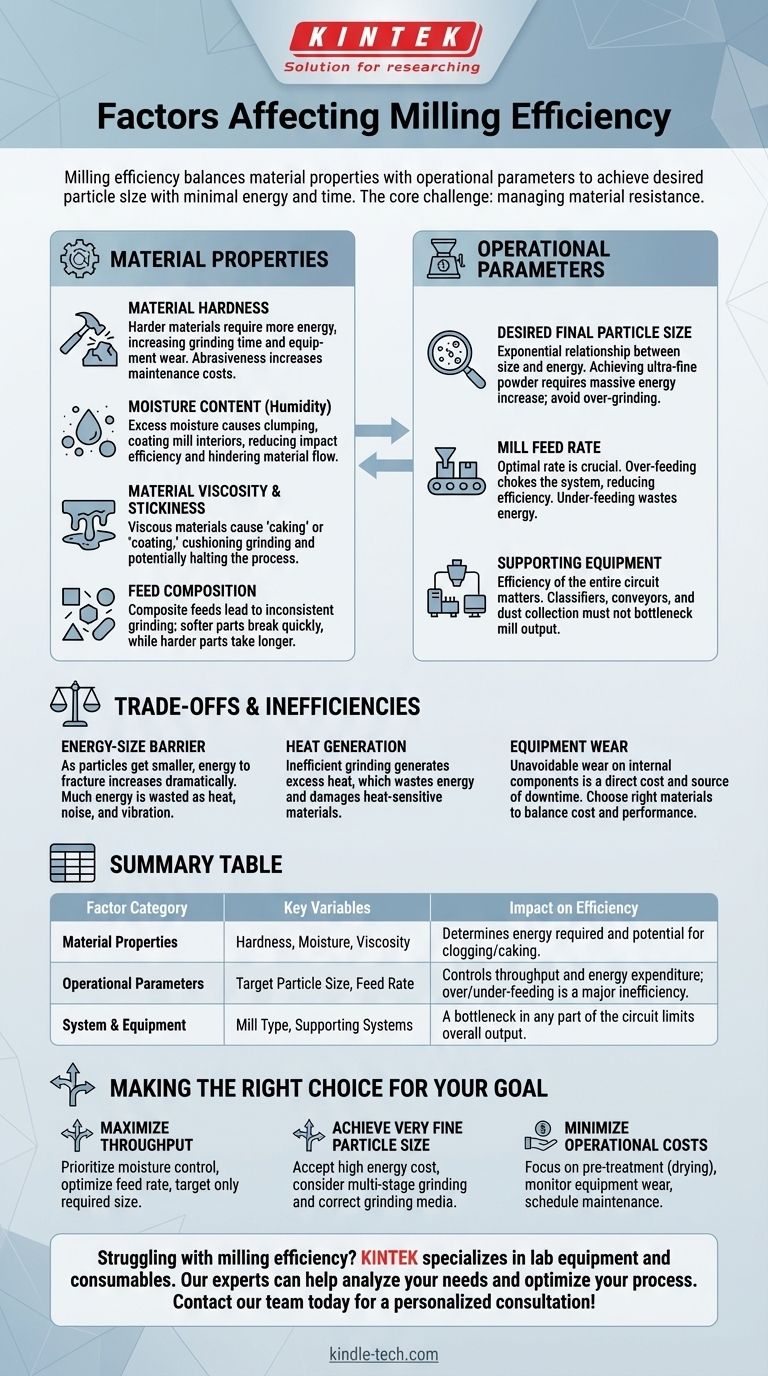

Der Einfluss von Materialeigenschaften

Die physikalische und chemische Beschaffenheit des zu mahlenden Materials ist der bedeutendste Einzelfaktor bei jedem Mahlprozess. Sie bestimmt die erforderliche Energie, den potenziellen Durchsatz und den Verschleiß Ihrer Ausrüstung.

Materialhärte

Härtere Materialien erfordern grundsätzlich mehr Energie zum Brechen. Dies führt direkt zu längeren Mahlzeiten oder einem höheren Stromverbrauch, um die gewünschte Partikelgröße zu erreichen. Abrasive Materialien beschleunigen auch den Verschleiß von Mühlenauskleidungen und Mahlkörpern, was die Wartungskosten und Ausfallzeiten erhöht.

Feuchtigkeitsgehalt (Luftfeuchtigkeit)

Überschüssige Feuchtigkeit kann dazu führen, dass Materialien klebrig werden und verklumpen. Anstatt zu brechen, verklumpen die Partikel und beschichten die Innenseite der Mühle und die Mahlkörper. Dies reduziert die Schlagwirkung erheblich und behindert den Materialfluss durch das System.

Materialviskosität und Klebrigkeit

Unabhängig von der Feuchtigkeit sind einige Materialien von Natur aus viskos oder klebrig. Dies führt zu erheblichen „Verbackungs“- oder „Beschichtungs“-Problemen in der Mühle, was die Mahlwirkung dämpft und den gesamten Prozess zum Stillstand bringen kann, wenn es nicht richtig gehandhabt wird.

Zufuhrzusammensetzung

Wenn das zugeführte Material ein Verbundwerkstoff aus mehreren Substanzen mit unterschiedlicher Härte oder Eigenschaften ist, kann dies zu einem inkonsistenten Mahlergebnis führen. Weichere Komponenten zerkleinern sich schnell, während härtere Komponenten mehr Zeit benötigen, was es schwierig macht, ein homogenes Endprodukt zu erzielen.

Die Rolle der Betriebsparameter

Wie Sie die Mühle konfigurieren und betreiben, ist die zweite Hälfte der Effizienzgleichung. Der Betrieb muss auf das Material abgestimmt sein, um erfolgreich zu sein.

Angestrebte Endpartikelgröße

Es besteht ein exponentieller Zusammenhang zwischen Partikelgröße und Energieeintrag. Das Mahlen eines groben Materials ist relativ energieeffizient, aber das Erreichen eines ultrafeinen Pulvers erfordert eine unverhältnismäßig hohe Steigerung von Energie und Zeit. Die Angabe einer feineren Partikelgröße als notwendig ist eine häufige Quelle für Ineffizienz.

Mahlgutzuführrate (Feed Rate)

Die Rate, mit der Sie Material in die Mühle einführen, ist entscheidend. Überfütterung kann das System verstopfen, die Mahlwirkung dämpfen und die Effizienz drastisch senken. Unterfütterung verschwendet Energie, da die Mühle ohne produktive Arbeit läuft. Die Ermittlung der optimalen Zufuhrrate ist der Schlüssel.

Unterstützende Ausrüstung

Die Effizienz des gesamten Kreislaufs, nicht nur der Mühle, ist wichtig. Dazu gehören die Leistung von Klassierern, Förderbändern und Staubabscheidesystemen. Ein Engpass in einer dieser unterstützenden Maßnahmen begrenzt direkt den Durchsatz der Mühle selbst.

Verständnis der Kompromisse und Ineffizienzen

Perfekte Effizienz ist unmöglich. Das Erkennen der inhärenten Kompromisse hilft Ihnen, Probleme zu diagnostizieren und realistische Leistungsziele festzulegen.

Die Energie-Größen-Barriere

Je kleiner die Partikel werden, desto drastisch steigt die Energie, die zur Erzeugung neuer Brüche erforderlich ist. Ein großer Teil der Energiezufuhr wird zwangsläufig in nicht produktive Wärme, Lärm und Vibration statt in nützliche Größenreduzierung umgewandelt. Dies ist eine grundlegende physikalische Begrenzung.

Wärmeerzeugung

Ineffizientes Mahlen erzeugt überschüssige Wärme. Dies stellt nicht nur verschwendete Energie dar, sondern kann auch hitzeempfindliche Materialien negativ beeinflussen, was zu chemischen Veränderungen oder Schmelzen führen kann, was den Mahlprozess weiter verkompliziert.

AusrVerschleiß

Eine unvermeidliche Folge des Mahlens ist der Verschleiß der internen Komponenten. Dies sind direkte Betriebskosten und eine Quelle für Ausfallzeiten. Die Wahl der richtigen Materialien für Mühlenauskleidungen und Mahlkörper ist eine entscheidende Entscheidung, um Kosten und Leistung auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Prozess zu optimieren, müssen Sie zunächst Ihr Hauptziel definieren. Unterschiedliche Ziele erfordern die Konzentration auf unterschiedliche Faktoren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie die Kontrolle des Feuchtigkeitsgehalts und die Optimierung der Zufuhrrate, um ein Ersticken der Mühle zu vermeiden. Mahlen Sie nicht übermäßig; zielen Sie nur auf die erforderliche Partikelgröße ab.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Akzeptieren Sie, dass dies ein energieintensives Ziel ist. Ziehen Sie mehrstufiges Mahlen in Betracht und stellen Sie sicher, dass Sie für die letzte Stufe die richtige Größe und Art von Mahlkörpern verwenden.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Achten Sie genau auf die Materialvorbehandlung, z. B. das Trocknen. Überwachen Sie die Ausrüstung regelmäßig auf Verschleiß, um katastrophale Ausfälle zu verhindern, und planen Sie vorbeugende Wartungen.

Letztendlich bedeutet die Beherrschung der Mahleffizienz, den Prozess als ein vollständiges System zu betrachten, in dem Material, Maschine und Betriebseinstellungen harmonisch zusammenarbeiten müssen.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Auswirkung auf die Effizienz |

|---|---|---|

| Materialeigenschaften | Härte, Feuchtigkeit, Viskosität | Bestimmt den erforderlichen Energieaufwand und das Potenzial für Verstopfung/Verbackung. |

| Betriebsparameter | Zielpartikelgröße, Zufuhrrate | Steuert Durchsatz und Energieaufwand; Über-/Unterfütterung ist eine große Ineffizienzquelle. |

| System & Ausrüstung | Mühlentyp, unterstützende Systeme (z. B. Klassierer) | Ein Engpass in einem Teil des Kreislaufs begrenzt den Gesamtdurchsatz. |

Haben Sie Probleme mit geringem Durchsatz, hohen Energiekosten oder inkonsistenten Partikelgrößen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für den Labormahlbedarf. Unsere Experten helfen Ihnen, Ihr spezifisches Material und Ihre Prozessziele zu analysieren, um die ideale Mühle auszuwählen und Ihre Betriebsparameter für Spitzenleistung zu optimieren. Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie wir Ihren Mahlprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Warum ist es notwendig, Zirkonoxid-Kugelmühlenbehälter und Mahlkörper bei der Herstellung von Siliziumkarbid (SiC)/Zirkonoxid-verstärkten Aluminiumoxid (ZTA)-Verbundkeramikpulvern zu verwenden?

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern