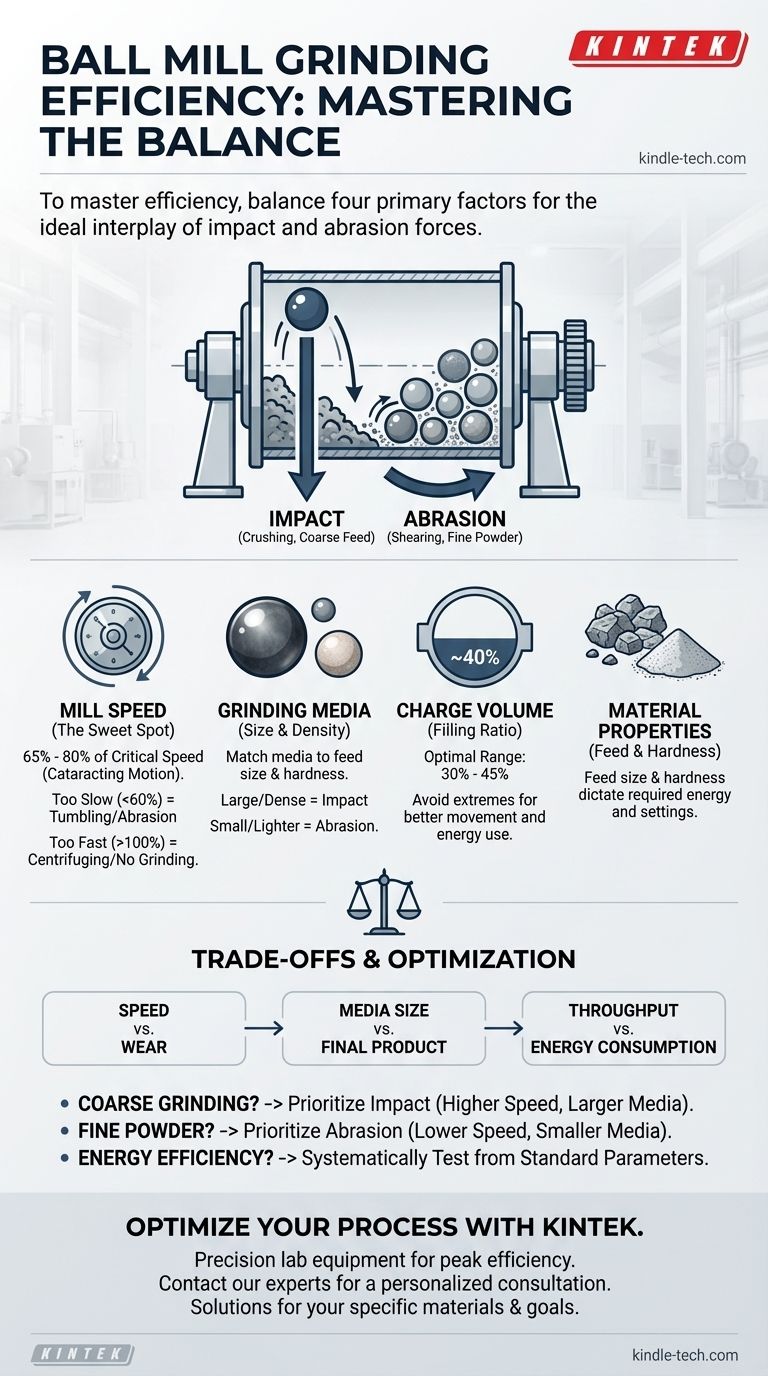

Um die Effizienz einer Kugelmühle zu beherrschen, müssen Sie das Zusammenspiel von vier Hauptfaktoren verstehen: die Rotationsgeschwindigkeit der Mühle, die Eigenschaften der Mahlkörper (deren Größe und Typ), die Eigenschaften des zu mahlenden Materials und das Volumen der Mühle, das von den Mahlkörpern eingenommen wird, auch bekannt als Füllgrad. Jede dieser Variablen steuert direkt die Kräfte im Inneren der Mühle und bestimmt das Endprodukt sowie den Energieverbrauch.

Das Kernprinzip der Kugelmühlenoptimierung besteht nicht darin, einen einzelnen Faktor zu maximieren, sondern ein präzises Gleichgewicht zu erreichen. Ziel ist es, die ideale Kombination aus Schlag- und Reibkräften zu schaffen, die für Ihr spezifisches Material und die gewünschte Partikelgröße erforderlich ist.

Die Mechanik des Mahlens: Schlag vs. Abrieb

Um die Effizienz zu steuern, müssen Sie zunächst die beiden grundlegenden Vorgänge verstehen, die in einer Kugelmühle ablaufen. Jede Anpassung, die Sie vornehmen, soll das Gleichgewicht zwischen diesen beiden Kräften beeinflussen.

Die Rolle des Schlags

Schlag ist die Zerkleinerungskraft, die entsteht, wenn Mahlkörper vom höchsten Punkt ihrer Rotation herabfallen. Dieser energiereiche Aufprall ist entscheidend, um große, grobe Aufgabepartikel in kleinere Stücke zu zerbrechen.

Die Rolle des Abriebs

Abrieb ist die Scher- oder Reibungskraft, die auftritt, wenn Mahlkörper aneinander und am Material rollen und gleiten. Dieser Vorgang ist für das Mahlen kleinerer Partikel zu einem sehr feinen Pulver verantwortlich.

Kritische Faktoren, die die Effizienz beeinflussen

Die Optimierung Ihres Prozesses erfordert einen methodischen Ansatz zur Anpassung der wichtigsten Betriebsparameter. Jeder hat einen deutlichen Einfluss auf das Gleichgewicht zwischen Schlag und Abrieb.

Mühlendrehzahl (Die kritische Drehzahlgrenze)

Die Rotationsgeschwindigkeit der Mühle ist wohl die einflussreichste Variable. Sie wird typischerweise in Bezug auf ihre "kritische Drehzahl" diskutiert – die theoretische Geschwindigkeit, bei der die Zentrifugalkraft die Mahlkörper an die Mühlenwand drücken würde.

- Zu langsam: Bei sehr niedrigen Drehzahlen (unter 60% der kritischen Drehzahl) rollen und kaskadieren die Mahlkörper einfach herab, was zu geringem Schlag und hauptsächlich abrasivem Mahlen führt. Dies ist ineffizient für das Brechen von grobem Material.

- Zu schnell: Wenn die Drehzahl die kritische Drehzahl erreicht oder überschreitet, werden die Mahlkörper gegen die Auskleidung geschleudert und durch die Zentrifugalkraft dort gehalten. Dies wird als "Zentrifugieren" bezeichnet, und es findet praktisch kein Mahlvorgang statt.

- Der optimale Bereich: Die optimale Effizienz liegt normalerweise zwischen 65% und 80% der kritischen Drehzahl. In diesem Bereich werden die Mahlkörper hoch genug gehoben, um eine "kaskadierende" Bewegung zu erzeugen, die die Schlagkräfte maximiert, ohne zu zentrifugieren, was zu einer effektiven Mischung aus Schlag und Abrieb führt.

Eigenschaften der Mahlkörper

Die Mahlkörper – die Kugeln selbst – sind die Werkzeuge der Zerkleinerung. Ihre Größe, Form und Dichte sind entscheidend.

- Mahlkörpergröße: Die Größe der Mahlkörper sollte proportional zur Größe des Aufgabematerials sein. Große, schwere Kugeln sind erforderlich, um die Aufprallenergie zu erzeugen, die zum Brechen großer Partikel benötigt wird. Kleinere Kugeln haben eine größere Oberfläche und eignen sich besser für das Feinmahlen durch Abrieb.

- Mahlkörpermaterial & -dichte: Dichteres Mahlmaterial, wie geschmiedeter Stahl, liefert deutlich mehr Aufprallenergie als leichteres Material, wie Keramik. Die Wahl hängt von der Härte des zu mahlenden Materials und etwaigen Kontaminationsbedenken ab.

Mühlenfüllvolumen (Füllgrad)

Dies bezieht sich auf den Prozentsatz des internen Volumens der Mühle, der im Ruhezustand von den Mahlkörpern gefüllt ist.

Das typische Füllvolumen liegt zwischen 30% und 45%. Eine geringe Füllung reduziert die Anzahl der Mahlereignisse und ist ineffizient. Eine übermäßig hohe Füllung schränkt die Bewegung der Mahlkörper ein, dämpft die Schlagkräfte und verschwendet Energie durch unnötiges Anheben von überschüssigem Gewicht.

Materialeigenschaften

Die Beschaffenheit des zu mahlenden Materials bestimmt jede andere Wahl, die Sie treffen.

- Aufgabegröße: Die Aufgabepartikel müssen klein genug sein, damit die gewählten Mahlkörper sie effektiv erfassen und zerbrechen können.

- Härte und Zähigkeit: Härtere Materialien erfordern größere Schlagkräfte zum Brechen, was dichtere, größere Mahlkörper und eine Drehzahl erfordert, die eine kaskadierende Bewegung begünstigt.

Die Kompromisse verstehen

Das Streben nach einer Leistungsmetrik geht oft auf Kosten einer anderen. Das Erkennen dieser Kompromisse ist der Schlüssel zu einem wirklich optimierten und kostengünstigen Betrieb.

Drehzahl vs. Verschleiß

Eine Erhöhung der Mühlendrehzahl kann den Durchsatz steigern, beschleunigt aber auch dramatisch die Verschleißrate sowohl der Mahlkörper als auch der Mühlenverkleidungen. Dies ist ein direkter Kompromiss zwischen Produktionsrate und Betriebskosten.

Mahlkörpergröße vs. Endprodukt

Die Verwendung großer Mahlkörper ist effektiv zum Brechen von grobem Aufgabematerial, aber sehr ineffizient zur Herstellung sehr feiner Pulver. Umgekehrt führt die Verwendung kleiner Mahlkörper zum Mahlen von großem Aufgabematerial zu langsamen Produktionsraten und Energieverschwendung. Eine abgestufte Füllung mit mehreren Größen wird oft verwendet, um dies auszugleichen.

Durchsatz vs. Energieverbrauch

Eine Mühle auf maximalen Durchsatz zu trimmen, indem die Aufgabemenge erhöht wird, führt oft zu einem weniger effizienten Mahlvorgang. Dies führt zu einem höheren Energieverbrauch (kWh) pro Tonne Endprodukt, da das Material möglicherweise zu schnell durchläuft, ohne die Zielpartikelgröße zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebseinstellungen sollten eine direkte Widerspiegelung Ihres Hauptziels sein. Nutzen Sie diese Prinzipien als Ausgangspunkt für die Prozessoptimierung.

- Wenn Ihr Hauptaugenmerk auf dem Grobmahlen (primäre Zerkleinerung) liegt: Priorisieren Sie Schlagkräfte, indem Sie größere, dichtere Mahlkörper verwenden und die Mühle im oberen Bereich des optimalen Drehzahlbereichs (75-80% der kritischen Drehzahl) betreiben, um Kaskadierung zu fördern.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines feinen Pulvers liegt: Priorisieren Sie Abrieb, indem Sie kleinere Mahlkörper verwenden, um die Oberflächenkontaktfläche zu maximieren, und eine etwas niedrigere Drehzahl (65-70% der kritischen Drehzahl), die Kaskadierung und Rollen fördert.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Beginnen Sie mit Standardparametern (z. B. 40% Füllung, 75% Drehzahl) und testen Sie systematisch kleine Anpassungen, um den geringsten Energieverbrauch zu finden, der dennoch die erforderliche Partikelgröße und den Durchsatz erreicht.

Letztendlich ist das Erreichen der Spitzenleistung einer Kugelmühle ein Prozess des Ausgleichs dieser miteinander verbundenen Variablen, um die ideale Mahlumgebung für Ihre spezifische Anwendung zu schaffen.

Zusammenfassungstabelle:

| Faktor | Schlüsseleinfluss auf die Effizienz | Optimaler Bereich/Überlegung |

|---|---|---|

| Mühlendrehzahl | Gleicht Schlag- vs. Abriebkräfte aus | 65% - 80% der kritischen Drehzahl |

| Mahlkörper | Größe und Dichte bestimmen den Bruchmechanismus | Größe an Aufgabematerial anpassen; dichtere Mahlkörper für härtere Materialien |

| Materialeigenschaften | Härte und Aufgabegröße bestimmen den erforderlichen Energieaufwand | Kleineres Aufgabematerial für effizientes Mahlen |

| Füllvolumen (Füllgrad) | Beeinflusst die Bewegung der Mahlkörper und den Energieverbrauch | Typischerweise 30% - 45% des Mühlenvolumens |

Optimieren Sie Ihren Mahlprozess mit KINTEK

Haben Sie Schwierigkeiten, Durchsatz, Partikelgröße und Energieverbrauch in Ihrem Labor in Einklang zu bringen? KINTEK ist spezialisiert auf Präzisionslaborgeräte, einschließlich Kugelmühlen und Mahlkörper, um Ihnen zu helfen, Spitzenleistung zu erzielen. Unsere Experten können Sie bei der Auswahl der richtigen Konfiguration für Ihre spezifischen Materialien und Ziele unterstützen, wodurch Sie Zeit sparen und Betriebskosten senken.

Kontaktieren Sie noch heute unser technisches Team für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen die Produktivität und Ergebnisse Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Mini Planetenkugelmühle für Labormahlen

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Flüssigstickstoff Kryo-Mühle Cryomill Luftstrom Ultrafine Pulverisierer

- Kleine Spritzgießmaschine für Laboranwendungen

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Was sind die einzigartigen Energietransfermerkmale von PBMs? Beherrschen Sie die komplexe heterozyklische Synthese

- Welche Rolle spielt eine Planetenkugelmühle in sulfidbasierten Festkörperbatterien? Hochleistungs-Kathoden entwickeln

- Was ist die Funktion einer Planetenkugel-Mühle bei der Herstellung von MAX-Phasen-Pulvern? Erreichen Sie hochreine atomare Homogenität

- Welche spezifische Rolle spielt eine Planetenkugelmühle bei der Herstellung von LPS-Sulfid-Elektrolyten? Höhere Leitfähigkeit freischalten

- Was ist die Funktion einer Planetenkugelmühle bei der Herstellung von Li7P2S8I? Meistere die hochenergetische mechanochemische Synthese