Im Kern mahlt eine Kugelmühle Material, indem sie einen Zylinder mahlt, der mit Mahlkörpern, typischerweise Stahl- oder Keramikkugeln, gefüllt ist. Während sich der Zylinder dreht, werden die Kugeln angehoben und fallen dann herunter, wodurch das Material durch Aufprall zerkleinert wird. Gleichzeitig verursacht die kaskadierende und reibende Bewegung der Kugeln aneinander und am Material eine Abrasion, die die Partikelgröße weiter reduziert.

Die Wirksamkeit einer Kugelmühle ist kein Zufall; sie ist die kontrollierte Anwendung von zwei unterschiedlichen physikalischen Kräften – Aufprall (Impact) und Abrasion (Attrition). Die Beherrschung des Gleichgewichts zwischen diesen Kräften durch Anpassung der Drehzahl, der Mahlkörpergröße und der Materialbeladung ist der Schlüssel zur Erzielung eines spezifischen und konsistenten Endprodukts.

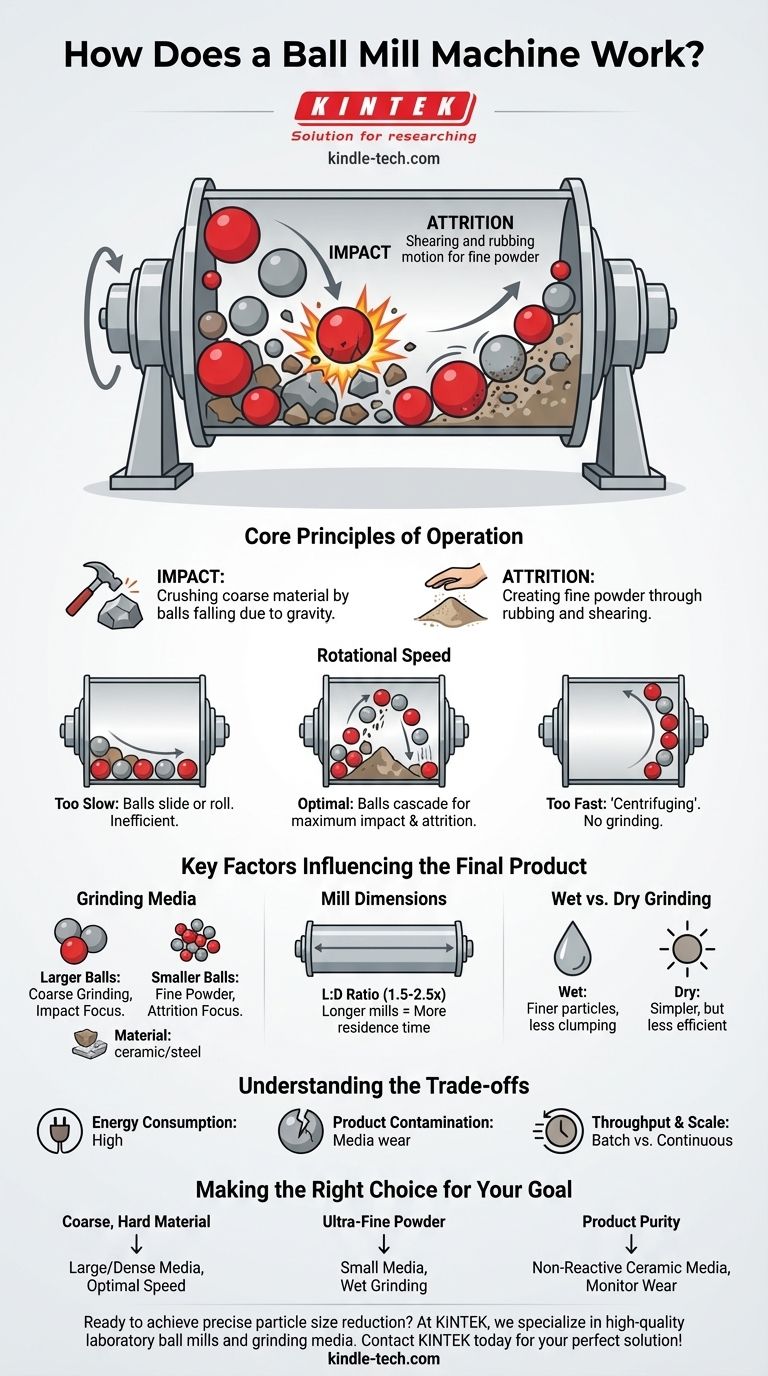

Die Grundprinzipien des Betriebs

Eine Kugelmühle mag wie ein einfaches Instrument der rohen Gewalt erscheinen, aber ihr Betrieb wird von präzisen mechanischen Prinzipien bestimmt. Das Verständnis dieser Prinzipien ist entscheidend für die Kontrolle des Ergebnisses.

Der Mahlmechanismus: Aufprall (Impact)

Die primäre Kraft zum Zerkleinern grober Materialien ist der Aufprall. Während sich die Trommel der Mühle dreht, hebt sie die Mahlkugeln an der Seite des Zylinders hoch. Sobald sie eine bestimmte Höhe erreicht haben, überwindet die Schwerkraft die Zentrifugalkraft, und die Kugeln fallen herunter, wobei sie mit erheblicher Kraft auf das darunter liegende Material treffen.

Diese Aktion ähnelt dem wiederholten Schlagen eines Steins mit einem Hammer, was Brüche verursacht und große Stücke in kleinere zerlegt.

Der Mahlmechanismus: Abrasion (Attrition)

Die sekundäre Kraft, die Abrasion, ist für die Erzeugung sehr feiner Pulver verantwortlich. Abrasion tritt auf, wenn die Kugeln übereinander kaskadieren, wodurch eine Scherkraft- und Reibungswirkung entsteht.

Diese ständige Reibung mahlt die Partikel ab, glättet ihre Oberflächen und reduziert sie auf die gewünschte Feinheit. Diese Kraft ist am stärksten ausgeprägt, wenn kleinere Mahlkörper verwendet werden, da diese eine viel größere Oberfläche für die Reibung bieten.

Die entscheidende Rolle der Drehzahl

Die Geschwindigkeit der Trommel ist der wichtigste Betriebsparameter.

- Zu langsam: Wenn die Geschwindigkeit zu niedrig ist, rutschen oder rollen die Kugeln einfach an der Innenseite der Trommel herunter. Dies erzeugt etwas Abrasion, aber fast keinen Aufprall, was den Prozess für das Zerbrechen größerer Partikel sehr ineffizient macht.

- Zu schnell: Wenn die Geschwindigkeit zu hoch ist, drückt die Zentrifugalkraft die Kugeln an die Wand der Trommel. Dies wird als „Zentrifugieren“ bezeichnet und führt dazu, dass fast keine Relativbewegung stattfindet, wodurch der Mahlprozess vollständig stoppt.

- Optimale Geschwindigkeit: Die ideale Geschwindigkeit ermöglicht es, dass die Kugeln fast bis zur Oberseite der Trommel getragen werden, bevor sie herabfallen, wodurch die Aufprallenergie maximiert wird, während gleichzeitig die Abrasion ermöglicht wird.

Wichtige Faktoren, die das Endprodukt beeinflussen

Über die Grundprinzipien hinaus bestimmen mehrere Faktoren die Effizienz und das Ergebnis des Mahlprozesses.

Eigenschaften der Mahlkörper

Die Kugeln selbst sind eine kritische Variable. Größere, schwerere Kugeln sind effektiver beim Zerkleinern grober Einsatzmaterialien durch Aufprall. Kleinere Kugeln werden verwendet, um feinere Produkte herzustellen, da sie die Hohlräume zwischen größeren Kugeln füllen und die gesamte verfügbare Oberfläche für die Abrasion erhöhen.

Das Material der Mahlkörper – typischerweise Stahl, Keramik oder Stein – wird basierend auf der erforderlichen Dichte, Härte und dem Potenzial für Produktkontamination ausgewählt.

Mühlenabmessungen

Kugelmühlen werden oft durch ein Längen-zu-Durchmesser-Verhältnis von 1,5 bis 2,5 charakterisiert. Dieses längliche Design stellt sicher, dass das Material, das an einem Ende zugeführt wird, genügend „Verweilzeit“ in der Mühle hat, um auf die erforderliche Feinheit gemahlen zu werden, bevor es in einem kontinuierlichen System am anderen Ende austritt.

Nass- vs. Trockenmahlung

Der Prozess kann trocken oder nass (in Suspension) durchgeführt werden. Die Trockenmahlung ist einfacher, aber die Nassmahlung kann die Effizienz steigern, den Energieverbrauch senken und die Herstellung noch feinerer Partikel ermöglichen, indem verhindert wird, dass Pulver verklumpen.

Die Abwägungen verstehen

Obwohl Kugelmühlen leistungsstark sind, sind sie nicht ohne Einschränkungen. Eine nüchterne Betrachtung ihrer Kompromisse ist unerlässlich.

Energieverbrauch

Kugelmühlen sind energieintensive Maschinen. Es wird eine erhebliche Menge an Leistung benötigt, um die schwere Trommel und ihre Ladung aus Mahlkörpern und Material zu drehen. Diese Betriebskosten sind ein wichtiger Faktor für großtechnische industrielle Anwendungen.

Produktkontamination

Der ständige Aufprall und die Abrasion führen dazu, dass sich die Mahlkörper mit der Zeit abnutzen. Dieser Verschleiß führt geringe Mengen des Mahlkörpermaterials in das Endprodukt ein. Bei Anwendungen mit hoher Reinheit, wie Pharmazeutika oder bestimmte Keramiken, kann diese Kontamination ein kritisches Problem darstellen.

Durchsatz und Maßstab

Kugelmühlen können im Chargenbetrieb (Laden, Laufen und Entleeren für jeden Arbeitsgang) oder im kontinuierlichen Betrieb (konstante Zufuhr und Austrag) arbeiten. Während der kontinuierliche Betrieb einen hohen Durchsatz ermöglicht, kann der Gesamtprozess im Vergleich zu anderen Mahlverfahren wie Hammermühlen, die einen Hochgeschwindigkeits-Direktaufprall nutzen, langsamer sein.

Die richtige Wahl für Ihr Ziel treffen

Ihre Mahlstrategie sollte direkt auf Ihr Endziel abgestimmt sein. Nutzen Sie diese Prinzipien, um Ihre Entscheidungsfindung zu leiten.

- Wenn Ihr Hauptaugenmerk auf dem Zerkleinern grober, harter Materialien liegt: Priorisieren Sie große, dichte Mahlkörper, um die Aufprallkräfte in einer Mühle mit optimaler Geschwindigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines ultrafeinen Pulvers liegt: Verwenden Sie eine Ladung kleinerer Mahlkörper, um die Oberfläche und die Abrasion zu maximieren, und erwägen Sie die Nassmahlung, um Agglomeration zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Wählen Sie nicht reaktive keramische Mahlkörper und überwachen Sie die Verschleißraten genau, um die Kontamination zu minimieren.

Durch das Verständnis dieser grundlegenden Variablen können Sie den Kugelschleifprozess effektiv gestalten, um Ihre spezifischen materialtechnischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Wichtiger Faktor | Rolle im Mahlprozess | Auswirkung auf das Endprodukt |

|---|---|---|

| Drehzahl | Bestimmt die Kaskade der Mahlkugeln | Zu langsam: ineffizient. Zu schnell: kein Mahlen. Optimal: maximiert Aufprall & Abrasion. |

| Mahlkörper (Kugeln) | Die Werkzeuge, die Aufprall- und Abriebkräfte liefern | Größere Kugeln: grobes Mahlen. Kleinere Kugeln: feines Pulver. Material beeinflusst die Reinheit. |

| Nass- vs. Trockenmahlung | Die Umgebung, in der das Mahlen stattfindet | Nass: feinere Partikel, weniger Agglomeration. Trocken: einfachere Einrichtung. |

| Mühlenabmessungen (L:D-Verhältnis) | Steuert die Verweilzeit des Materials | Längere Mühlen (kontinuierlich) ermöglichen ein vollständigeres Mahlen des Einsatzmaterials. |

Bereit, eine präzise Partikelgrößenreduzierung in Ihrem Labor zu erreichen? Die Prinzipien von Aufprall und Abrasion sind der Schlüssel zu einem effektiven Kugelschleifprozess. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Labor-Kugelmühlen und Mahlkörper, die auf Ihre spezifische Anwendung zugeschnitten sind – ob Sie grobe Materialien zerkleinern oder ultrafeine Pulver mit hoher Reinheit herstellen müssen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Ausrüstung, um Ihre Mahlstrategie zu optimieren und die Effizienz Ihres Labors zu verbessern.

Kontaktieren Sie KINTELK noch heute, um Ihre Anforderungen an das Labormahlen zu besprechen und die perfekte Kugelmühlenlösung für Sie zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Hybrider Hochenergie-Vibrationskugel-Mühle für Laboranwendungen

Andere fragen auch

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen