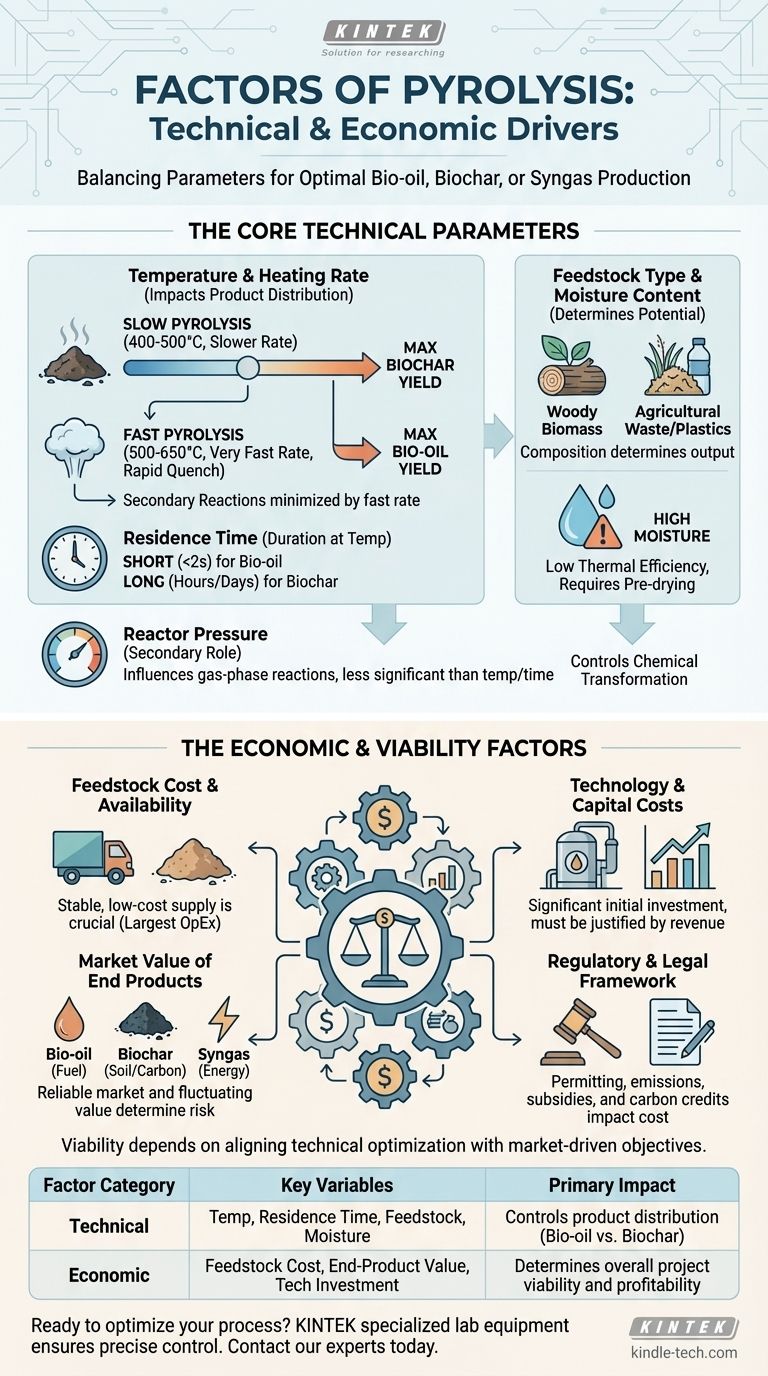

Kurz gesagt, die Faktoren der Pyrolyse lassen sich in zwei verschiedene Kategorien einteilen: die technischen Parameter, die die chemische Reaktion steuern, und die wirtschaftlichen Bedingungen, die die allgemeine Tragfähigkeit eines Projekts bestimmen. Zu den wichtigsten technischen Faktoren gehören Temperatur, Verweilzeit, Art des Ausgangsmaterials und Feuchtigkeitsgehalt, während die wirtschaftlichen Faktoren durch die Kosten des Ausgangsmaterials, den Wert der Endprodukte und die anfängliche Technologieinvestition bestimmt werden.

Die zentrale Herausforderung der Pyrolyse besteht nicht nur darin, einen thermischen Prozess zu steuern, sondern diese technischen und wirtschaftlichen Hebel strategisch auszubalancieren. Die „optimalen“ Bedingungen hängen vollständig von Ihrem Endziel ab, sei es die Maximierung von flüssigem Kraftstoff, fester Biokohle oder der Gesamtrentabilität des Projekts.

Die wichtigsten technischen Parameter

Um das Ergebnis der Pyrolyse zu steuern, müssen Sie zunächst die primären technischen Eingaben verstehen, die die chemische Umwandlung des Ausgangsmaterials bestimmen.

Temperatur und Aufheizrate

Die Temperatur ist der kritischste Faktor bei der Pyrolyse. Sie beeinflusst direkt die Produktverteilung (das Verhältnis von Gas-, Flüssig- und Feststoffausbeute).

Eine langsamere Aufheizrate bei niedrigeren Temperaturen (etwa 400–500 °C) ermöglicht Sekundärreaktionen und maximiert die Ausbeute an fester Biokohle. Dies wird als langsame Pyrolyse bezeichnet.

Umgekehrt minimiert eine sehr schnelle Aufheizrate bei mittleren Temperaturen (etwa 500–650 °C) mit schneller Abschreckung Sekundärreaktionen und maximiert die Ausbeute an flüssigem Bioöl. Dies wird als schnelle Pyrolyse bezeichnet.

Art des Ausgangsmaterials und Feuchtigkeitsgehalt

Die Zusammensetzung Ihres Eingangsmaterials oder Ausgangsmaterials bestimmt grundlegend die möglichen Ergebnisse. Eine holzige Biomasse, die reich an Zellulose und Lignin ist, liefert andere Ergebnisse als landwirtschaftliche Abfälle oder Kunststoffe.

Ebenso wichtig ist der Feuchtigkeitsgehalt. Wasser im Ausgangsmaterial muss verdampft werden, bevor die Pyrolyse beginnen kann, was eine erhebliche Menge an Energie verbraucht. Ein hoher Feuchtigkeitsgehalt verringert die Gesamtwärmeeffizienz des Prozesses, wodurch die Vortrocknung für viele Betriebe ein entscheidender Schritt wird.

Verweilzeit

Die Verweilzeit ist die Dauer, die das Ausgangsmaterial bei Reaktionstemperatur im Pyrolyse-Reaktor verbringt.

Sie arbeitet zusammen mit der Temperatur. Die schnelle Pyrolyse verwendet eine sehr kurze Verweilzeit (oft weniger als 2 Sekunden), um das Material schnell zu verdampfen und als Bioöl zu kondensieren. Die langsame Pyrolyse verwendet eine viel längere Verweilzeit (Stunden oder sogar Tage), um die vollständige Verkohlung des Materials zu fester Biokohle zu gewährleisten.

Reaktordruck

Obwohl Temperatur und Verweilzeit die dominierenden Faktoren sind, spielt auch der Druck eine Rolle. Die meisten Pyrolysesysteme arbeiten bei oder nahe atmosphärischem Druck.

Eine Druckerhöhung kann die Zusammensetzung der sekundären Gasphasenreaktionen beeinflussen, aber für die meisten Biomasseanwendungen ist ihre Auswirkung weniger signifikant als die der anderen Variablen.

Die wirtschaftlichen und Tragfähigkeitsfaktoren

Ein technisch perfekter Pyrolyseprozess ist nutzlos, wenn er wirtschaftlich nicht tragfähig ist. Diese Faktoren bestimmen, ob ein Projekt in der realen Welt erfolgreich sein kann.

Kosten und Verfügbarkeit des Ausgangsmaterials

Für die meisten Pyrolysebetriebe sind die Kosten für die Beschaffung und den Transport des Ausgangsmaterials der größte laufende Betriebskostenfaktor. Ein erfolgreiches Projekt erfordert eine stabile, konsistente und kostengünstige Versorgung mit geeignetem Material.

Technologie- und Kapitalkosten

Die anfängliche Investition in den Pyrolyse-Reaktor und die zugehörige Ausrüstung (Zerkleinerer, Trockner, Lagertanks) ist erheblich. Die Kosten der Technologie müssen durch den potenziellen Umsatz aus den Endprodukten gerechtfertigt werden.

Marktwert der Endprodukte

Dies ist die Einnahmenseite der Gleichung und oft der kritischste Faktor für die Tragfähigkeit. Sie benötigen einen zuverlässigen Markt für das produzierte Bioöl, die Biokohle oder das Synthesegas. Der Wert dieser Produkte kann schwanken, was ein Marktrisiko darstellt.

Der regulatorische und rechtliche Rahmen

Genehmigungsverfahren, Emissionsvorschriften und Abfallentsorgungsgesetze können erhebliche Hürden und Kosten verursachen. Umgekehrt können staatliche Anreize, Kohlenstoffgutschriften oder Subventionen für erneuerbare Energien die finanzielle Aussicht eines Projekts dramatisch verbessern.

Die Kompromisse verstehen

Die Optimierung der Pyrolyse ist ein Spiel des Ausgleichs konkurrierender Prioritäten. Die Verbesserung eines Aspekts geht oft auf Kosten eines anderen.

Bioöl vs. Biokohle: Der primäre Konflikt

Sie können nicht gleichzeitig die Ausbeute an Bioöl und Biokohle maximieren. Die Bedingungen, die das eine begünstigen, sind für das andere nachteilig. Es muss eine klare Entscheidung darüber getroffen werden, welches Produkt das Hauptziel ist, basierend auf Marktnachfrage und Wert.

Effizienz vs. Kosten

Das Vortrocknen von feuchtem Ausgangsmaterial verbessert die thermische Effizienz des Reaktors, erfordert jedoch zusätzliche Ausrüstung und Energie, was sowohl die Kapital- als auch die Betriebskosten erhöht. Die zusätzlichen Kosten für das Trocknen müssen durch den Mehrwert der verbesserten Effizienz ausgeglichen werden.

Ihren Prozess an Ihr Ziel anpassen

Ihr Ansatz zur Pyrolyse sollte durch Ihr primäres Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Biokohle für die Landwirtschaft oder Kohlenstoffabscheidung liegt: Verwenden Sie langsame Pyrolyse mit niedrigeren Temperaturen und längeren Verweilzeiten, um die feste Kohleausbeute zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von flüssigem Bioöl als Kraftstoffquelle liegt: Verwenden Sie schnelle Pyrolyse mit sehr hohen Aufheizraten und kurzen Verweilzeiten.

- Wenn Ihr Hauptaugenmerk auf der Energieerzeugung vor Ort liegt: Optimieren Sie den Prozess so, dass eine Mischung aus brennbarem Synthesegas und Bioöl entsteht, die zur Versorgung der Anlage selbst verwendet werden kann.

- Wenn Ihr Hauptaugenmerk auf der wirtschaftlichen Tragfähigkeit liegt: Sichern Sie sich zunächst ein kostengünstiges Ausgangsmaterial und bestätigen Sie einen stabilen Markt für Ihr gewähltes Endprodukt, bevor Sie in Technologie investieren.

Letztendlich hängt die erfolgreiche Implementierung der Pyrolyse davon ab, diese technischen und wirtschaftlichen Faktoren mit einem klaren, marktorientierten Ziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Haupteinfluss |

|---|---|---|

| Technisch | Temperatur, Verweilzeit, Art des Ausgangsmaterials, Feuchtigkeitsgehalt | Steuert die Produktverteilung (Bioöl vs. Biokohle) |

| Wirtschaftlich | Kosten des Ausgangsmaterials, Wert des Endprodukts, Technologieinvestition | Bestimmt die allgemeine Projekttragfähigkeit und Rentabilität |

Bereit, Ihren Pyrolyseprozess zu optimieren? Die richtige Laborausrüstung ist entscheidend für die präzise Steuerung von Temperatur, Verweilzeit und Ausgangsmaterialvorbereitung. KINTEK ist spezialisiert auf hochwertige Laborreaktoren, Öfen und Vorbereitungsausrüstung, um Sie dabei zu unterstützen, Ihre Pyrolyseparameter genau zu testen und zu skalieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Sie bei der Erreichung Ihrer spezifischen Ziele für die Bioöl-, Biokohle- oder Synthesegasproduktion unterstützen können.

Kontaktieren Sie uns für eine Beratung

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

Andere fragen auch

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Was ist die Hochtemperatur von Keramikrohren? Von 1100°C bis 1800°C, wählen Sie das richtige Material