Unter typischen Laborbedingungen ist ein Rohrofen, der mit einem Standard-Quarzrohr ausgestattet ist, für den Betrieb unter Vakuum oder einem sehr niedrigen Überdruck ausgelegt. Dieser Druck darf 0,2 bar nicht überschreiten, was 3 psi oder 0,02 MPa entspricht. Eine Überschreitung dieser strengen Niederdruckgrenze birgt das Risiko eines strukturellen Versagens des Prozessrohrs, insbesondere bei erhöhten Temperaturen.

Ein Rohrofen ist im Grunde ein Gerät mit kontrollierter Atmosphäre, kein Hochdruckreaktor. Seine Betriebsgrenzen werden durch die Materialeigenschaften des Prozessrohrs bestimmt, das sowohl Druckunterschieden als auch Thermoschock sehr anfällig ist.

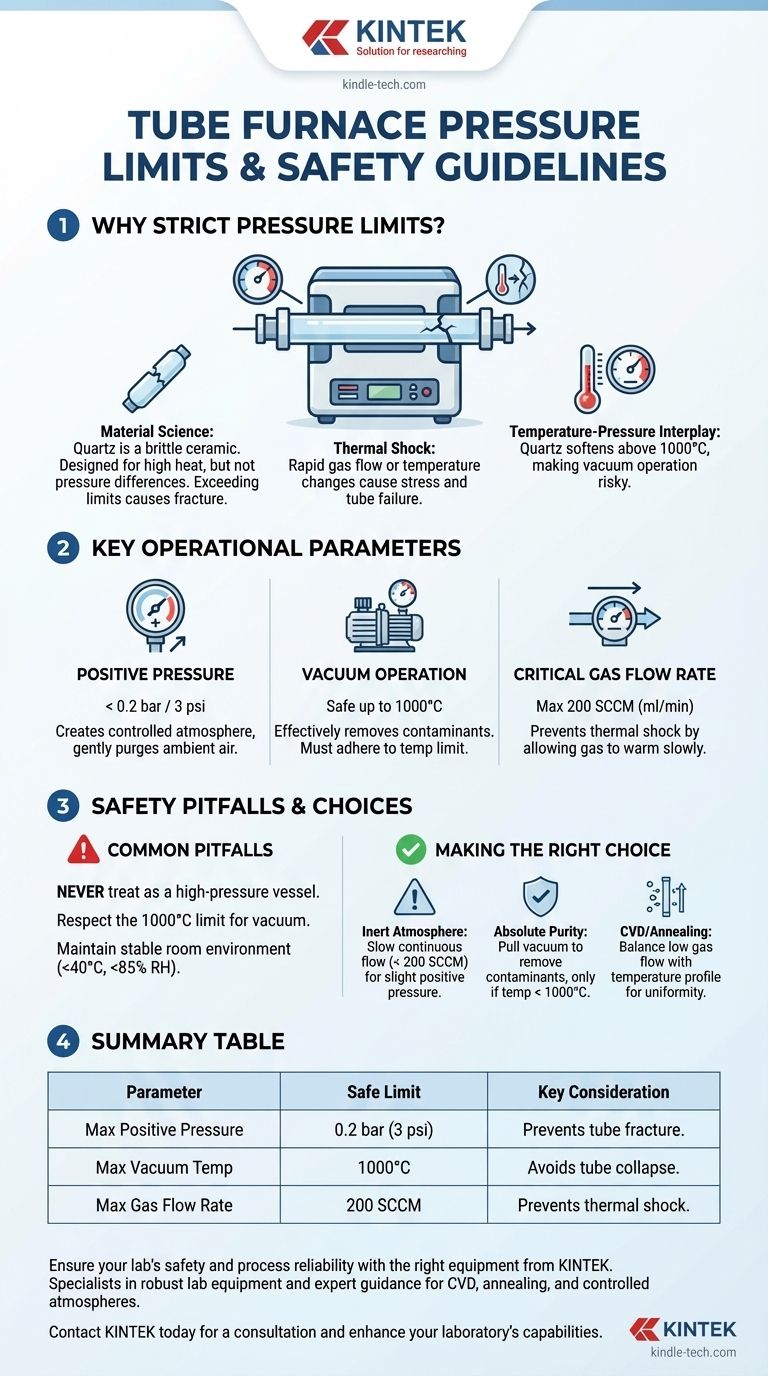

Warum Rohröfen strenge Druckgrenzwerte haben

Das Verständnis des „Warum“ hinter diesen Druckbeschränkungen ist sowohl für die Sicherheit als auch für den experimentellen Erfolg entscheidend. Die Einschränkungen sind nicht willkürlich; sie basieren auf den physikalischen Eigenschaften der beteiligten Materialien, hauptsächlich des Quarzrohrs im Herzen des Systems.

Die Materialwissenschaft von Quarzrohren

Das Prozessrohr, meist aus Quarz gefertigt, wird wegen seiner ausgezeichneten thermischen Stabilität und chemischen Beständigkeit gewählt. Es ist jedoch ein sprödes Keramikmaterial.

Obwohl es extremer Hitze standhalten kann, ist es nicht dafür ausgelegt, signifikante Druckunterschiede zwischen seinem Inneren und der äußeren Atmosphäre zu bewältigen. Eine Überschreitung der 0,2-bar-Grenze kann zum Bruch des Rohrs führen.

Die Gefahr des Thermoschocks

Schnelle Temperaturänderungen erzeugen Spannungen im Quarzmaterial, ein Phänomen, das als Thermoschock bekannt ist. Dies ist eine Hauptursache für Rohrversagen.

Eine hohe Durchflussrate eines kühlen Prozessgases in ein heißes Ofenrohr ist ein häufiger Auslöser für Thermoschock. Deshalb muss der Gasfluss sorgfältig kontrolliert werden.

Das Zusammenspiel von Temperatur und Druck

Die strukturelle Integrität jedes Materials nimmt bei hohen Temperaturen ab. Quarz ist da keine Ausnahme.

Aus diesem Grund wird der Betrieb unter Vakuum nur bis 1000°C als sicher angesehen. Oberhalb dieser Temperatur erweicht das Material und wird anfälliger für das Kollabieren unter externem atmosphärischem Druck.

Wichtige Betriebsparameter

Um einen sicheren und effektiven Einsatz zu gewährleisten, müssen Sie innerhalb von drei verschiedenen Parametern arbeiten: Überdruck, Vakuum und Gasflussrate.

Betrieb mit Überdruck

Ein leichter Überdruck (weniger als 0,2 bar / 3 psi) wird verwendet, um eine spezifische, kontrollierte Atmosphäre zu erzeugen. Dies geschieht typischerweise durch das Einleiten eines inerten oder reaktiven Gases durch das Rohr.

Das Hauptziel ist es, die Umgebungsluft sanft zu spülen und ihr Wiedereintritt zu verhindern, um die Reinheit Ihrer experimentellen Umgebung zu gewährleisten.

Vakuumbetrieb

Das Anlegen eines Vakuums ist die effektivste Methode, um atmosphärische Gase und andere flüchtige Verunreinigungen vor dem Erhitzen oder Einleiten eines spezifischen Prozessgases zu entfernen.

Dies gewährleistet einen sauberen Ausgangspunkt für empfindliche Reaktionen. Es muss jedoch unter strikter Einhaltung der Temperaturgrenze von 1000°C erfolgen.

Kritische Gasflussrate

Um die gefährlichen Auswirkungen des Thermoschocks zu verhindern, muss die Durchflussrate jedes in das Rohr eingeleiteten Gases begrenzt werden.

Eine maximale Durchflussrate von 200 SCCM (Standard Cubic Centimeters per Minute) oder 200 ml/min wird empfohlen. Diese langsame, kontrollierte Einführung ermöglicht es dem Gas, sich zu erwärmen, bevor es den heißesten Teil des Rohrs erreicht, wodurch die Belastung des Quarzes minimiert wird.

Häufige Fallstricke und Sicherheitsüberlegungen

Fehler beim Betrieb eines Rohrofens resultieren oft aus einem Missverständnis seiner grundlegenden Konstruktionsprinzipien. Die Vermeidung dieser Fallstricke ist für die Laborsicherheit unerlässlich.

Niemals als Druckbehälter behandeln

Die wichtigste Sicherheitsregel ist, niemals zu versuchen, einen Standard-Rohrofen für Hochdruckexperimente zu verwenden. Er ist nicht für diesen Zweck konzipiert oder gebaut, und dies birgt ein erhebliches Risiko eines explosiven Versagens.

Die Temperatur-Vakuum-Verbindung respektieren

Gehen Sie nicht davon aus, dass Sie unter Vakuum bei der maximalen Temperatur des Ofens betreiben können. Gleichen Sie Ihre Zieltemperatur immer mit der Sicherheitsgrenze von 1000°C für Vakuumbedingungen ab.

Eine stabile Umgebung aufrechterhalten

Der Ofen selbst sollte in einer kontrollierten Umgebung betrieben werden. Für optimale Leistung und Langlebigkeit der Ausrüstung sollte die Umgebungstemperatur unter 40°C liegen, bei einer relativen Luftfeuchtigkeit von weniger als 85%.

Die richtige Wahl für Ihr Ziel treffen

Ihr experimentelles Ziel bestimmt die korrekten Betriebsparameter für den Ofen.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer inerten oder spezifischen Gasatmosphäre liegt: Verwenden Sie einen langsamen, kontinuierlichen Gasfluss (< 200 SCCM), um einen leichten Überdruck (< 0,2 bar) aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung absoluter Reinheit vor einer Reaktion liegt: Beginnen Sie mit dem Anlegen eines Vakuums, um alle atmosphärischen Verunreinigungen zu entfernen, aber nur, wenn Ihre Prozesstemperatur unter 1000°C bleibt.

- Wenn Ihr Hauptaugenmerk auf einem chemischen Gasphasenabscheidungs- (CVD) oder Glühprozess liegt: Sie müssen eine niedrige Gasflussrate sorgfältig mit dem erforderlichen Temperaturprofil abgleichen, um Gleichmäßigkeit zu erzielen, ohne einen Thermoschock zu verursachen.

Die Einhaltung dieser Druck- und Durchflussgrenzen ist grundlegend, um zuverlässige Ergebnisse zu erzielen und die langfristige Integrität Ihrer Ausrüstung zu gewährleisten.

Zusammenfassungstabelle:

| Parameter | Sicherer Grenzwert | Wichtige Überlegung |

|---|---|---|

| Maximaler Überdruck | 0,2 bar (3 psi, 0,02 MPa) | Verhindert Quarzrohrbruch. |

| Maximale Vakuumtemperatur | 1000°C | Vermeidet Rohrkollaps bei hoher Hitze. |

| Maximale Gasflussrate | 200 SCCM (200 ml/min) | Verhindert Thermoschock. |

Sichern Sie die Sicherheit und Prozesszuverlässigkeit Ihres Labors mit der richtigen Ausrüstung von KINTEK.

Der Betrieb eines Rohrofens über seine strengen Druckgrenzen hinaus birgt das Risiko eines gefährlichen Geräteversagens und beeinträchtigter Ergebnisse. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborausrüstung und fachkundiger Beratung für Ihre spezifischen thermischen Prozessanforderungen, sei es für CVD, Glühen oder die Schaffung kontrollierter Atmosphären.

Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Ofens und der Verbrauchsmaterialien unterstützen, um präzise, sichere und wiederholbare Ergebnisse zu erzielen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und verbessern Sie die Fähigkeiten Ihres Labors.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochdruck-Rohröfen für Laboratorien

- Vertikaler Labortiegelofen

Andere fragen auch

- Löst sich Quarz in Wasser auf? Die Wahrheit über seine Haltbarkeit für Ihr Zuhause und Labor.

- Was ist die thermische Verarbeitung von Halbleitern? Meistern Sie die Hitze, die moderne Chips baut

- Welcher Prozess wird während der RP/C-Vorbehandlung von einem Rohrofen gesteuert? Optimieren Sie Ihre Anodmaterialsynthese

- Wie erleichtern vertikale geteilte Rohröfen und Vorwärmer die SCWO? Optimale überkritische Wasseroxidation erreichen

- Was ist die Funktion des Keramikrohrs in einem DBD-Plasmaschlauch? Verbesserung der Stabilität für die Behandlung empfindlicher Materialien

- Was ist die maximale Temperatur für einen Muffelrohr-Ofen? Ein Leitfaden zur Auswahl des richtigen Modells für Ihr Labor

- Warum ist ein Mehrkanal-Gasdurchfluss-Rohrofen für g-CNTs notwendig? Beherrschen Sie die Synthese von Graphen-Nanoröhren

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess