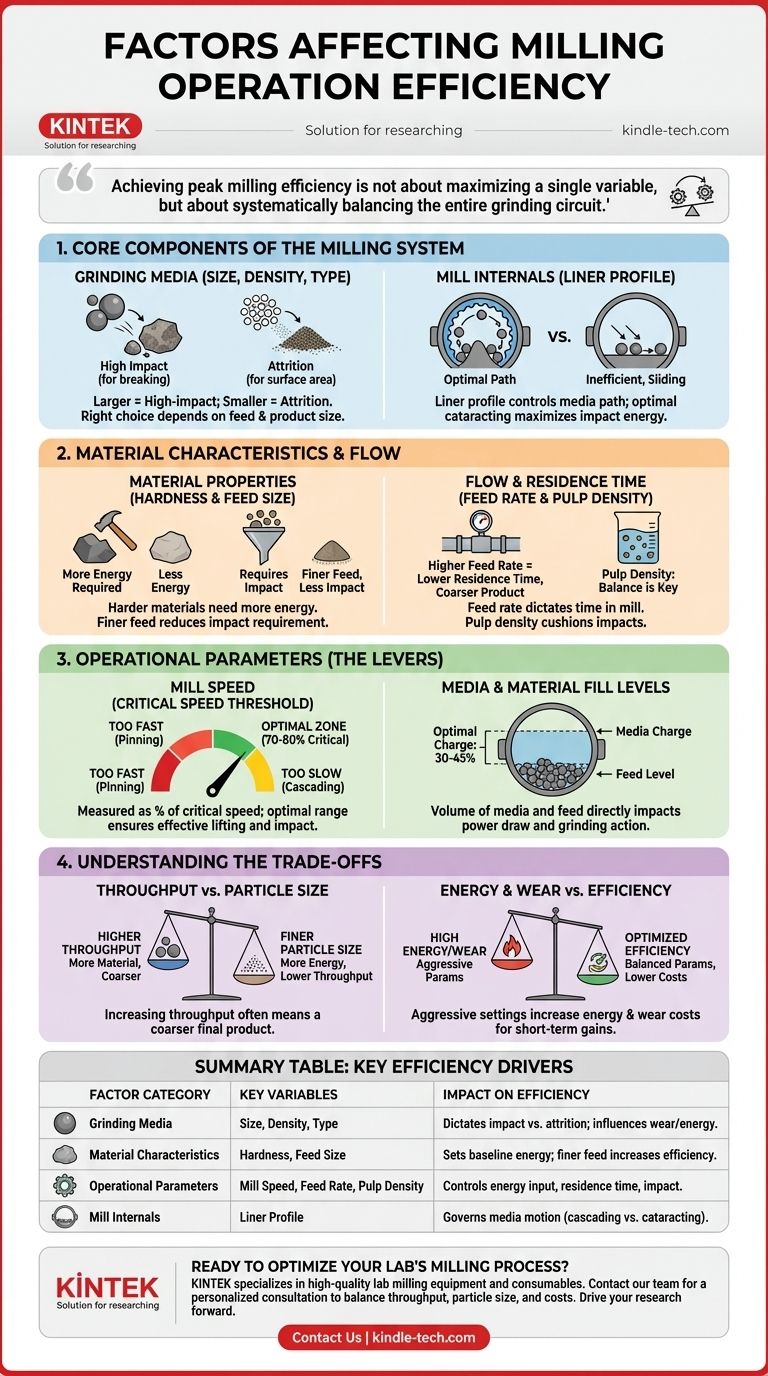

Kurz gesagt, die Mahleffizienz wird durch ein komplexes Zusammenspiel zwischen den Mahlkörpern, den Eigenschaften des zu verarbeitenden Materials, der internen Konstruktion der Mühle und den von Ihnen kontrollierten Betriebsparametern bestimmt. Zu den Schlüsselfaktoren gehören die Größe und Dichte der Kugeln, die Mühlenumdrehungszahl, die Härte des zugeführten Materials und die Durchflussrate des Materials durch das System.

Die Erzielung einer optimalen Mahleffizienz bedeutet nicht, eine einzelne Variable zu maximieren, sondern den gesamten Mahlkreislauf systematisch auszugleichen. Das Ziel ist es, die Energiezufuhr an die spezifischen Zerkleinerungsanforderungen Ihres Materials anzupassen und Verluste in Form von Wärme, Lärm und unnötigem Verschleiß zu minimieren.

Die Kernkomponenten des Mahlsystems

Der physikalische Aufbau Ihrer Mühle ist die Grundlage ihrer Effizienz. Diese Elemente sind für einen bestimmten Betrieb oft festgelegt, müssen aber unbedingt verstanden werden.

Mahlkörper (Größe, Dichte und Typ)

Die Mahlkörper – typischerweise Stahl- oder Keramikkugeln – sind das Herzstück des Betriebs. Ihre Eigenschaften bestimmen direkt die Art der Mahlwirkung.

Größere, dichtere Kugeln erzeugen starke Aufprallkräfte, ideal zum Zerkleinern von grobem Zufuhrmaterial. Kleinere Kugeln erzeugen mehr Oberfläche und begünstigen die Abrasion (eine Reib- oder Schleifwirkung), die effektiver für die Herstellung sehr feiner Partikel ist.

Die richtige Wahl hängt von Ihrer Zufuhrmaterialgröße und der gewünschten Zielproduktgröße ab. Die Verwendung von Kugeln, die zu groß sind, verschwendet Energie und kann zu übermäßigem Verschleiß der Auskleidung führen, während zu kleine Kugeln möglicherweise nicht genügend Energie haben, um das Zufuhrmaterial zu brechen.

Mühleninnenteile (Auskleidungsprofil)

Die Auskleidungen schützen den Mühlenmantel vor Verschleiß und sind vor allem dazu bestimmt, die Mahlkörper anzuheben. Das Profil der Auskleidung steuert, wie die Medien trudeln oder kaskadieren.

Ein gut gestaltetes Auskleidungsprofil stellt sicher, dass sich die Medien auf dem optimalen Weg bewegen – bekannt als „Cataracting“ (Kataraktieren) –, um die Aufprallenergie auf das Material zu maximieren. Abgenutzte Auskleidungen reduzieren die Hebewirkung, wodurch die Medien rutschen, was die Mahleffizienz drastisch senkt.

Materialeigenschaften und Durchfluss

Das Material, das Sie mahlen, und wie es sich durch die Mühle bewegt, sind ebenso wichtige Variablen, die die Gesamtleistung des Systems bestimmen.

Materialeigenschaften (Härte und Zufuhrmaterialgröße)

Die inhärenten Eigenschaften des Materials legen die Basis für den Energiebedarf fest. Härtere Materialien erfordern deutlich mehr Energie und Zeit zum Zerkleinern als weichere.

Auch die Größe des in die Mühle geführten Materials ist entscheidend. Ein feineres Zufuhrmaterial erfordert weniger Aufprallenergie, um weiter reduziert zu werden, was die potenzielle Verwendung kleinerer Medien und anderer Betriebseinstellungen ermöglicht.

Durchfluss und Verweilzeit (Zuführrate und Aufschlämmungsdichte)

Die Verweilzeit ist die Zeit, die das Material in der Mühle verbringt. Diese wird hauptsächlich durch die Zuführrate gesteuert. Eine höhere Zuführrate reduziert die Verweilzeit, was den Durchsatz erhöhen kann, aber wahrscheinlich zu einem gröberen Endprodukt führt.

Beim Nassmahlen ist die Aufschlämmungsdichte (das Verhältnis von Feststoffen zu Flüssigkeit) entscheidend. Ist die Aufschlämmung zu dünn, treffen die Medien aufeinander statt auf das Erz. Ist sie zu dick, dämpft sie die Stöße und reduziert die Mahlwirkung.

Betriebsparameter (Die Hebel, die Sie steuern)

Dies sind die dynamischen Variablen, die Bediener anpassen können, um den Mahlprozess für optimale Effizienz fein abzustimmen.

Mühlenumdrehungszahl (Die kritische Geschwindigkeitsgrenze)

Die Mühlenumdrehungszahl ist vielleicht der kritischste Betriebsparameter. Sie wird als Prozentsatz der kritischen Drehzahl gemessen – der theoretischen Drehzahl, bei der die Zentrifugalkraft die Mahlkörper an die Innenwand der Mühle anheften würde.

Der Betrieb bei 70–80 % der kritischen Drehzahl bietet typischerweise die beste Balance, da die Medien hoch genug angehoben werden, um starke Stöße zu erzeugen, ohne gegen die Auskleidung geschleudert zu werden. Läuft die Mühle zu langsam, fallen die Medien die Oberfläche hinunter, was zu ineffizientem Mahlen führt.

Füllstände von Medien und Material

Das Volumen der Mahlkörper in der Mühle (die Medienfüllung) beeinflusst direkt die Leistungsaufnahme und die Mahlwirkung. Eine typische Füllung liegt zwischen 30–45 % des Mühlenvolumens.

Ebenso muss der Materialfüllstand ausgeglichen sein. Zu wenig Material führt zu Energieverschwendung und hohem Verschleiß durch Medien-auf-Medien- und Medien-auf-Auskleidung-Stöße. Zu viel Material kann die Mahlwirkung dämpfen und die Effizienz verringern.

Die Kompromisse verstehen

Die Optimierung eines Mahlkreislaufs ist eine Übung im Umgang mit konkurrierenden Prioritäten. Die Verbesserung einer Kennzahl geht oft auf Kosten einer anderen.

Durchsatz vs. Endpartikelgröße

Der häufigste Kompromiss besteht zwischen der Menge des Materials, das Sie verarbeiten können (Durchsatz), und wie fein es wird (Partikelgröße).

Um eine sehr feine Mahlung zu erreichen, sind mehr Energie und eine längere Verweilzeit erforderlich, was zwangsläufig den Gesamtdurchsatz des Kreislaufs senkt. Umgekehrt führt das Streben nach maximalem Durchsatz wahrscheinlich zu einem gröberen Endprodukt.

Energieverbrauch vs. Verschleiß

Aggressive Betriebsparameter – wie hohe Mühlenumdrehungszahlen und die Verwendung großer, dichter Medien – erhöhen sowohl den Energieverbrauch als auch die Verschleißrate von Auskleidungen und den Medien selbst.

Obwohl diese Einstellungen kurzfristig den Durchsatz steigern können, führen sie zu höheren Betriebskosten durch höhere Stromrechnungen und häufigeren Austausch von Verbrauchsmaterialien.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte mit Ihrem Hauptziel übereinstimmen. Es gibt keine einzige „beste“ Einstellung; es gibt nur die beste Einstellung für Ihr spezifisches Ziel.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Priorisieren Sie eine optimierte Zuführrate und Mühlenumdrehungszahl, aber seien Sie bereit, eine gröbere Mahlung und möglicherweise höhere Verschleißraten in Kauf zu nehmen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer sehr feinen Partikelgröße liegt: Konzentrieren Sie sich auf die Erhöhung der Verweilzeit (niedrigere Zuführrate), die Verwendung kleinerer Medien für die Abrasion und akzeptieren Sie eine Verringerung des Gesamtdurchsatzes.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betreiben Sie die Mühle mit der optimalen statt der maximalen Drehzahl, überwachen Sie den Verschleiß von Auskleidungen und Medien genau, um rechtzeitig Ersatz zu gewährleisten, und vermeiden Sie Übermahlung, indem Sie die Energiezufuhr an Ihre Zielpartikelgröße anpassen.

Letztendlich ist die Erzielung eines effizienten Mahlbetriebs ein Prozess der kontinuierlichen, datengesteuerten Optimierung all dieser miteinander verbundenen Faktoren.

Zusammenfassungstabelle:

| Faktorkategorie | Schlüsselvariablen | Auswirkung auf die Effizienz |

|---|---|---|

| Mahlkörper | Größe, Dichte, Typ | Bestimmt Aufprallkraft vs. Abrasion; beeinflusst Verschleiß und Energieverbrauch. |

| Materialeigenschaften | Härte, Zufuhrmaterialgröße | Legt den Basis-Energiebedarf fest; feineres Zufuhrmaterial kann die Effizienz steigern. |

| Betriebsparameter | Mühlenumdrehungszahl, Zuführrate, Aufschlämmungsdichte | Steuert Energiezufuhr, Verweilzeit und Stoßwirksamkeit. |

| Mühleninnenteile | Auskleidungsprofil | Regelt die Medienbewegung (Kaskadieren vs. Kataraktieren) für optimalen Aufprall. |

Bereit, Ihren Mahlprozess zu optimieren und die Produktivität Ihres Labors zu steigern?

KINTEK ist spezialisiert auf hochwertige Labor-Mahlgeräte und Verbrauchsmaterialien. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Mühle und Mahlkörper, um Durchsatz, Partikelgröße und Betriebskosten perfekt auf Ihre spezifischen Materialien und Ziele abzustimmen.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung und erfahren Sie, wie KINTEK-Lösungen Ihre Mahleffizienz steigern und Ihre Forschung voranbringen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Horizontale Planetenkugel-Mühle für Laboratorien

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit