Die gebräuchlichste Methode zum Transfer von Graphen beinhaltet die Verwendung einer Polymer-Trägerschicht, typischerweise PMMA, um den nur ein Atom dicken Film von seinem Wachstumssubstrat auf ein Zielsubstrat zu bewegen. Nach dem Beschichten des Graphens mit PMMA wird das ursprüngliche Wachstumssubstrat chemisch weggeätzt, wodurch ein schwebender PMMA/Graphen-Film zurückbleibt, der vorsichtig auf eine neue Oberfläche gelegt werden kann, bevor das PMMA aufgelöst wird.

Die größte Herausforderung beim Graphen-Transfer besteht darin, eine zerbrechliche, ein Atom dicke Schicht von einer Oberfläche auf eine andere zu bewegen, ohne Falten, Risse oder chemische Verunreinigungen einzuführen, die ihre außergewöhnlichen Eigenschaften beeinträchtigen würden.

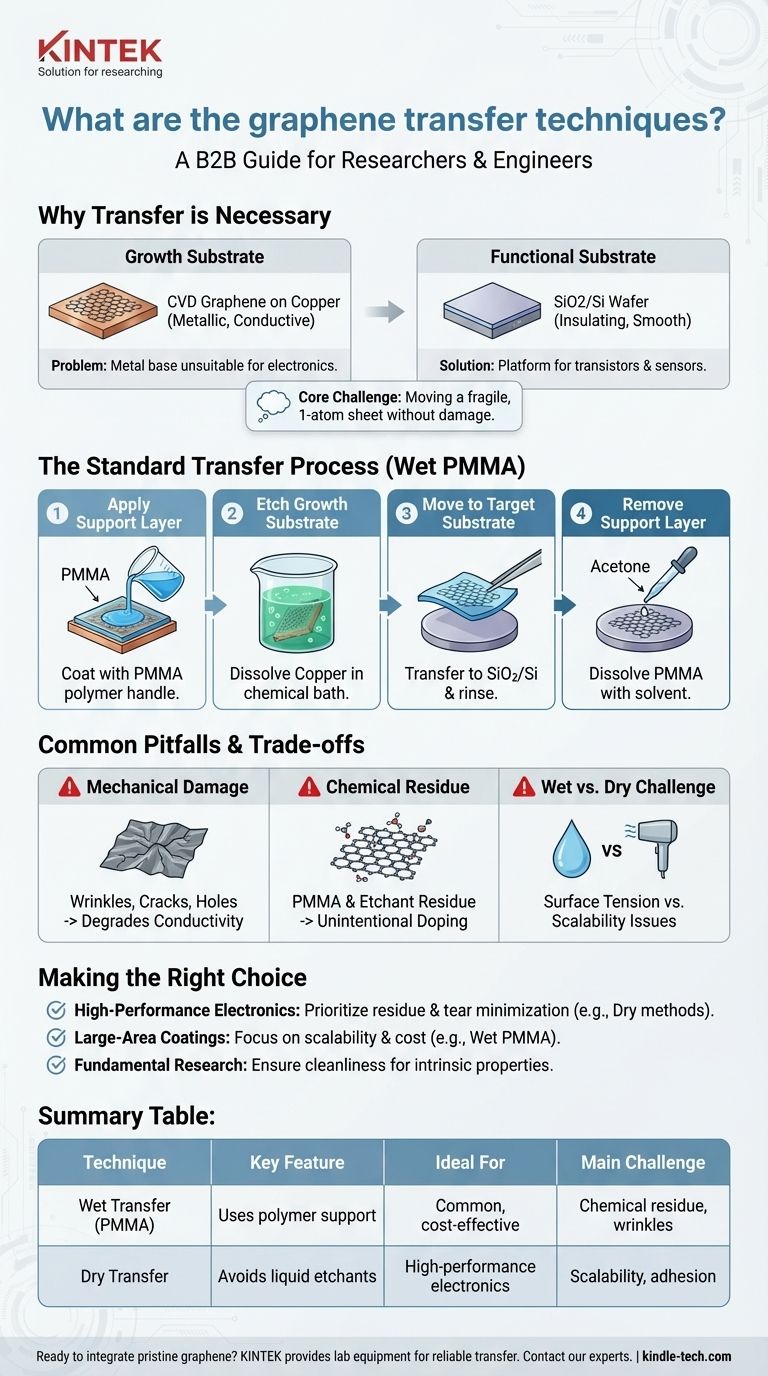

Warum Graphen-Transfer notwendig ist

Das Problem des Wachstumssubstrats

Graphen wird oft mit Methoden wie der chemischen Gasphasenabscheidung (CVD) synthetisiert, bei der es als dünner Film auf einem metallischen Katalysator, wie Kupferfolie, wächst.

Obwohl diese metallischen Substrate hervorragend für das Wachstum geeignet sind, sind sie für die endgültigen Anwendungen von Graphen nicht geeignet, insbesondere in der Elektronik, wo eine isolierende oder halbleitende Basis erforderlich ist.

Wechsel zu einem funktionalen Substrat

Um Transistoren, Sensoren oder andere Geräte zu bauen, muss das Graphen auf ein funktionales Zielsubstrat bewegt werden.

Ein Siliziumwafer mit einer Oxidschicht (SiO2/Si) ist eine gängige Wahl, da er isolierend ist, eine sehr glatte Oberfläche besitzt und die Standardplattform für die gesamte Halbleiterindustrie darstellt. Der Transferprozess ist die entscheidende Brücke zwischen der Graphen-Synthese und seiner praktischen Anwendung.

Der Aufbau eines Standard-Transferprozesses

Die etablierteste Technik ist ein "Nass-Transfer", der ein Polymergerüst verwendet, um den Graphenfilm zu stützen.

Schritt 1: Auftragen der Trägerschicht

Eine Polymerlösung, am häufigsten Poly(methylmethacrylat) oder PMMA, wird direkt auf den Graphenfilm aufgetragen, während dieser auf seinem ursprünglichen Wachstumssubstrat liegt.

Diese PMMA-Schicht dient als temporärer Griff und mechanische Unterstützung, um zu verhindern, dass das ultradünne Graphen in den nachfolgenden Schritten faltet, reißt oder zerfällt.

Schritt 2: Ätzen des Wachstumssubstrats

Die gesamte Probe (PMMA/Graphen/Kupfer) wird in ein chemisches Bad oder Ätzmittel gelegt, das das ursprüngliche Wachstumssubstrat selektiv auflöst.

Für ein Kupfersubstrat wird ein Ätzmittel wie Eisen(III)-chlorid oder Ammoniumpersulfat verwendet. Dieser Prozess lässt den PMMA/Graphen-Film auf der Oberfläche der Flüssigkeit schwimmen.

Schritt 3: Bewegen auf das Zielsubstrat

Der schwebende Film wird vorsichtig aus der Ätzlösung "gefischt", oft indem das Ziel-SiO2/Si-Substrat darunter getaucht und langsam herausgehoben wird.

Der Film wird dann in deionisiertem Wasser gespült, um restliches Ätzmittel zu entfernen, bevor er vorsichtig über das neue Substrat gelegt wird.

Schritt 4: Entfernen der Trägerschicht

Sobald der Film sicher auf dem Zielsubstrat positioniert ist, besteht der letzte Schritt darin, die PMMA-Trägerschicht zu entfernen.

Dies geschieht typischerweise durch Auflösen des PMMA mit einem Lösungsmittel wie Aceton, gefolgt von einer abschließenden Spülung. Bei Erfolg bleibt nur eine saubere, einzelne Graphenschicht auf dem neuen Substrat zurück.

Häufige Fallstricke und Kompromisse

Ein perfekter Transfer ist das Ideal, aber die Realität birgt erhebliche Herausforderungen, die die Qualität des endgültigen Graphenfilms beeinträchtigen können.

Das Problem der mechanischen Beschädigung

Der Umgang mit einer atomdicken Schicht ist unglaublich schwierig. Falten, Risse und Löcher sind häufige Defekte, die während des Transfers entstehen.

Diese Unvollkommenheiten stören das kontinuierliche Wabenmuster des Graphens und beeinträchtigen seine elektrische Leitfähigkeit und mechanische Festigkeit.

Das Problem chemischer Rückstände

Die im Prozess verwendeten Chemikalien – nämlich PMMA und die Ätzmittel – können Rückstände und Verunreinigungen hinterlassen.

Selbst Spuren von Polymeren oder Metallionen können das Graphen unbeabsichtigt "dotieren", seine elektronischen Eigenschaften verändern und die Geräteleistung beeinträchtigen.

Die Nass- versus Trocken-Herausforderung

Der beschriebene Standard-"Nass"-Transferprozess führt Oberflächenspannung durch Flüssigkeiten ein, was zu Faltenbildung führen und sorgfältiges Trocknen erfordern kann.

Dies hat zur Entwicklung alternativer "Trocken"-Transfermethoden geführt, obwohl diese oft ihre eigenen Kompromisse hinsichtlich Skalierbarkeit und Filmhaftung haben. Die nasse PMMA-Methode bleibt aufgrund ihrer relativen Einfachheit und geringen Kosten die gebräuchlichste.

Die richtige Wahl für Ihr Ziel treffen

Das akzeptable Maß an Defekten in einem Transferprozess hängt vollständig von der beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Die Priorität muss ein Transferprozess sein, der chemische Rückstände und mechanische Risse minimiert, da diese die Ladungsträgermobilität und Gerätezulässigkeit direkt beeinflussen.

- Wenn Ihr Hauptaugenmerk auf großflächigen Beschichtungen oder Verbundwerkstoffen liegt: Skalierbarkeit, Kosten und die Aufrechterhaltung der Filmkontinuität über große Flächen sind wichtiger als das Erreichen einer perfekt makellosen, defektfreien Monoschicht.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung liegt: Die Sauberkeit des Transfers und die Wahl des Substrats sind von größter Bedeutung, um sicherzustellen, dass experimentelle Messungen die intrinsischen Eigenschaften von Graphen widerspiegeln und nicht Artefakte des Prozesses.

Letztendlich ist die Beherrschung des Graphen-Transfers ebenso entscheidend wie die Beherrschung seines Wachstums, um sein wahres Potenzial freizusetzen.

Zusammenfassungstabelle:

| Technik | Hauptmerkmal | Ideal für | Hauptherausforderung |

|---|---|---|---|

| Nass-Transfer (PMMA) | Verwendet Polymer-Trägerschicht | Gängige Methode, kostengünstig | Chemische Rückstände, Falten |

| Trocken-Transfer | Vermeidet flüssige Ätzmittel | Hochleistungselektronik | Skalierbarkeit, Haftung |

Bereit, makelloses Graphen in Ihre Geräte zu integrieren? Die richtige Transfertechnik ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien, die für einen zuverlässigen Graphen-Transfer erforderlich sind, und beliefert Forschungs- und Entwicklungslabore. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anwendungsanforderungen unterstützen und hochwertige Ergebnisse gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Behälter

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Wie beeinflusst die Chiralität Kohlenstoffnanoröhren? Sie bestimmt, ob sie Metall oder Halbleiter sind

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Welche Temperatur können Kohlenstoffnanoröhren in Luft aushalten? Verständnis der Oxidationsgrenze

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation