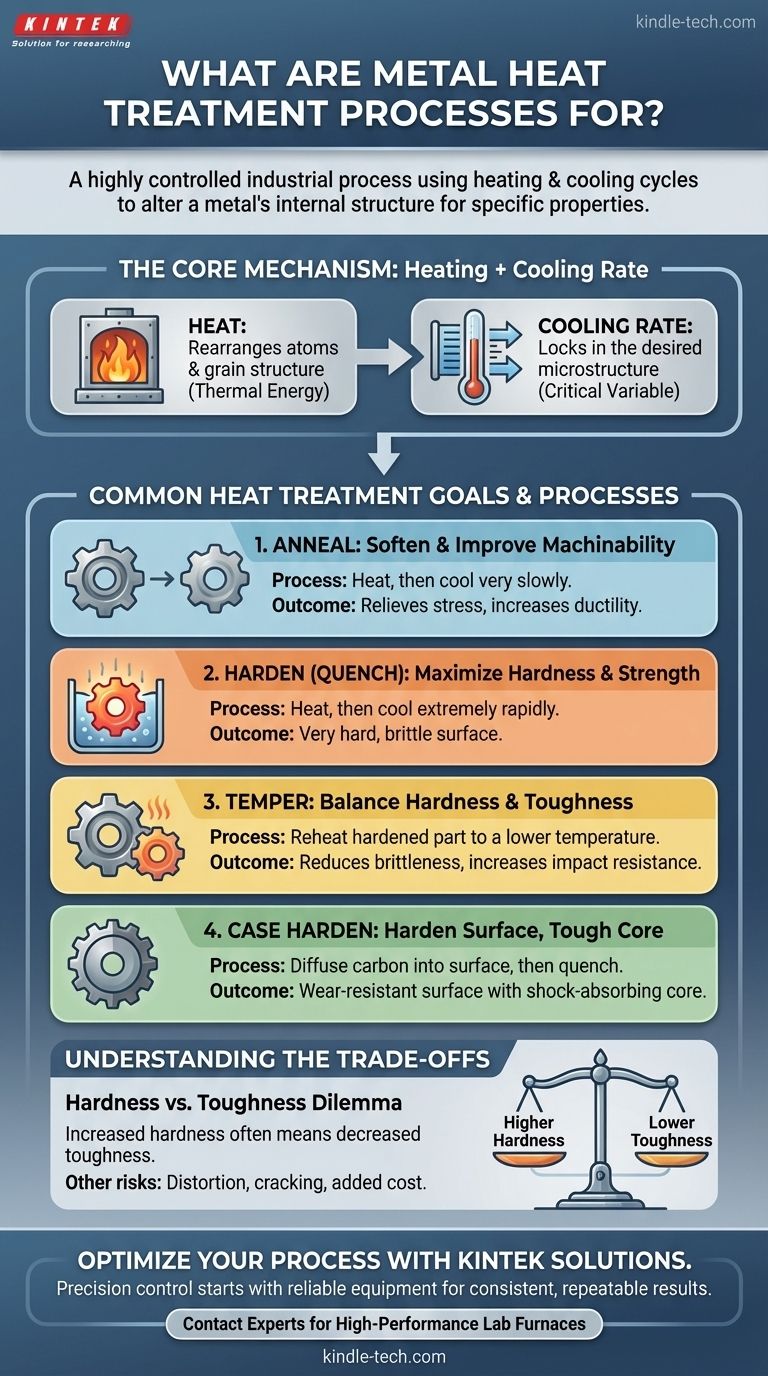

Im Kern ist die Wärmebehandlung ein hochkontrollierter industrieller Prozess, der spezifische Erhitzungs- und Abkühlzyklen nutzt, um die innere Struktur eines Metalls gezielt zu verändern. Dies geschieht nicht zufällig; der einzige Zweck besteht darin, die physikalischen und manchmal chemischen Eigenschaften des Metalls zu manipulieren, um es besser für seinen Verwendungszweck geeignet zu machen, z. B. um es härter, weicher oder langlebiger zu machen.

Der wahre Wert der Wärmebehandlung liegt in ihrer Fähigkeit, das verborgene Potenzial eines Metalls freizusetzen. Sie ermöglicht es Ingenieuren, eine Standardlegierung von der Stange zu nehmen und ihre Eigenschaften präzise anzupassen, wodurch ein Allzweckmaterial in eine Komponente umgewandelt wird, die für spezifische Leistungsanforderungen wie Verschleißfestigkeit oder Schlagzähigkeit optimiert ist.

Warum die Eigenschaften eines Metalls verändert werden müssen

Ein Stück Stahl für eine Messerklinge und ein Stück für eine Autokarosserie können aus einer ähnlichen Legierung stammen, erfordern jedoch sehr unterschiedliche Eigenschaften. Die Wärmebehandlung ist der entscheidende Schritt, der diese Leistungsunterschiede erzeugt.

Die Mikrostruktur: Der innere Bauplan eines Metalls

Metalle sind keine einheitlichen Feststoffe. Auf mikroskopischer Ebene bestehen sie aus kristallinen Strukturen, die als Körner bezeichnet werden.

Die Größe, Form und Zusammensetzung dieser Körner – zusammen als Mikrostruktur bekannt – bestimmen direkt die mechanischen Eigenschaften des Metalls, einschließlich seiner Härte, Zähigkeit und Duktilität (seine Fähigkeit, sich zu verformen, ohne zu brechen).

Wärme als Katalysator für die Veränderung

Das Erhitzen eines Metalls liefert thermische Energie an die Atome innerhalb seines Kristallgitters. Diese Energie ermöglicht es den Atomen, sich zu bewegen und neu anzuordnen, wodurch sich die Kornstruktur auflöst und neu bildet.

Durch die Kontrolle der Temperatur und der Dauer der Erhitzung können spezifische strukturelle Veränderungen erzielt werden.

Abkühlung als Verankerungsmechanismus

Die Abkühlgeschwindigkeit ist das, was eine gewünschte Mikrostruktur fixiert. Dies ist vielleicht die kritischste Variable in der Wärmebehandlung.

Eine schnelle Abkühlung, bekannt als Abschrecken, fängt die Atome in einer stark beanspruchten, verzerrten Struktur ein, was zu einer sehr hohen Härte führt. Eine langsame Abkühlung hingegen ermöglicht es den Körnern, sich in einem geordneteren und entspannteren Zustand zu bilden, was zu einem weicheren, duktileren Metall führt.

Häufige Ziele und Prozesse der Wärmebehandlung

Unterschiedliche Anwendungen erfordern unterschiedliche Eigenschaften. Wärmebehandlungsprozesse werden nach den Ergebnissen benannt, die sie erzielen.

Ein Metall erweichen: Glühen

Glühen ist der Prozess des Erhitzens eines Metalls und anschließenden sehr langsamen Abkühlens. Dieser Prozess erzeugt eine gleichmäßige und feinkörnige Mikrostruktur.

Die Hauptziele sind die Entlastung innerer Spannungen aus früheren Fertigungsschritten, die Erhöhung der Weichheit und die Verbesserung der Duktilität. Ein geglühtes Metall lässt sich viel leichter bearbeiten, schneiden oder formen.

Maximale Härte erreichen: Härten (Abschrecken)

Das Härten beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur und anschließendes extrem schnelles Abkühlen, oft durch Eintauchen in Wasser, Öl oder Sole.

Dies wird als Abschrecken bezeichnet und erzeugt ein sehr hartes, aber auch sehr sprödes Material. Ein vollständig gehärtetes Teil ist stark, kann aber bei einem scharfen Aufprall splittern.

Härte und Zähigkeit ausgleichen: Vergüten

Ein abgeschrecktes Teil ist für den praktischen Einsatz oft zu spröde. Das Vergüten ist ein sekundärer Prozess, der dies löst, indem das gehärtete Teil auf eine niedrigere Temperatur nacherhitzt wird.

Dieses Nachwärmen baut einen Teil der inneren Spannungen vom Abschrecken ab, wodurch die Sprödigkeit reduziert und die Zähigkeit erhöht wird. Der Kompromiss ist eine leichte Abnahme der Gesamthärte. Die Kombination aus Abschrecken und Vergüten ist extrem verbreitet für Werkzeuge, Federn und Strukturkomponenten.

Nur die Oberfläche härten: Einsatzhärten

Bei Teilen wie Zahnrädern oder Lagern benötigen Sie eine sehr harte, verschleißfeste Oberfläche, aber einen weicheren, zäheren Kern, der Stöße absorbieren kann. Das Einsatzhärten (oder Oberflächenhärten) erreicht dies.

Prozesse wie das Carburieren diffundieren Kohlenstoff in die Oberfläche eines kohlenstoffarmen Stahls. Wenn das Teil anschließend abgeschreckt wird, wird nur die kohlenstoffreiche „Einsatzschicht“ extrem hart, während der kohlenstoffarme Kern zäh und duktil bleibt.

Die Kompromisse verstehen

Die Wärmebehandlung ist ein mächtiges Werkzeug, aber sie ist nicht ohne Herausforderungen und Kompromisse. Die richtige Wahl erfordert das Verständnis der inhärenten Abwägungen.

Das Dilemma zwischen Härte und Zähigkeit

Dies ist der grundlegendste Kompromiss in der Metallurgie. Wenn Sie die Härte eines Metalls (seinen Widerstand gegen Kratzer und Verschleiß) erhöhen, verringern Sie fast immer seine Zähigkeit (seine Fähigkeit, Energie zu absorbieren und Bruch zu widerstehen).

Ein Prozess wie das Vergüten ist ein bewusster Kompromiss, bei dem maximale Härte geopfert wird, um wesentliche Zähigkeit zu gewinnen und katastrophales Versagen zu verhindern.

Risiko von Verzug und Rissbildung

Die schnellen Temperaturänderungen bei Prozessen wie dem Abschrecken erzeugen immense innere Spannungen im Material.

Wenn diese Spannungen nicht richtig kontrolliert werden, kann dies dazu führen, dass sich das Teil während oder nach der Behandlung verzieht, verformt oder sogar reißt. Dieses Risiko ist bei Teilen mit komplexen Geometrien oder scharfen Ecken höher.

Zusätzliche Kosten und Komplexität

Die Wärmebehandlung ist ein zusätzlicher Fertigungsschritt, der spezielle Öfen, Abschreckmedien und präzise Prozesskontrolle erfordert.

Dies erhöht sowohl den Zeit- als auch den Kostenaufwand für die Produktion. Daher wird sie typischerweise Komponenten vorbehalten, bei denen die Leistungssteigerung die Investition rechtfertigt.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Wärmebehandlungsprozess wird vollständig durch die endgültige Anwendung der Komponente bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitbarkeit und Formbarkeit liegt: Ihr Ziel ist es, das Metall zu erweichen und Spannungen abzubauen, wodurch das Glühen der richtige Prozess ist.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit und Festigkeit liegt: Ihr Ziel ist es, das Material so hart wie möglich zu machen, was einen Härteprozess wie das Abschrecken erfordert, oft gefolgt von Einsatzhärten.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit gegenüber Stößen und Schlägen liegt: Ihr Ziel ist ein Gleichgewicht der Eigenschaften, wodurch die Kombination aus Abschrecken und Vergüten unerlässlich ist, um sowohl Härte als auch Zähigkeit zu erreichen.

Wenn Sie diese grundlegenden Prozesse verstehen, können Sie nicht nur ein Material spezifizieren, sondern auch die präzise Leistung, die Sie von ihm erwarten.

Zusammenfassungstabelle:

| Ziel | Hauptprozess | Wichtigstes Ergebnis |

|---|---|---|

| Erweichen & Bearbeitbarkeit verbessern | Glühen | Spannungen abbauen, Duktilität erhöhen |

| Härte & Festigkeit maximieren | Härten (Abschrecken) | Erzeugt eine sehr harte, verschleißfeste Oberfläche |

| Härte & Zähigkeit ausgleichen | Vergüten (nach dem Abschrecken) | Reduziert Sprödigkeit, erhöht Stoßfestigkeit |

| Oberfläche härten, Kern zäh halten | Einsatzhärten (z. B. Carburieren) | Verschleißfeste Oberfläche mit stoßdämpfendem Kern |

Bereit, das volle Potenzial Ihrer Materialien auszuschöpfen? Die präzise Kontrolle, die für eine erfolgreiche Wärmebehandlung erforderlich ist, beginnt mit zuverlässiger Ausrüstung. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und thermische Verarbeitungslösungen für Metallurgie, Forschung und Produktion. Ob Sie glühen, härten oder vergüten – unsere Geräte gewährleisten konsistente, reproduzierbare Ergebnisse.

Lassen Sie uns Ihren Prozess optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige thermische Lösung für Ihr Labor oder Ihre Anlage zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Welche Erzarten werden der Kalzinierung unterzogen? Karbonat- und hydratisierte Erze reinigen

- Wie heiß kann ein Vakuumofen werden? Erreichen extremer Temperaturen bis zu 2400°C

- Welche Anwendung hat die Wärmebehandlung in der Luft- und Raumfahrtindustrie? Missionskritische Leistung erzielen

- Was ist VAR in der Metallurgie? Erzielen Sie überragende Metallreinheit und Leistung

- Welche spezifischen Funktionen haben die Einführung von reduzierenden Atmosphären oder inerten Gasumgebungen beim Vakuumlöten?

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien

- Welche Faktoren müssen beim Sintern kontrolliert werden? Meisterung von Temperatur, Atmosphäre und Material für optimale Ergebnisse

- Wozu dient ein Wärmebehandlungsofen? Materialeigenschaften für überragende Leistung transformieren