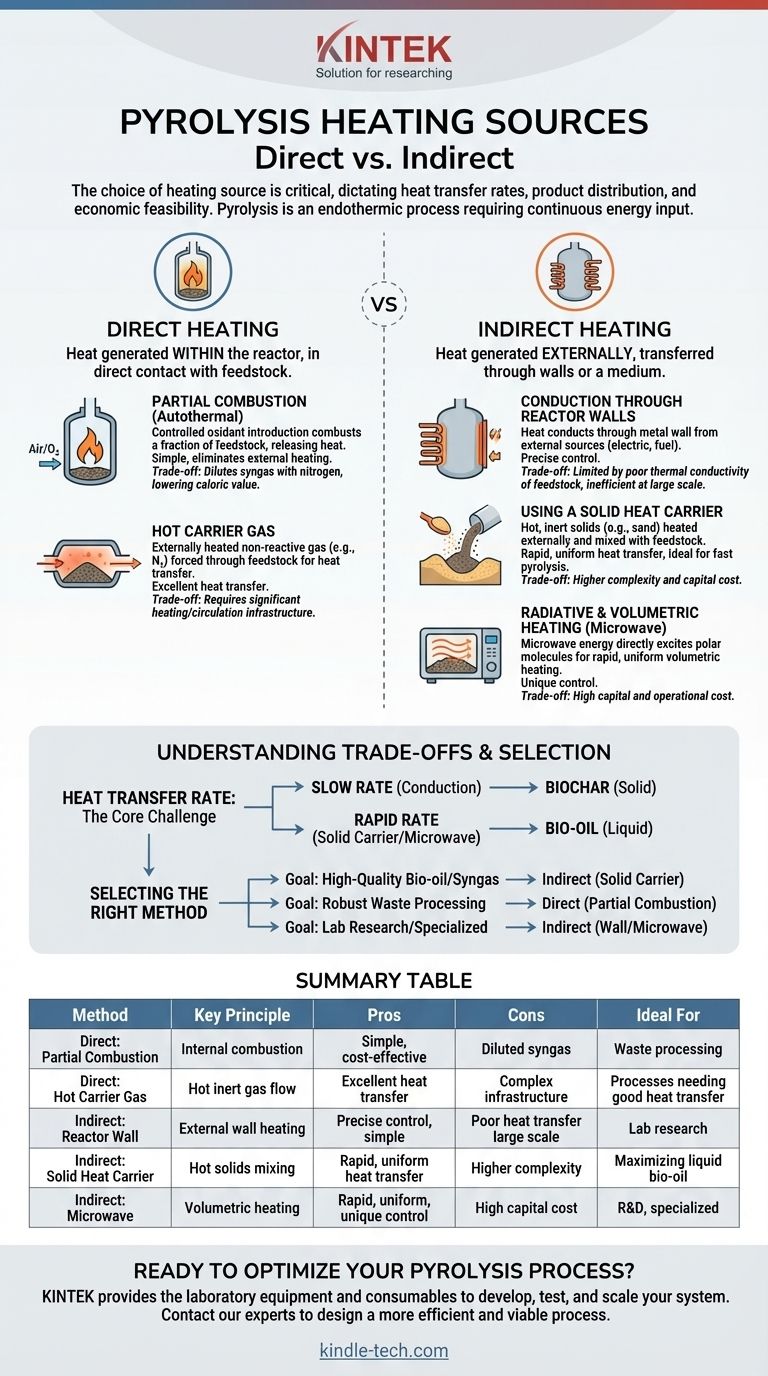

Die primären Heizquellen für die Pyrolyse werden in zwei Hauptkategorien eingeteilt: direkt und indirekt. Direkte Beheizung beinhaltet die Wärmeerzeugung innerhalb des Reaktors, oft durch partielle Verbrennung des Rohmaterials selbst oder durch Verwendung eines heißen Trägergases. Indirekte Beheizung wendet eine externe Energiequelle an die Reaktorwand an oder verwendet einen festen Wärmeträger, wodurch die Pyrolyse-Reaktion vom Wärmeerzeugungsprozess getrennt bleibt.

Die Wahl einer Heizquelle ist die kritischste technische Entscheidung bei der Auslegung eines Pyrolysesystems. Sie bestimmt nicht nur die Temperatur, sondern auch die Wärmeübertragungsrate, die wiederum die Produktverteilung (Kohle, Öl, Gas) und die allgemeine wirtschaftliche Rentabilität des Betriebs steuert.

Die zwei Kernprinzipien der Pyrolyse-Beheizung

Pyrolyse ist ein endothermer Prozess, was bedeutet, dass eine kontinuierliche Energiezufuhr erforderlich ist, um organisches Material in Abwesenheit von Sauerstoff abzubauen. Die Art und Weise, wie diese Energie zugeführt wird, verändert das Design und die Leistung des Reaktors grundlegend.

Direkte Beheizung

Bei der direkten Beheizung steht die Wärmequelle in direktem Kontakt mit dem Rohmaterial innerhalb der Reaktionskammer. Diese Methode ist oft mechanisch einfacher, da sie die Wärmeerzeugung in den Reaktor selbst integriert.

Indirekte Beheizung

Bei der indirekten Beheizung wird die Wärme extern erzeugt und dann auf das Rohmaterial übertragen, typischerweise durch die Reaktorwände oder über ein beheiztes Medium. Dieser Ansatz bietet eine größere Kontrolle und verhindert eine Kontamination der Produkte.

Erläuterung der direkten Heizmethoden

Direkte Heizmethoden werden für ihre hohe thermische Effizienz und einfachere anfängliche Konstruktion geschätzt.

Partielle Verbrennung (autotherm)

Die gebräuchlichste direkte Methode beinhaltet die Zufuhr einer kontrollierten Menge eines Oxidationsmittels (wie Luft oder Sauerstoff) in den Reaktor. Dies führt dazu, dass ein Teil des Rohmaterials verbrennt und die zur Pyrolyse des Rests erforderliche Wärme freisetzt.

Dieser autotherme Ansatz macht ein komplexes externes Heizsystem überflüssig.

Heißes Trägergas

Bei dieser Methode wird ein nicht-reaktives Gas wie Stickstoff oder recyceltes Synthesegas extern erhitzt und dann durch das Rohmaterialbett geleitet. Das heiße Gas überträgt seine thermische Energie direkt auf das Material und treibt die Pyrolyse-Reaktionen an.

Dies sorgt für eine ausgezeichnete Wärmeübertragung, erfordert aber eine erhebliche Infrastruktur für die Erwärmung und Zirkulation des Gases.

Erläuterung der indirekten Heizmethoden

Indirekte Beheizung wird bevorzugt, wenn Produktreinheit und präzise Temperaturkontrolle von größter Bedeutung sind.

Wärmeleitung durch Reaktorwände

Dies ist der klassische Ansatz, bei dem der Reaktionsbehälter von außen mit elektrischen Widerstandsheizungen, der Verbrennung von Brenngas oder Induktionsspulen beheizt wird. Die Wärme leitet dann durch die Metallwand zum Rohmaterial im Inneren.

Obwohl einfach und leicht zu steuern, ist diese Methode durch die schlechte Wärmeleitfähigkeit der meisten Rohmaterialien (wie Biomasse) begrenzt und wird mit zunehmender Reaktorgröße ineffizient.

Verwendung eines festen Wärmeträgers

Um die Einschränkungen der Wandbeheizung zu überwinden, verwenden viele Großanlagen ein heißes, inertes festes Material wie Sand oder Keramikkugeln. Dieser feste Träger wird in einem separaten Ofen erhitzt und dann direkt mit dem Rohmaterial im Reaktor vermischt.

Diese Technik, die oft in Wirbelschichtreaktoren eingesetzt wird, bietet eine extrem schnelle und gleichmäßige Wärmeübertragung und ist daher ideal für Prozesse wie die schnelle Pyrolyse, die darauf abzielen, den Ertrag an flüssigem Öl zu maximieren.

Strahlungs- und volumetrische Erwärmung

Fortschrittliche Methoden wie die Mikrowellenbeheizung ermöglichen eine volumetrische Erwärmung. Mikrowellenenergie dringt in das Rohmaterial ein und regt polare Moleküle (insbesondere Wasser) direkt an, wodurch schnell und gleichmäßig Wärme im gesamten Volumen des Materials erzeugt wird.

Dies umgeht den langsamen Prozess der Wärmeleitung und bietet eine einzigartige Kontrolle über den Heizprozess, obwohl es mit höheren Investitions- und Betriebskosten verbunden ist.

Die Kompromisse verstehen

Keine einzelne Heizmethode ist universell überlegen. Die optimale Wahl hängt vollständig von der beabsichtigten Skala, dem Rohmaterial und den gewünschten Produkten ab.

Einfachheit vs. Produktqualität

Direkte Beheizung durch partielle Verbrennung ist mechanisch einfach und kostengünstig. Wird jedoch Luft als Oxidationsmittel verwendet, wird das resultierende Synthesegas stark mit Stickstoff verdünnt, was seinen Heizwert erheblich senkt und seine Verwendung einschränkt.

Kontrolle vs. Komplexität

Indirekte Beheizung bietet eine präzise Temperaturkontrolle und liefert einen reinen, energiereichen Produktstrom. Diese Kontrolle geht auf Kosten erhöhter Komplexität, höherer Investitionskosten und potenzieller Wärmeübertragungsengpässe in schlecht konzipierten Systemen.

Die Kernherausforderung: Wärmeübertragungsrate

Das zentrale technische Problem bei der Pyrolyse ist die Überwindung der geringen Wärmeleitfähigkeit des Rohmaterials. Eine langsame Aufheizrate begünstigt die Produktion von fester Biokohle, während eine sehr schnelle Aufheizrate notwendig ist, um den Ertrag an flüssigem Bio-Öl zu maximieren. Die gewählte Heizmethode muss in der Lage sein, Energie mit der für das Zielprodukt erforderlichen Rate zu liefern.

Die richtige Methode für Ihr Ziel auswählen

Ihre Wahl der Heizquelle sollte eine direkte Widerspiegelung des primären Ziels Ihres Projekts sein.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Bio-Öl oder unverdünntem Synthesegas liegt: Indirekte Beheizung, insbesondere unter Verwendung eines festen Wärmeträgers in einem Wirbelschichtreaktor, bietet die schnelle und kontrollierte Wärmeübertragung, die zur Maximierung der Flüssigkeitsausbeute und Produktreinheit erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf einer robusten, kostengünstigen Abfallverarbeitung zur Energiegewinnung liegt: Direkte Beheizung durch partielle Verbrennung (autotherme Pyrolyse) ist eine pragmatische und wirtschaftlich tragfähige Wahl, insbesondere wenn das verdünnte Synthesegas zur Wärmeerzeugung vor Ort verwendet werden soll.

- Wenn Ihr Hauptaugenmerk auf Laborforschung oder spezialisierter Materialproduktion liegt: Indirekte Wandbeheizung bietet den einfachsten Aufbau für präzise Kontrolle, während fortschrittliche Methoden wie die Mikrowellenbeheizung einzigartige Fähigkeiten für gezielte und schnelle Reaktionen bieten.

Letztendlich ist die Beherrschung des Energieflusses in den Reaktor der Schlüssel zur Entwicklung eines effektiven und wirtschaftlich erfolgreichen Pyrolysesystems.

Zusammenfassungstabelle:

| Heizmethode | Schlüsselprinzip | Vorteile | Nachteile | Ideal für |

|---|---|---|---|---|

| Direkt: Partielle Verbrennung | Wärme aus kontrollierter Rohmaterialverbrennung im Reaktor. | Einfach, kostengünstig, hohe thermische Effizienz. | Verdünnt Synthesegas mit Stickstoff, geringere Produktreinheit. | Kostengünstige Abfallverarbeitung, Wärmeerzeugung vor Ort. |

| Direkt: Heißes Trägergas | Heißes inertes Gas (z.B. N₂) strömt durch das Rohmaterial. | Exzellente Wärmeübertragung. | Erfordert komplexe Gasheiz-/Zirkulationsinfrastruktur. | Prozesse, die eine gute Wärmeübertragung mit Gasbehandlung benötigen. |

| Indirekt: Reaktorwand | Externe Wärmequelle (elektrisch, Brennstoff) heizt Reaktorwände. | Präzise Temperaturkontrolle, einfacher Aufbau. | Schlechte Wärmeübertragung bei großen Maßstäben/isolierenden Rohmaterialien. | Laborforschung, Anwendungen mit präziser Steuerung. |

| Indirekt: Fester Wärmeträger | Heiße Feststoffe (z.B. Sand) mischen sich mit Rohmaterial im Reaktor. | Schnelle, gleichmäßige Wärmeübertragung, hohe Produktreinheit. | Höhere Komplexität und Investitionskosten. | Maximierung des flüssigen Bio-Öl-Ertrags (schnelle Pyrolyse). |

| Indirekt: Mikrowelle | Volumetrische Erwärmung durch Anregung von Molekülen im Rohmaterial. | Schnelle, gleichmäßige Erwärmung, einzigartige Kontrolle. | Hohe Investitions-/Betriebskosten. | Spezialisierte Materialproduktion, F&E. |

Bereit, Ihren Pyrolyseprozess zu optimieren?

Die Wahl der richtigen Heizquelle ist entscheidend, um Ihre angestrebten Produktausbeuten zu erreichen, sei es hochwertiges Bio-Öl, reines Synthesegas oder Biokohle. Die Experten von KINTEK helfen Ihnen gerne, diese komplexen technischen Entscheidungen zu treffen.

Wir liefern die Laborgeräte und Verbrauchsmaterialien, die Sie zur Entwicklung, Prüfung und Skalierung Ihres Pyrolysesystems benötigen. Von Tischreaktoren bis hin zu Analysegeräten bietet KINTEK zuverlässige Lösungen für Forscher und Ingenieure, die sich auf nachhaltige Material- und Energieproduktion konzentrieren.

Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen und lassen Sie sich von unserer Expertise bei der Gestaltung eines effizienteren und wirtschaftlicheren Prozesses unterstützen.

Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Ist Pyrolyse rentabel? Ein Leitfaden für wirtschaftlichen, technologischen und ökologischen Erfolg

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl