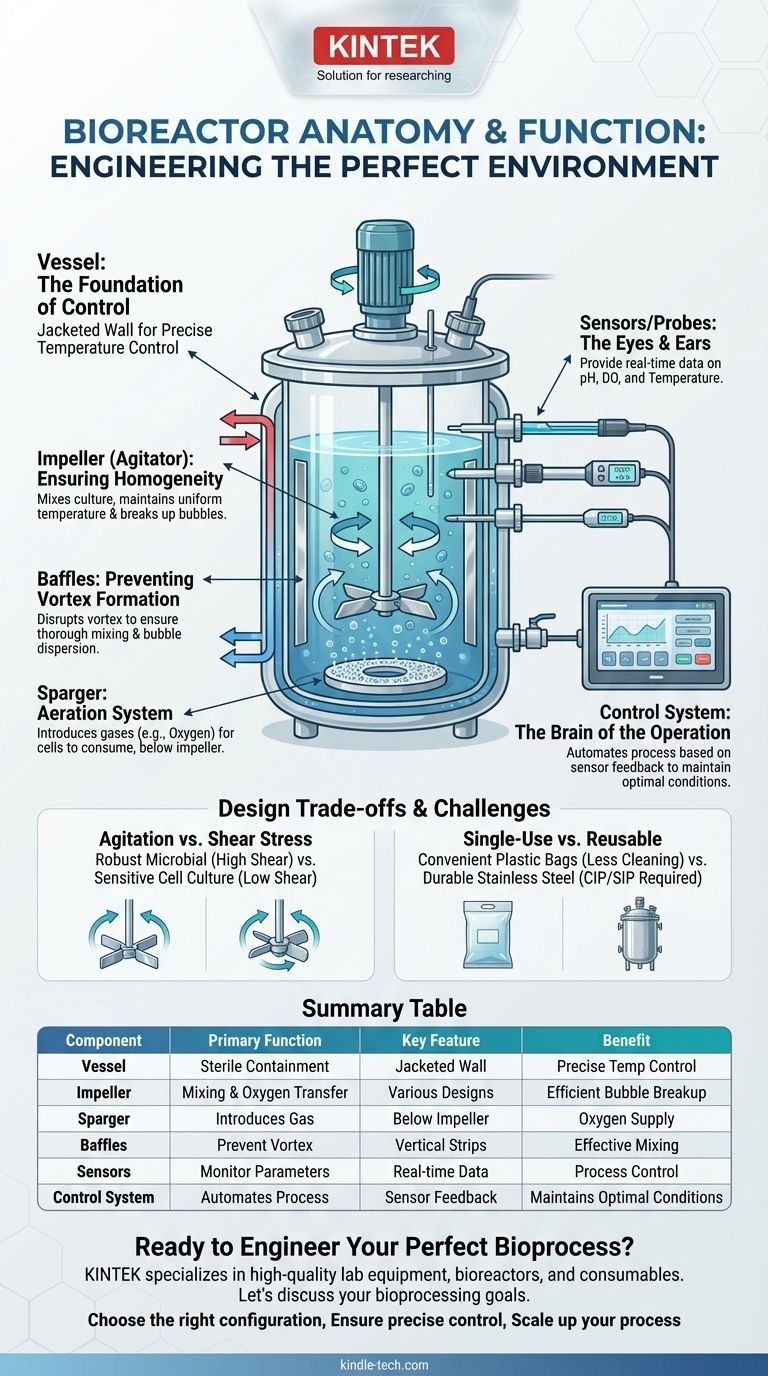

Im Kern ist ein Bioreaktor ein sorgfältig konstruiertes Gefäß, das darauf ausgelegt ist, die perfekte Umgebung für einen biologischen Prozess zu schaffen. Er ist weit mehr als ein einfacher Behälter; er ist ein dynamisches System, das aus mehreren kritischen, zusammenwirkenden Teilen besteht, darunter das Gefäß selbst, ein Rührsystem (Rührer), ein Belüftungssystem (Sparger), Leitbleche zur Gewährleistung einer ordnungsgemäßen Mischung und eine Reihe von Sensoren, die an eine zentrale Steuereinheit angeschlossen sind.

Das Verständnis der einzelnen Teile eines Bioreaktors geht weniger darum, eine Checkliste zu erstellen, als vielmehr darum zu erkennen, wie jede Komponente ein Werkzeug ist, um einen bestimmten Umweltparameter – wie Sauerstoff, Temperatur oder pH-Wert – zu steuern, um die Produktivität und Gesundheit lebender Zellen zu maximieren.

Die Kernkomponenten: Form und Funktion

Die Hauptaufgabe eines Bioreaktors besteht darin, eine kontrollierte, sterile und homogene Umgebung bereitzustellen. Dies wird durch das koordinierte Zusammenwirken seiner grundlegenden Hardwarekomponenten erreicht.

Das Gefäß: Die Grundlage der Kontrolle

Das Gefäß ist die physikalische Containment-Einheit für den Bioprozess. Für Laborforschung ist dies oft ein Borosilikatglasbehälter, während in der industriellen Produktion fast ausschließlich Edelstahl verwendet wird.

Sein Design ist entscheidend. Viele Gefäße verfügen über eine Mantelwand, eine sekundäre Außenwand, die die Zirkulation einer Heiz- oder Kühlflüssigkeit (wie Wasser oder Glykol) ermöglicht und so eine präzise Temperaturkontrolle für die Kultur im Inneren bietet.

Das Rührsystem: Gewährleistung der Homogenität

Der Rührer (oder Agitator) ist die Komponente, die für das Mischen verantwortlich ist. Er ist auf einer zentralen Welle montiert und wird von einem externen Motor angetrieben.

Seine Hauptfunktionen sind, die Zellen und Nährstoffe gleichmäßig suspendiert zu halten, eine gleichmäßige Temperatur im gesamten Gefäß aufrechtzuerhalten und Gasblasen aufzubrechen, um den Sauerstofftransfer von der Gasphase in das flüssige Medium zu verbessern. Verschiedene Rührerdesigns, wie die Rushton-Turbine oder der Schiffspropeller, werden basierend auf den spezifischen Misch- und Scherspannungsanforderungen der Zellen ausgewählt.

Das Belüftungssystem: Versorgung mit kritischen Gasen

Der Sparger ist die Vorrichtung, die Gas in die flüssige Kultur einbringt. Er befindet sich typischerweise am Boden des Gefäßes, direkt unter dem Rührer.

Für aerobe Kulturen sprudelt der Sparger Luft oder reinen Sauerstoff ein. Der Rührer zerkleinert diese großen Blasen dann in kleinere, wodurch die Oberfläche für die Sauerstoffauflösung im Medium, wo die Zellen ihn verbrauchen können, dramatisch vergrößert wird.

Leitbleche: Verhinderung der Wirbelbildung

Leitbleche sind vertikale Metallstreifen, die an der Innenwand des Gefäßes befestigt sind. Ohne sie würde die Drehbewegung des Rührers einen zentralen Wirbel erzeugen, ähnlich wie Wasser, das aus einer Badewanne abfließt.

Dieser Wirbel ist für das Mischen äußerst ineffizient. Leitbleche stören diese Wirbelströmung und erzeugen Turbulenzen, die sicherstellen, dass das gesamte Volumen des Gefäßes gründlich gemischt und Gasblasen effektiv verteilt werden, anstatt in den Wirbel gesaugt zu werden.

Das Sensorsystem: Die Augen und Ohren

Ein Bioreaktor ist ohne seine Sonden und Sensoren blind. Diese Geräte werden durch sterile Anschlüsse in das Gefäß eingeführt, um Echtzeitdaten über den Zustand der Kultur zu liefern.

Die wichtigsten Sensoren messen pH-Wert, gelösten Sauerstoff (DO) und Temperatur. Dieser Datenstrom ist die wesentliche Rückkopplungsschleife, die eine automatisierte Prozesssteuerung ermöglicht. Andere Sensoren können Druck, Schaumpegel oder sogar die Zelldichte messen.

Das Steuerungssystem: Das Gehirn des Betriebs

Das Steuerungssystem ist der zentrale Computer und die Software, die den gesamten Prozess automatisiert. Es liest kontinuierlich die Daten von den Sensoren und trifft Entscheidungen, um optimale Bedingungen aufrechtzuerhalten.

Wenn beispielsweise der DO-Sensor feststellt, dass der Sauerstoffgehalt sinkt, kann der Controller automatisch die Rührgeschwindigkeit oder die Gasflussrate durch den Sparger erhöhen. Wenn der pH-Wert abweicht, aktiviert der Controller Pumpen, um eine präzise Menge Säure oder Base hinzuzufügen.

Verständnis von Design-Kompromissen und Herausforderungen

Die Auswahl und der Betrieb eines Bioreaktors erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer erfolgreichen Bioprozessierung.

Rühren vs. Scherspannung

Während kräftiges Rühren hervorragend für das Mischen und den Sauerstofftransfer ist, erzeugt es auch eine hohe Scherspannung. Robuste mikrobielle Zellen wie Bakterien und Hefen können dies problemlos bewältigen.

Empfindlichere Säugetier- oder Insektenzellen können jedoch durch übermäßige Scherspannung geschädigt oder abgetötet werden. Für diese Anwendungen müssen Ingenieure Rührer mit geringer Scherspannung wählen und diese mit niedrigeren Geschwindigkeiten betreiben, was eine andere Reihe von Herausforderungen für die Sicherstellung einer ausreichenden Sauerstoffversorgung mit sich bringt.

Einweg- vs. wiederverwendbare Gefäße

Traditionelle wiederverwendbare Bioreaktoren bestehen aus Edelstahl. Sie sind langlebig und können sehr groß sein, erfordern aber intensive Reinigungs- und Sterilisationsverfahren (CIP/SIP) zwischen den Chargen, was zeitaufwändig und teuer ist.

Einweg-Bioreaktoren, die im Wesentlichen vorsterilisierte Plastikbeutel in einem Stützrahmen sind, haben in der klinischen Fertigung eine dominierende Rolle eingenommen. Sie eliminieren die Reinigung, reduzieren das Risiko einer Kreuzkontamination und bieten eine schnellere Durchlaufzeit, erzeugen aber Plastikmüll und sind oft in ihrem maximalen Volumen begrenzt.

Sensorgenauigkeit und Sterilität

Sonden müssen sowohl hochpräzise als auch robust genug sein, um die Sterilisation zu überstehen, typischerweise durch Hochdruckdampf in einem Autoklaven. Die Aufrechterhaltung der Kalibrierung und Integrität einer empfindlichen pH- oder DO-Sonde nach wiederholten Sterilisationszyklen ist eine erhebliche technische Herausforderung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Bioreaktorkonfiguration hängt vollständig vom biologischen System, mit dem Sie arbeiten, und Ihrem letztendlichen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf einer robusten mikrobiellen Fermentation (z. B. E. coli) liegt: Priorisieren Sie ein System mit leistungsstarker Rührung und hoher Belüftungskapazität, da die Maximierung des Sauerstofftransfers oft der Schlüssel zu Kulturen hoher Dichte ist.

- Wenn Ihr Hauptaugenmerk auf empfindlichen Zellkulturen (z. B. Säugetierzellen für Antikörper) liegt: Wählen Sie ein System mit Rührern mit geringer Scherspannung und einem ausgeklügelten Steuerungssystem, das eine präzise und genaue Regelung von pH-Wert und gelöstem Sauerstoff ermöglicht.

- Wenn Ihr Hauptaugenmerk auf Prozessentwicklung und Scale-up liegt: Wählen Sie ein System mit industriestandardmäßiger Geometrie und Steuerung, um sicherzustellen, dass die im Labor erzielten Ergebnisse zuverlässig im Pilot- und Produktionsmaßstab reproduziert werden können.

Indem Sie verstehen, wie jeder Teil zum Ganzen beiträgt, können Sie von der bloßen Verwendung eines Bioreaktors zu einem echten Engineering eines erfolgreichen biologischen Prozesses übergehen.

Zusammenfassungstabelle:

| Komponente | Primäre Funktion | Hauptmerkmal |

|---|---|---|

| Gefäß | Sterile Eindämmung für den Bioprozess | Mantelwand zur Temperaturkontrolle |

| Rührer (Agitator) | Mischen und Sauerstofftransfer | Verschiedene Designs (z. B. Rushton-Turbine) für unterschiedliche Scherbedürfnisse |

| Sparger | Führt Gas (z. B. Sauerstoff) in die Kultur ein | Unter dem Rührer platziert für effizientes Blasenaufbrechen |

| Leitbleche | Verhindert Wirbelbildung für effektives Mischen | Vertikale Streifen an der inneren Gefäßwand |

| Sensoren/Sonden | Überwachen Schlüsselparameter (pH, DO, Temperatur) | Liefern Echtzeitdaten für die Prozesssteuerung |

| Steuerungssystem | Automatisiert den Prozess basierend auf Sensordaten | Das 'Gehirn', das optimale Bedingungen aufrechterhält |

Bereit, Ihren perfekten Bioprozess zu entwickeln?

Das Verständnis der Komponenten ist der erste Schritt. Die Auswahl des richtigen Bioreaktorsystems ist entscheidend für den Erfolg Ihrer Forschung oder Produktion. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Bioreaktoren und Verbrauchsmaterialien, die auf Ihr spezifisches biologisches System zugeschnitten sind – egal, ob Sie mit robusten mikrobiellen Kulturen oder empfindlichen Säugetierzellen arbeiten.

Wir können Ihnen helfen:

- Die richtige Konfiguration für Ihre Anwendung (mikrobielle Fermentation, Zellkultur usw.) zu wählen.

- Eine präzise Kontrolle über kritische Parameter wie Temperatur, pH-Wert und gelösten Sauerstoff zu gewährleisten.

- Ihren Prozess vom Labor- bis zum Pilotmaßstab sicher zu skalieren.

Lassen Sie uns über Ihre Bioprozessziele sprechen. Kontaktieren Sie noch heute unsere Experten, um die ideale Bioreaktorlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Kugelhahn-Sitze

- Kundenspezifische PTFE-Teflon-Teilehersteller für Hydrothermalsynthese-Reaktor Polytetrafluorethylen-Kohlepapier und Kohletuch-Nanowachstum

- Kundenspezifische PTFE-Teflonteile Hersteller für nicht standardmäßige Isolatoranpassung

- Labor Hybrid Tissue Grinder

- Hochscherhomogenisator für pharmazeutische und kosmetische Anwendungen

Andere fragen auch

- Welche Rolle spielt ein Hochdruckreaktor bei der hydrothermalen Synthese? Entwicklung von Lanthan-dotierten Katalysatoren.

- Was ist die Hauptfunktion eines Hochdruckreaktors bei der Extraktion von Bambus-Hemicellulose? Optimieren Sie noch heute die XOS-Ausbeute

- Welche Rolle spielt ein Hochdruckreaktor mit PTFE-Auskleidung bei der SnS2-Synthese? Verbesserung der Nanosheet-Morphologie

- Warum ist ein Hochpräzisions-Rührreaktor mit konstanter Temperatur für die Synthese von MnO2 notwendig? Entfesseln Sie die Spitzenoxidation

- Wozu dient ein Laborreaktor? Ein Leitfaden für kontrollierte chemische Reaktionen und Synthesen

- Welche Prozessbedingungen bieten HTC-Reaktoren für Pilzsubstratabfälle? Optimieren Sie noch heute die Biokohleproduktion

- Was ist die Funktion eines Hochdruckreaktors aus Edelstahl bei der Biodieselproduktion? Maximierung von Ausbeute und Effizienz

- Was sind die Reaktoren für langsame Pyrolyse? Die Wahl des richtigen Reaktors für maximale Biokohleausbeute