Der grundlegende Unterschied zwischen langsamer und schneller Pyrolyse liegt in ihrem Hauptziel, das die Prozessbedingungen bestimmt. Die schnelle Pyrolyse nutzt eine schnelle Erhitzung bei hoher Temperatur, um die Produktion von flüssigem Bio-Öl zu maximieren. Im Gegensatz dazu verwendet die langsame Pyrolyse eine niedrigere Temperatur über einen viel längeren Zeitraum, um den Ausstoß eines stabilen, festen Biochars zu maximieren.

Bei der Wahl zwischen schneller und langsamer Pyrolyse geht es nicht darum, welcher Prozess „besser“ ist, sondern darum, welches Endprodukt Sie herstellen möchten. Die schnelle Pyrolyse ist auf die Erzeugung von flüssigem Brennstoff ausgelegt, während die langsame Pyrolyse für feste Holzkohle optimiert ist.

Die schnelle Pyrolyse im Detail: Geschwindigkeit für flüssigen Brennstoff

Die schnelle Pyrolyse ist ein thermochemischer Umwandlungsprozess, der darauf ausgelegt ist, Biomasse in einen Dampf zu zersetzen, der dann schnell abgekühlt und zu einer Flüssigkeit kondensiert wird. Der gesamte Prozess ist auf Geschwindigkeit ausgelegt, um die Bildung von festem Kohlenstoff (Char) zu verhindern.

Kernprozessparameter

Diese Methode beinhaltet das sehr schnelle Erhitzen der Biomasse auf hohe Temperaturen, typischerweise zwischen 400°C und 700°C. Entscheidend sind die schnelle Aufheizrate und die kurze Verweilzeit der entstehenden Dämpfe, um sicherzustellen, dass diese schnell entfernt und abgekühlt werden.

Das Hauptprodukt: Bio-Öl

Das Hauptergebnis, das den größten Teil der Produktausbeute ausmacht, ist Bio-Öl. Dies ist ein dunkler, dichter flüssiger Brennstoff.

Dieses Bio-Öl unterscheidet sich jedoch chemisch von Erdöl. Es hat einen hohen Sauerstoffgehalt, was es korrosiv, thermisch instabil und nicht mischbar mit herkömmlichen fossilen Brennstoffen macht.

Nebenprodukte und Vorteile

Die schnelle Pyrolyse erzeugt auch Kohlenstoff (Biochar) und nicht kondensierbare brennbare Gase wie Methan und Wasserstoff. Ein wesentlicher Vorteil besteht darin, dass diese Gase recycelt und verbrannt werden können, um die für den Betrieb des Reaktors erforderliche Wärme zu liefern, wodurch der Prozess autarker wird.

Die Reaktoren sind relativ einfach, und Anlagen können in kleinem, mobilem Maßstab gebaut werden. Dies ermöglicht die Produktion von Bio-Öl in der Nähe der Biomassequelle, bevor es zur Aufbereitung in eine zentrale Anlage transportiert wird.

Die langsame Pyrolyse verstehen: Zeit für festen Biochar

Die langsame Pyrolyse ist eine weitaus ältere und einfachere Technologie, die historisch zur Herstellung von Holzkohle verwendet wurde. Die Prozessbedingungen werden bewusst gesteuert, um die Bildung eines kohlenstoffreichen Feststoffs zu fördern.

Kernprozessparameter

Dieser Prozess verwendet deutlich niedrigere Temperaturen (300°C bis 400°C) und viel langsamere Aufheizraten. Die Biomasse darf über einen längeren Zeitraum, manchmal Stunden oder sogar Tage, „kochen“.

Das Hauptprodukt: Biochar

Das Hauptprodukt der langsamen Pyrolyse ist Biochar, ein stabiles, kohlenstoffreiches Feststoffmaterial, das auch als Biokohle oder Holzkohle bekannt ist. Dieses Produkt wird oft als Bodenverbesserer zur Steigerung der Fruchtbarkeit oder als fester Brennstoff verwendet.

Die Nebenprodukte

Die langsame Pyrolyse erzeugt auch ein wässriges flüssiges Nebenprodukt, das manchmal als Holzessig bezeichnet wird, sowie eine geringere Menge an Gasen im Vergleich zur schnellen Pyrolyse.

Der Kerntausch: Prozessbedingungen bestimmen das Ergebnis

Der dramatische Unterschied in den Produkten zwischen diesen beiden Methoden liegt in der Chemie und der Reaktionszeit. Die spezifische Aufheizrate und Temperatur steuern direkt, welche chemischen Reaktionen dominieren.

Warum die Aufheizrate wichtig ist

Schnelles Aufheizen bei hohen Temperaturen zersetzt die komplexen Polymere in der Biomasse (wie Zellulose und Lignin) schnell in kleinere, flüchtige Moleküle. Das schnelle Abschrecken dieser Dämpfe fängt sie als Flüssigkeit (Bio-Öl) ein, bevor sie weiter zu Feststoffen reagieren können.

Langsames Aufheizen bei niedrigeren Temperaturen bietet die Zeit und die Bedingungen dafür, dass sich diese Moleküle neu polymerisieren und sich zu stabilen, kohlenstoffreichen aromatischen Strukturen anordnen, wodurch fester Kohlenstoff entsteht.

Produktqualität und Anwendung

Das Bio-Öl aus der schnellen Pyrolyse ist ein potenzieller flüssiger Brennstoff, aber seine korrosive und instabile Natur erfordert oft eine erhebliche und kostspielige Aufbereitung, bevor es verwendet werden kann.

Der Biochar aus der langsamen Pyrolyse ist ein stabiles und wertvolles Produkt mit unmittelbaren Anwendungsmöglichkeiten in der Landwirtschaft (Bodenverbesserung) und Metallurgie (als Brennstoff oder Kohlenstoffquelle) ohne weitere Veredelung.

Reaktortechnologie

Die Wahl der Methode beeinflusst die verwendete Ausrüstung. Obwohl viele Reaktortypen existieren, wie Wirbelschicht-, Schnecken- und Ablativreaktoren, sind diese typischerweise für die spezifischen Bedingungen optimiert, die entweder die schnelle oder die langsame Pyrolyse erfordert, um die gewünschte Produktausbeute zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung für die schnelle oder langsame Pyrolyse vollständig vom gewünschten Endprodukt und dessen beabsichtigter Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Biokraftstoffen liegt: Die schnelle Pyrolyse ist der richtige Weg, da sie speziell darauf ausgelegt ist, die Ausbeute an Bio-Öl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines festen Bodenverbesserers oder eines stabilen festen Brennstoffs liegt: Die langsame Pyrolyse ist die überlegene Wahl, da sie für die Produktion von hochwertigem Biochar optimiert ist.

Indem Sie verstehen, dass jeder Prozess ein Werkzeug für ein anderes Ziel ist, können Sie den richtigen Ansatz für Ihre spezifischen Bedürfnisse auswählen.

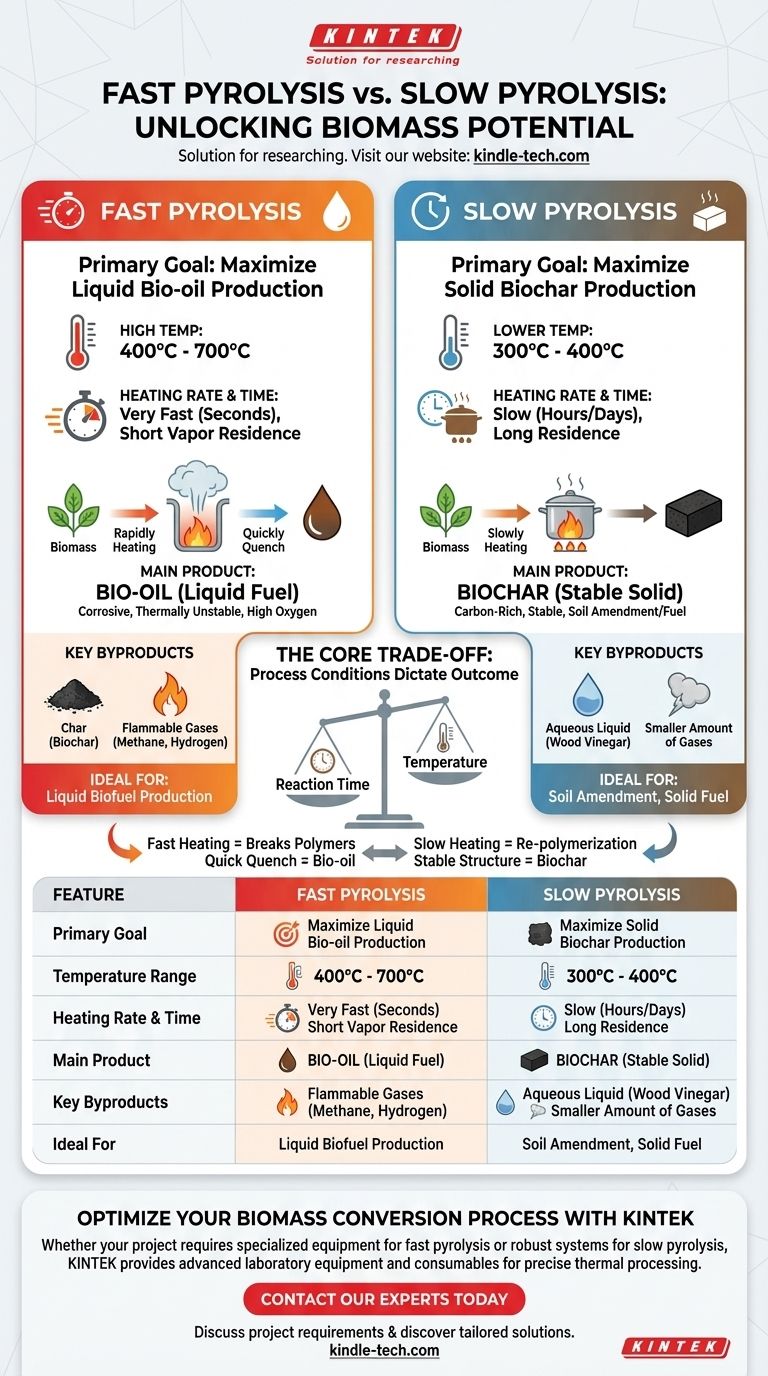

Zusammenfassungstabelle:

| Merkmal | Schnelle Pyrolyse | Langsame Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung der Produktion von flüssigem Bio-Öl | Maximierung der Produktion von festem Biochar |

| Temperaturbereich | 400°C - 700°C | 300°C - 400°C |

| Aufheizrate & Zeit | Sehr schnell (Sekunden), kurze Dampfverweilzeit | Langsam (Stunden/Tage), lange Verweilzeit |

| Hauptprodukt | Bio-Öl (flüssiger Brennstoff) | Biochar (stabiler Feststoff) |

| Wichtige Nebenprodukte | Kohlenstoff, brennbare Gase | Wässrige Flüssigkeit (Holzessig), Gase |

| Ideal für | Produktion von flüssigen Biokraftstoffen | Bodenverbesserung, fester Brennstoff |

Optimieren Sie Ihren Biomasseumwandlungsprozess mit KINTEK

Ob Ihr Projekt spezielle Ausrüstung für die schnelle Pyrolyse zur Maximierung der Bio-Öl-Ausbeute oder robuste Systeme für die langsame Pyrolyse zur Herstellung von hochwertigem Biochar erfordert, KINTEK hat die Lösung. Wir sind spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse und unterstützen Forscher und Ingenieure dabei, ihre spezifischen Ziele bei der Biomasseumwandlung zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Entwicklungseffizienz steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis