Obwohl für bestimmte Anwendungen hochwirksam, sind die primären Einschränkungen einer Kugelmühle ihr hoher Energieverbrauch, die langsame Verarbeitungsgeschwindigkeit und erhebliche Betriebsgeräusche. Die mechanische Wirkung, die sie effektiv macht, bringt auch Herausforderungen mit sich, einschließlich Kontamination durch Verschleiß und potenzieller thermischer Schäden am zu verarbeitenden Material.

Eine Kugelmühle ist ein leistungsstarkes Werkzeug zum Mahlen harter, abrasiver Materialien zu einem sehr feinen Pulver. Diese Leistung hat jedoch ihren Preis: Es handelt sich um einen ineffizienten Prozess, der anfällig für hohen Energieverbrauch, Komponentenverschleiß und Materialkontamination ist, wodurch er für Anwendungen ungeeignet ist, bei denen Geschwindigkeit, Reinheit oder Materialempfindlichkeit oberste Priorität haben.

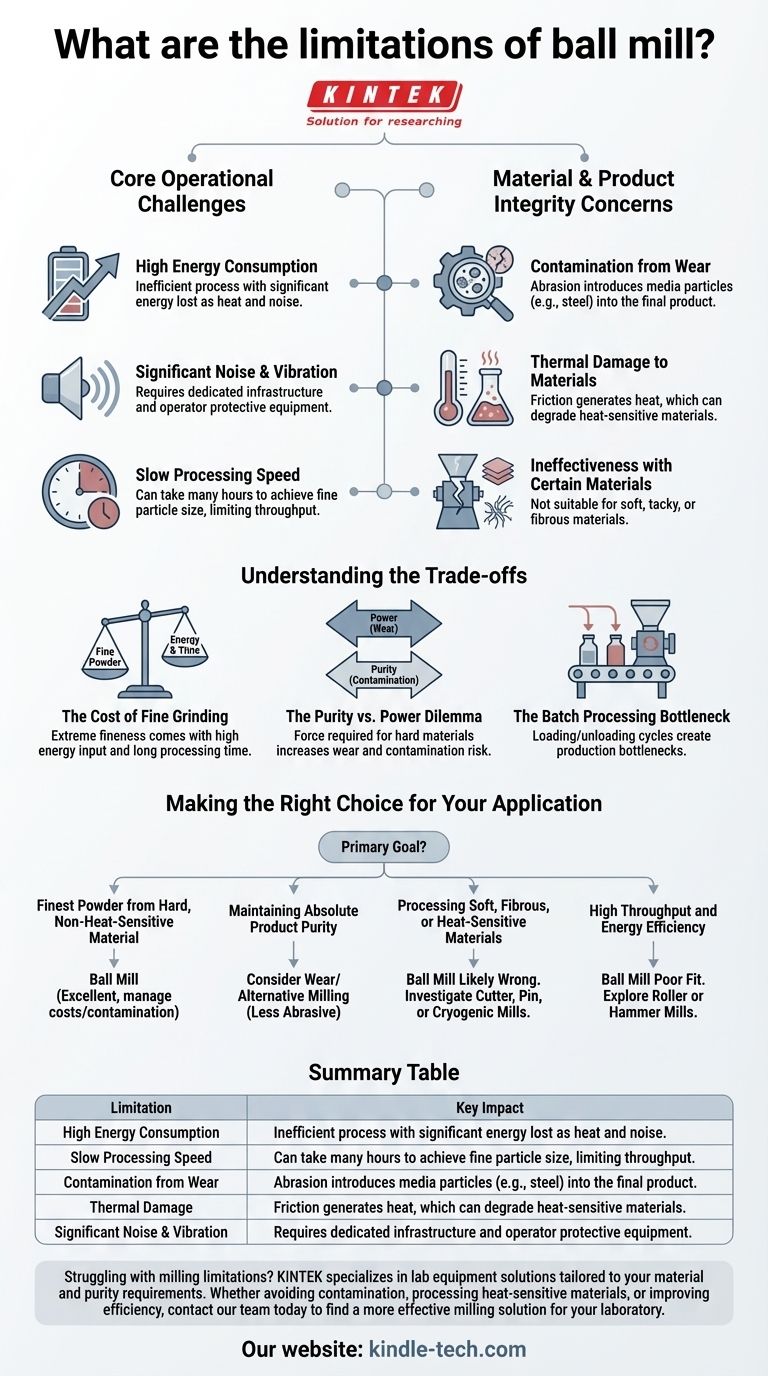

Wesentliche betriebliche Herausforderungen

Das Design einer Kugelmühle, das auf schweren Mahlkörpern basiert, die in einer rotierenden Trommel taumeln, führt zu mehreren inhärenten betrieblichen Ineffizienzen, die berücksichtigt werden müssen.

Hoher Energieverbrauch

Der Prozess des Anhebens und Kaskadierens schwerer Mahlkörper (Stahl- oder Keramikkugeln) erfordert eine erhebliche Menge an Energie. Ein Großteil dieser Energie geht als Wärme und Lärm verloren, anstatt direkt in die Partikelgrößenreduzierung umgewandelt zu werden, was sie zu einer energieintensiven Methode macht.

Erhebliche Geräusche und Vibrationen

Der ständige Aufprall der Mahlkörper auf das Material und die Innenwand der Mühle erzeugt erhebliche Geräusche und Vibrationen. Dies erfordert oft eine spezielle Infrastruktur, Schalldämpfung und persönliche Schutzausrüstung für die Bediener.

Langsame Verarbeitungsgeschwindigkeit

Das Kugelmahlen ist grundsätzlich ein langsamer, auf Abrieb basierender Prozess. Das Erreichen der gewünschten feinen Partikelgröße kann viele Stunden dauern, was den Durchsatz begrenzt und es im Vergleich zu anderen Mahltechnologien weniger geeignet für Umgebungen mit hohem Volumen und schneller Produktion macht.

Bedenken hinsichtlich Material- und Produktintegrität

Über die Betriebskosten hinaus kann der Mahlvorgang selbst das Endprodukt negativ beeinflussen, was zu Einschränkungen aufgrund der Materialeigenschaften und der erforderlichen Reinheit des Outputs führt.

Kontamination durch Verschleiß

Der Mahlprozess ist stark abrasiv, wodurch sowohl die Mahlkörper als auch die Innenverkleidung der Mühle im Laufe der Zeit verschleißen. Dieser Verschleiß führt feine Partikel der Mahlkörper (z. B. Stahl, Keramik) in das Produkt ein, was ein kritischer Fehlerpunkt für hochreine Anwendungen wie Pharmazeutika oder Elektronik ist.

Thermische Schäden an Materialien

Reibung zwischen den Mahlkörpern und dem Produkt erzeugt erhebliche Wärme im Inneren der Mühle. Dies kann hitzeempfindliche Materialien zersetzen, schmelzen oder deren chemische Eigenschaften verändern, was sie zu einer schlechten Wahl für bestimmte Polymere, organische Verbindungen oder Pharmazeutika macht.

Inwirksamkeit bei bestimmten Materialien

Kugelmühlen eignen sich hervorragend zum Mahlen harter, spröder Substanzen. Sie sind jedoch weitgehend unwirksam bei der Verarbeitung von Materialien, die weich, klebrig oder faserig sind. Diese Materialien neigen dazu, die Mahlkörper zu beschichten oder zu agglomerieren, anstatt in kleinere Partikel zerbrochen zu werden.

Die Kompromisse verstehen

Die Wahl einer Kugelmühle erfordert eine Abwägung ihrer einzigartigen Fähigkeit, feine Pulver herzustellen, gegenüber ihren erheblichen betrieblichen und materialwirtschaftlichen Nachteilen.

Die Kosten des Feinmahlens

Der Hauptvorteil einer Kugelmühle ist ihre Fähigkeit, extrem feine Pulver (oft unter 10 Mikrometer) herzustellen. Der Kompromiss ist der hohe Energieaufwand und die lange Verarbeitungszeit, die dafür erforderlich sind, was die Kosten pro Kilogramm des gemahlenen Produkts relativ hoch macht.

Das Dilemma Reinheit vs. Leistung

Die Kraft, die zum Mahlen sehr harter und abrasiver Materialien erforderlich ist, ist immens. Diese Kraft führt direkt zu dem bereits erwähnten Verschleiß und der Kontamination. Sie müssen entscheiden, ob das Kontaminationsrisiko für Ihr Endprodukt akzeptabel ist.

Der Engpass der Chargenverarbeitung

Obwohl die geschlossene Natur einer Kugelmühle hervorragend für den sicheren Umgang mit toxischen Materialien geeignet ist, arbeitet sie hauptsächlich als Chargenprozess. Das Beladen, der mehrstündige Betrieb und das anschließende Entladen erzeugen einen Produktionsengpass, den kontinuierliche Mahlsysteme nicht haben.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob die Einschränkungen einer Kugelmühle unüberwindbar sind, bewerten Sie Ihr primäres Ziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, das feinste mögliche Pulver aus einem harten, nicht hitzeempfindlichen Material zu erzielen: Eine Kugelmühle ist ein ausgezeichneter Kandidat, vorausgesetzt, Sie können die Energiekosten und das Potenzial für geringfügige Kontaminationen bewältigen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolute Produktreinheit zu erhalten: Sie müssen den Verschleiß der Mahlkörper sorgfältig abwägen oder nach alternativen Mahlmethoden suchen, die weniger abrasiv sind.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung weicher, faseriger oder hitzeempfindlicher Materialien liegt: Eine Kugelmühle ist wahrscheinlich die falsche Wahl, und Sie sollten stattdessen Schneid-, Stift- oder Kryomühlen in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Energieeffizienz liegt: Die langsame Geschwindigkeit und der hohe Stromverbrauch einer Kugelmühle machen sie zu einer schlechten Wahl; erkunden Sie Technologien wie Walzen- oder Hammermühlen.

Letztendlich ermöglicht das Verständnis dieser Einschränkungen, die Technologie korrekt auf Ihr spezifisches Material und Ihre Produktionsziele abzustimmen.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Hoher Energieverbrauch | Ineffizienter Prozess mit erheblichem Energieverlust als Wärme und Lärm. |

| Langsame Verarbeitungsgeschwindigkeit | Kann viele Stunden dauern, um eine feine Partikelgröße zu erreichen, was den Durchsatz begrenzt. |

| Kontamination durch Verschleiß | Abrieb führt Mahlkörperpartikel (z. B. Stahl) in das Endprodukt ein. |

| Thermische Schäden | Reibung erzeugt Wärme, die hitzeempfindliche Materialien zersetzen kann. |

| Erhebliche Geräusche & Vibrationen | Erfordert spezielle Infrastruktur und Schutzausrüstung für den Bediener. |

Haben Sie Probleme mit den Einschränkungen Ihres aktuellen Mahlprozesses? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die auf Ihre Material- und Reinheitsanforderungen zugeschnitten sind. Egal, ob Sie Kontaminationen vermeiden, hitzeempfindliche Materialien verarbeiten oder die Effizienz verbessern müssen, unsere Experten können Ihnen helfen, die richtige Technologie auszuwählen. Kontaktieren Sie unser Team noch heute, um Ihre spezifische Anwendung zu besprechen und eine effektivere Mahllösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Planetenkugelmühle Rotierende Kugelmühle

- Hochleistungs-Planetenkugelmühle für Laborwaage, horizontaler Tanktyp

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen