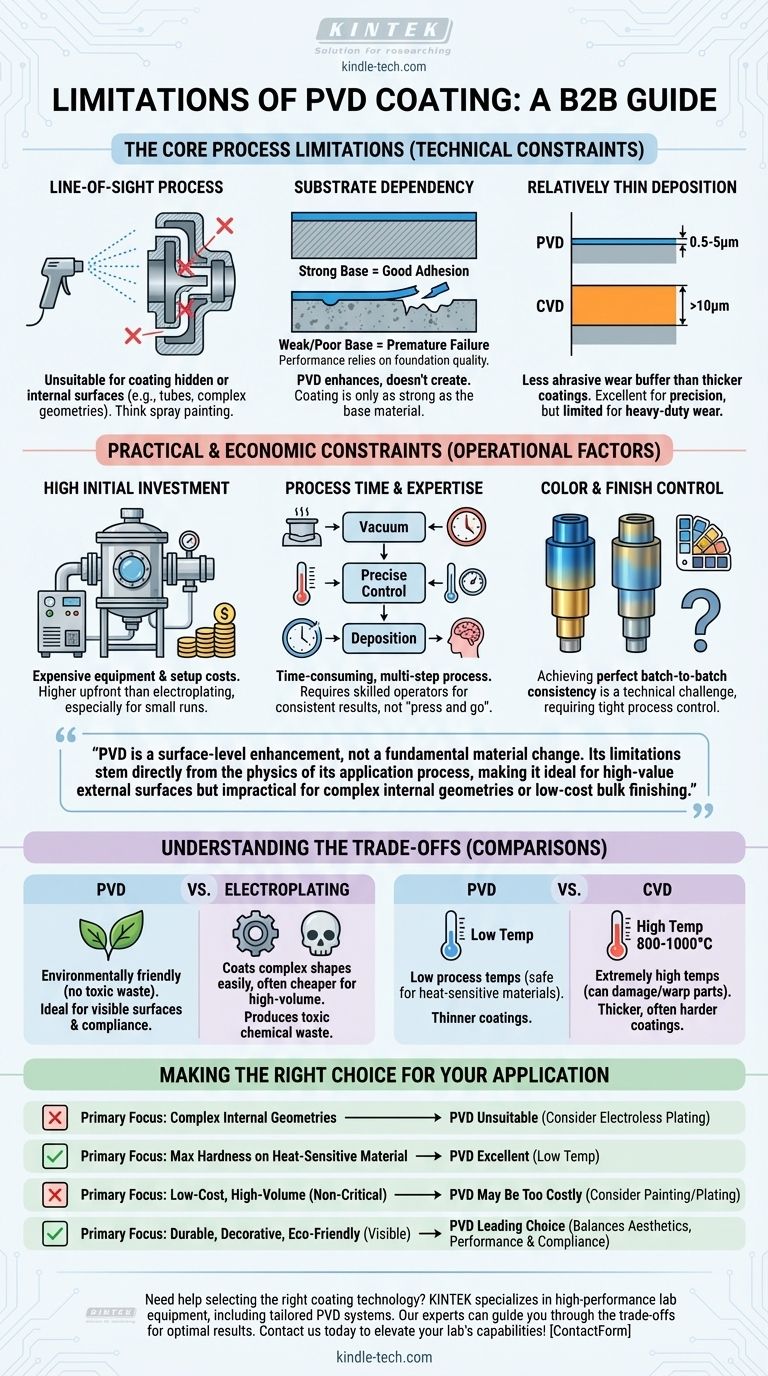

Obwohl unglaublich effektiv, ist die physikalische Gasphasenabscheidung (PVD) keine Universallösung. Ihre Haupteinschränkungen bestehen darin, dass sie ein „Sichtlinien“-Verfahren ist, wodurch sie nicht in der Lage ist, versteckte oder innere Oberflächen zu beschichten, und dass sie eine erhebliche Investition in spezialisierte Ausrüstung und Fachwissen erfordert. Der Prozess kann auch zeitaufwendig sein und sein Erfolg hängt stark von der Qualität des darunterliegenden Materials ab.

PVD ist eine Oberflächenverbesserung, keine grundlegende Materialveränderung. Ihre Einschränkungen ergeben sich direkt aus der Physik ihres Anwendungsprozesses, wodurch sie ideal für hochwertige Außenflächen, aber unpraktisch für komplexe interne Geometrien oder kostengünstige Massenveredelungen ist.

Die Kernprozessbeschränkungen

Um zu verstehen, ob PVD für Ihre Anwendung geeignet ist, müssen Sie zunächst ihre inhärenten technischen Einschränkungen verstehen. Dies sind keine Mängel, sondern grundlegende Merkmale der Technologie.

Es ist ein „Sichtlinien“-Verfahren

Die bedeutendste Einschränkung der PVD ist, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Werkstück in der Vakuumkammer gelangt.

Stellen Sie es sich wie Sprühlackieren vor: Jede Oberfläche, die nicht direkt der Sprühdüse ausgesetzt ist, wird nicht beschichtet. Dies macht PVD ungeeignet zum Beschichten von Innenseiten langer Rohre, komplexer interner Kanäle oder der verdeckten Flächen von montierten Teilen.

Substratabhängigkeit

Eine PVD-Beschichtung erzeugt kein Hochleistungsteil; sie verbessert es. Die endgültigen Eigenschaften, von der Härte bis zur Korrosionsbeständigkeit, sind eine Kombination aus der Beschichtung und dem Basismaterial, auf das sie aufgetragen wird.

Wenn das darunterliegende Substrat weich, unsachgemäß vorbereitet oder schlechte Hafteigenschaften aufweist, versagt die Beschichtung vorzeitig. Die Beschichtung ist nur so stark wie das Fundament, auf dem sie ruht.

Relativ dünne Abscheidung

PVD-Beschichtungen sind extrem dünn und reichen typischerweise von 0,5 bis 5 Mikrometer.

Dies ist ein Vorteil für Präzisionskomponenten, bei denen Maßtoleranzen kritisch sind. Für Anwendungen, die eine hohe Verschleißfestigkeit erfordern, bietet diese dünne Schicht jedoch möglicherweise weniger Lebensdauerpuffer als dickere Beschichtungen wie Hartchrom oder solche, die mittels chemischer Gasphasenabscheidung (CVD) aufgetragen werden.

Praktische und wirtschaftliche Einschränkungen

Über die Physik des Prozesses hinaus bringt PVD betriebliche und finanzielle Überlegungen mit sich, die sie für bestimmte Projekte zu einem Ausschlusskriterium machen können.

Hohe Anfangsinvestition

PVD erfordert anspruchsvolle und teure Geräte, einschließlich einer großen Vakuumkammer, leistungsstarker Pumpsysteme und fortschrittlicher Stromversorgungen.

Diese hohen Kapitalkosten bedeuten, dass der Prozess oft teurer ist als herkömmliche Methoden wie die Galvanisierung, insbesondere bei kleineren Produktionsläufen.

Prozesszeit und Fachwissen

Das Erzeugen des notwendigen Vakuums und die sorgfältige Steuerung der Abscheidungsparameter ist ein zeitaufwendiger, mehrstufiger Prozess.

Es erfordert ein hohes Maß an Fachwissen des Bedieners, um Variablen wie Temperatur, Druck und Gaszusammensetzung zu steuern, um konsistente Ergebnisse zu erzielen. Dies ist kein einfacher „Drücken und Los“-Vorgang.

Farb- und Oberflächenkontrolle

Obwohl PVD eine beeindruckende Farbpalette erzeugen kann, ist das Erreichen einer perfekten, chargenübergreifenden Konsistenz eine technische Herausforderung.

Geringfügige Prozessabweichungen können zu subtilen Farbverschiebungen führen. Dies erfordert eine extrem strenge Prozesskontrolle, was die Komplexität und die Kosten erhöht, insbesondere bei anspruchsvollen ästhetischen Anwendungen.

Die Kompromisse verstehen

Keine Beschichtungstechnologie ist perfekt. Die Einschränkungen der PVD lassen sich am besten im Vergleich zu anderen gängigen industriellen Prozessen verstehen.

PVD vs. Galvanisierung

Die Galvanisierung (wie Verchromung) kann komplexe Formen leichter beschichten und ist oft günstiger für die Massenproduktion.

PVD ist jedoch ein wesentlich umweltfreundlicherer Prozess, da er keinen toxischen chemischen Abfall erzeugt, der mit der Galvanisierung verbunden ist. Dies ist ein entscheidender Aspekt in der modernen Fertigung.

PVD vs. CVD

Die chemische Gasphasenabscheidung (CVD) kann dickere und oft härtere Beschichtungen erzeugen.

Der entscheidende Kompromiss ist die Temperatur. CVD erfordert extrem hohe Temperaturen (800-1000°C), die viele Metallsubstrate beschädigen oder verformen können. PVD arbeitet bei viel niedrigeren Temperaturen, wodurch es für eine größere Vielfalt hitzeempfindlicher Materialien sicher ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtung erfordert die Abstimmung der Fähigkeiten der Technologie mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer interner Geometrien liegt: PVD ist ungeeignet; ziehen Sie eine stromlose Beschichtung oder andere chemische Verfahren in Betracht, die nicht auf Sichtlinie basieren.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Härte auf einem hitzeempfindlichen Material liegt: PVD ist ein ausgezeichneter Kandidat, da seine niedrigen Prozesstemperaturen eine Beschädigung des Substrats verhindern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen, hochvolumigen Oberfläche für unkritische Teile liegt: Die hohen Kapital- und Betriebskosten von PVD können herkömmliches Lackieren oder Galvanisieren wirtschaftlicher machen.

- Wenn Ihr Hauptaugenmerk auf einer langlebigen, dekorativen und umweltfreundlichen Oberfläche für sichtbare Oberflächen liegt: PVD ist eine führende Wahl, die Ästhetik, Leistung und Einhaltung gesetzlicher Vorschriften perfekt in Einklang bringt.

Das Verständnis dieser Einschränkungen ermöglicht es Ihnen, die мощigen Vorteile von PVD für die richtigen Anwendungen zu nutzen und ein erfolgreiches und kostengünstiges Ergebnis zu gewährleisten.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung | Auswirkung |

|---|---|---|

| Sichtlinienprozess | Beschichtungsmaterial bewegt sich in geraden Linien; kann versteckte oder innere Oberflächen nicht beschichten. | Ungeeignet für komplexe interne Geometrien, Rohre oder montierte Teile. |

| Substratabhängigkeit | Die Beschichtungsleistung hängt von der Qualität, Vorbereitung und Haftung des Basismaterials ab. | Schlechtes Substrat führt zu vorzeitigem Beschichtungsversagen; erfordert hochwertige Grundlagen. |

| Hohe Anfangsinvestition | Erfordert teure Vakuumkammern, Pumpsysteme und fortschrittliche Stromversorgungen. | Höhere Vorabkosten im Vergleich zur Galvanisierung, insbesondere bei kleinen Chargen. |

| Prozesszeit und Fachwissen | Mehrstufiger, zeitaufwendiger Prozess, der eine präzise Steuerung von Temperatur, Druck und Gaszusammensetzung erfordert. | Nicht ideal für Projekte mit kurzer Bearbeitungszeit; erfordert geschultes Personal für Konsistenz. |

| Dünne Abscheidung | Beschichtungen sind typischerweise 0,5–5 Mikrometer dick, was die Verschleißfestigkeit bei starker Beanspruchung begrenzt. | Weniger Puffer für extremen Abrieb im Vergleich zu dickeren Beschichtungen wie CVD oder Hartchrom. |

Benötigen Sie Hilfe bei der Auswahl der richtigen Beschichtungstechnologie für Ihre Laborausrüstung? KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, einschließlich PVD-Systemen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Unsere Experten können Sie durch die Kompromisse zwischen PVD, CVD und Galvanisierung führen, um optimale Ergebnisse für Ihre Anwendungen zu gewährleisten – egal ob Sie die Haltbarkeit verbessern, präzise Oberflächen erzielen oder Umweltstandards erfüllen möchten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen