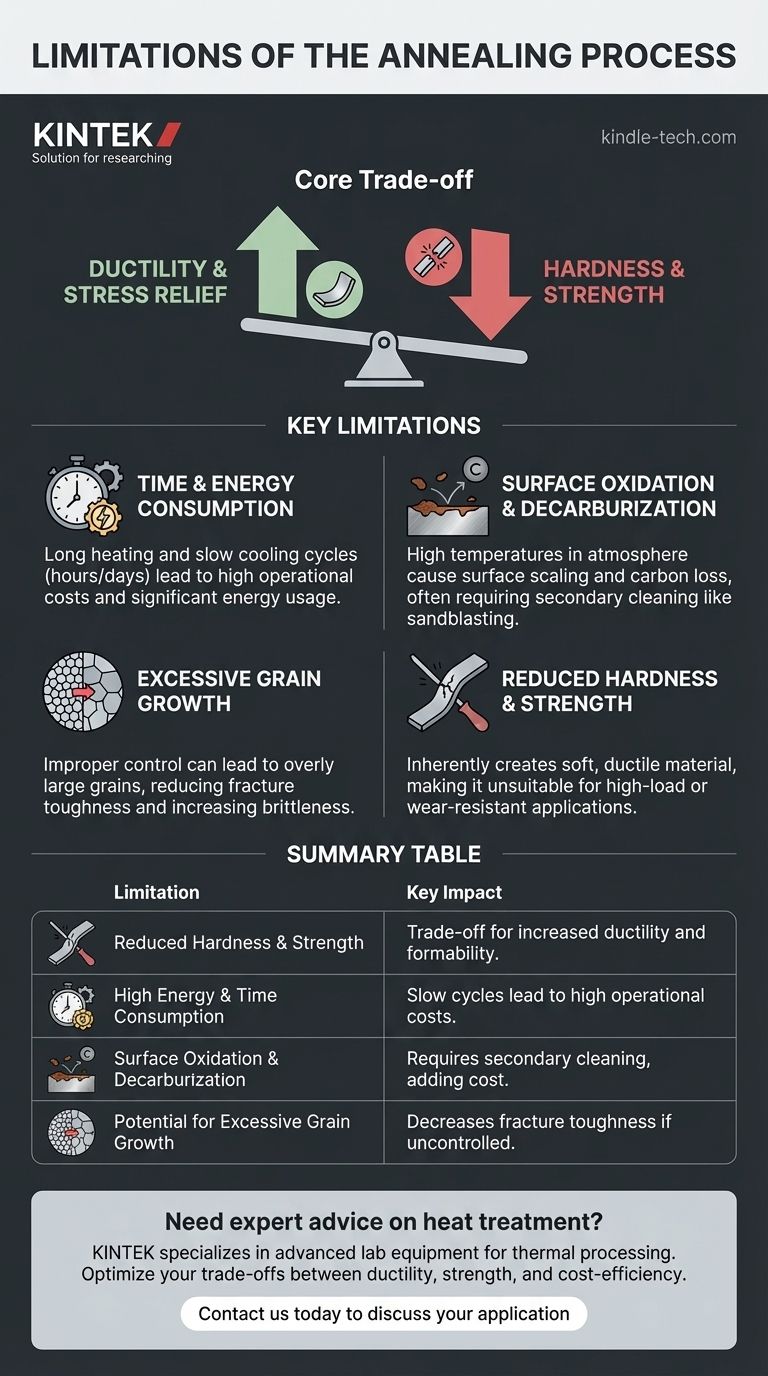

Obwohl Glühen ein leistungsstarkes Werkzeug ist, liegen seine Hauptbeschränkungen in einer signifikanten Reduzierung der Materialhärte und -festigkeit, einem hohen Energieverbrauch aufgrund langer Heiz- und Kühlzyklen sowie dem Potenzial für unerwünschte Oberflächenoxidation. Diese Faktoren machen es zu einem zeitaufwändigen und kostspieligen Prozess, der für Anwendungen, bei denen hohe Festigkeit eine kritische Anforderung ist, nicht geeignet ist.

Der grundlegende Kompromiss beim Glühen ist einfach: Sie gewinnen erhebliche Duktilität und Spannungsentlastung auf Kosten von Härte, Zugfestigkeit und Prozesseffizienz. Das Verständnis dieses Austauschs ist entscheidend für die Auswahl der richtigen Wärmebehandlung.

Eine kurze Auffrischung: Das Ziel des Glühens

Glühen ist ein Wärmebehandlungsprozess, der darauf abzielt, die Mikrostruktur eines Materials, hauptsächlich Metalle, zu verändern, um bestimmte wünschenswerte Eigenschaften zu erzielen. Sein Hauptzweck ist es, ein Material weicher und duktiler zu machen.

Die drei Phasen

Der Prozess umfasst drei unterschiedliche Phasen, während die Temperatur des Materials erhöht und gehalten wird.

- Erholung: Innere Spannungen, die oft während Herstellungsprozessen wie Gießen oder Kaltumformung entstehen, werden abgebaut.

- Rekristallisation: Neue, spannungsfreie Körner bilden sich innerhalb der kristallinen Struktur des Metalls und beseitigen Defekte.

- Kornwachstum: Die neu gebildeten Körner beginnen zu wachsen. Diese Phase kann, wenn sie nicht richtig kontrolliert wird, zu einem Problem werden.

Der Glühzyklus

Der Zyklus umfasst das Erhitzen des Metalls auf eine bestimmte Temperatur, bei der sich seine Kristallstruktur umbilden kann, das Halten bei dieser Temperatur (ein Schritt, der als "Halten" bezeichnet wird) und anschließend das sehr langsame Abkühlen. Dieses langsame Abkühlen ist wesentlich, um die weiche, duktile Endstruktur zu erzeugen.

Wesentliche Einschränkungen des Glühprozesses

Obwohl effektiv, ist Glühen keine Universallösung. Seine Nachteile sind erheblich und müssen gegen seine Vorteile abgewogen werden.

Signifikante Reduzierung von Härte und Festigkeit

Dies ist der kritischste metallurgische Kompromiss. Durch die Schaffung einer weichen und duktilen Mikrostruktur reduziert das Glühen die Härte und Zugfestigkeit des Materials. Das resultierende Material lässt sich leichter biegen und formen, kann aber hohen Belastungen nicht standhalten oder Verschleiß nicht so effektiv widerstehen.

Zeit- und Energieverbrauch

Die Notwendigkeit einer langsamen, kontrollierten Erwärmung und insbesondere einer langsamen Abkühlung macht das Glühen zu einem sehr langwierigen Prozess. Ein Bauteil muss möglicherweise viele Stunden oder sogar Tage in einem Ofen verbringen. Diese verlängerte Ofenzeit führt direkt zu einem hohen Energieverbrauch.

Hohe Betriebskosten

Zeit und Energie sind teuer. Die Kombination aus langen Ofenzyklen und hohem Energieverbrauch macht das Vollglühen zu einem der kostspieligeren Wärmebehandlungsprozesse im Vergleich zu Alternativen wie Normalisieren oder Spannungsarmglühen bei niedrigerer Temperatur.

Potenzial für übermäßiges Kornwachstum

Wenn die Haltetemperatur zu hoch oder die Haltezeit zu lang ist, können die Körner übermäßig groß werden. Obwohl eine gleichmäßige Kornstruktur erwünscht ist, können übermäßig große Körner Eigenschaften wie die Bruchzähigkeit verringern, wodurch das Material unter bestimmten Bedingungen anfälliger für spröden Bruch wird.

Oberflächenoxidation und Entkohlung

Das Erhitzen von Metallen auf hohe Temperaturen in einer sauerstoffhaltigen Atmosphäre führt unweigerlich zu Oberflächenzunder oder Oxidation. Bei Kohlenstoffstählen kann es auch zu einer Entkohlung (Verlust von Kohlenstoff von der Oberfläche) kommen, die die äußere Schicht erweicht. Diese Oberflächeneffekte erfordern oft sekundäre Reinigungsoperationen wie Sandstrahlen oder Beizen, was einen weiteren Schritt und Kosten in der Fertigungskette hinzufügt.

Die Kompromisse verstehen: Duktilität vs. Festigkeit

Die Entscheidung zum Glühen ist im Wesentlichen eine Wahl zwischen Duktilität und Festigkeit. Sie "setzen" das Material absichtlich in seinen weichsten, am besten verarbeitbaren Zustand zurück.

Dies ist sehr wünschenswert, wenn ein Bauteil eine signifikante plastische Verformung erfahren muss, wie z. B. das Tiefziehen eines Blechteils oder die komplexe Bearbeitung einer zähen Legierung. Die verbesserte Bearbeitbarkeit und Umformbarkeit können den Werkzeugverschleiß reduzieren und Rissbildung während der Fertigung verhindern.

Wenn das Endbauteil jedoch hart, fest oder verschleißfest sein muss, ist das Glühen oft nur ein Zwischenschritt. Das Teil müsste wahrscheinlich durch einen nachfolgenden Wärmebehandlungsprozess, wie Abschrecken und Anlassen, wieder gehärtet werden.

Ist Glühen die richtige Wahl für Ihre Anwendung?

Die Wahl einer Wärmebehandlung erfordert die Abstimmung des Prozesses mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Bearbeitbarkeit oder Umformbarkeit liegt: Glühen ist oft die richtige und manchmal notwendige Wahl, um das Material für die Fertigung vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf Bauteilfestigkeit und -härte liegt: Glühen ist der falsche letzte Schritt; ziehen Sie Normalisieren für ein Gleichgewicht der Eigenschaften oder einen Abschreck- und Anlassprozess für maximale Härte in Betracht.

- Wenn Ihr Hauptaugenmerk lediglich auf der Beseitigung innerer Spannungen mit minimalen Auswirkungen auf die Festigkeit liegt: Ein Spannungsarmglühzyklus bei niedrigerer Temperatur, der nicht in die Rekristallisationsphase eintritt, ist eine viel effizientere und effektivere Option als ein vollständiges Glühen.

Letztendlich müssen Sie das Glühen als ein spezifisches Werkzeug zur Erweichung eines Materials betrachten und den damit verbundenen Festigkeitsverlust als Preis für verbesserte Duktilität akzeptieren.

Zusammenfassungstabelle:

| Einschränkung | Wesentliche Auswirkung |

|---|---|

| Reduzierte Härte & Festigkeit | Kompromiss für erhöhte Duktilität und Umformbarkeit. |

| Hoher Energie- & Zeitverbrauch | Langsame Heiz-/Kühlzyklen führen zu hohen Betriebskosten. |

| Oberflächenoxidation & Entkohlung | Kann sekundäre Reinigungsprozesse erfordern, was Kosten verursacht. |

| Potenzial für übermäßiges Kornwachstum | Kann die Bruchzähigkeit verringern, wenn nicht richtig kontrolliert. |

Benötigen Sie Expertenrat bei der Auswahl des richtigen Wärmebehandlungsprozesses für Ihre Materialien?

Die Einschränkungen des Glühens unterstreichen die Bedeutung der Wahl eines Prozesses, der perfekt auf die Leistungsanforderungen Ihres Bauteils abgestimmt ist. Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Experten können Ihnen helfen, die Kompromisse zwischen Duktilität, Festigkeit und Kosteneffizienz zu navigieren, um Ihre Ergebnisse zu optimieren.

Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEKs Lösungen die Fähigkeiten Ihres Labors verbessern und sicherstellen können, dass Ihre Wärmebehandlungsprozesse sowohl effektiv als auch wirtschaftlich sind.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt