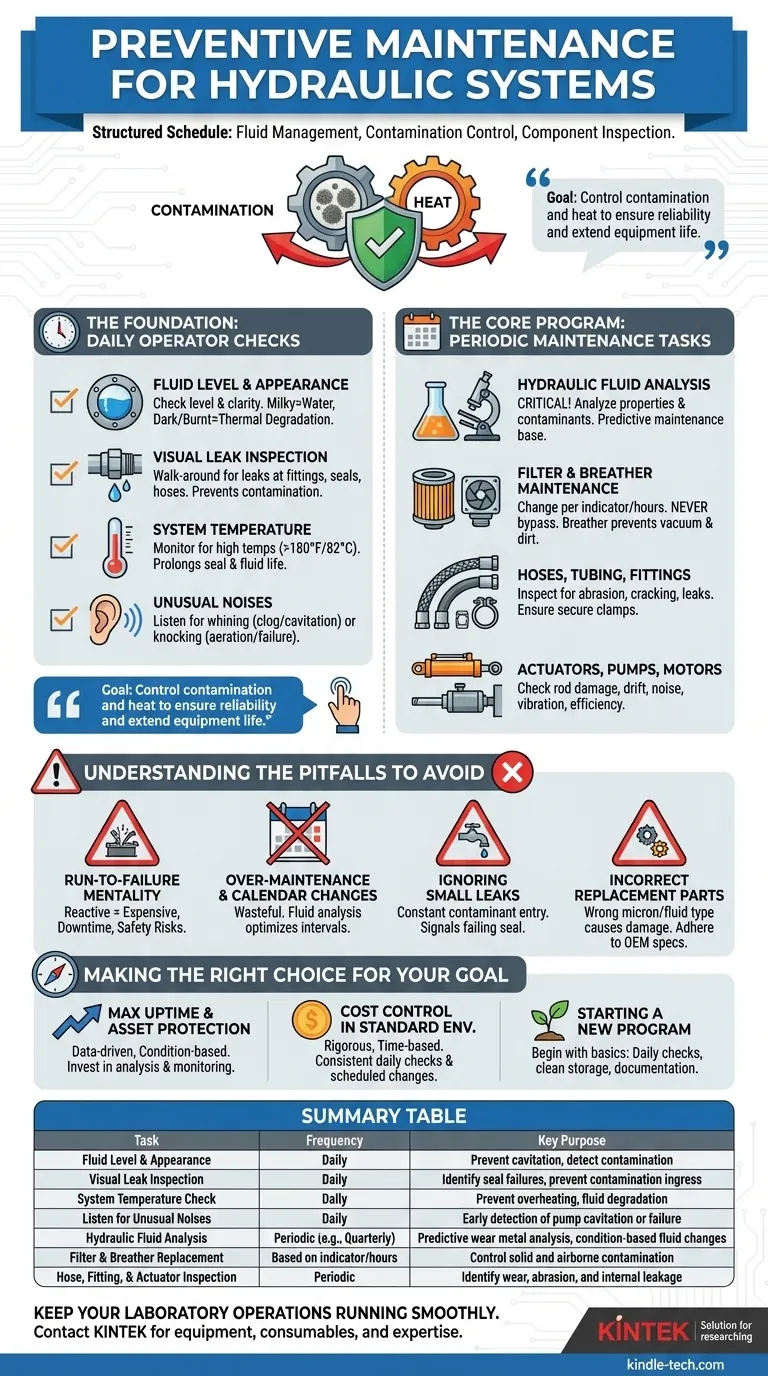

Ein umfassendes Programm zur vorbeugenden Wartung eines Hydrauliksystems basiert auf einem strukturierten Zeitplan von Aufgaben, die sich auf das Fluidmanagement, die Kontaminationskontrolle und die Komponenteninspektion konzentrieren. Zu den Kernaktivitäten gehören regelmäßige Fluidanalysen, der Austausch von Filtern und Entlüftern, die Sichtprüfung von Schläuchen und Dichtungen auf Lecks oder Verschleiß sowie Funktionsprüfungen von Temperatur, Druck und Aktuatorleistung.

Das Ziel der vorbeugenden Wartung ist nicht nur das Abhaken einer Checkliste, sondern die grundlegende Kontrolle der beiden Hauptfeinde jedes Hydrauliksystems: Kontamination und Hitze. Ein diszipliniertes Programm wandelt die Wartung von einer reaktiven Ausgabe in eine proaktive Strategie zur Gewährleistung der Zuverlässigkeit und Verlängerung der Lebensdauer der Geräte um.

Die Grundlage: Tägliche Bedienerkontrollen

Diese einfachen, konsistenten Prüfungen bilden die erste Verteidigungslinie gegen katastrophales Versagen. Sie sollten zu Beginn jeder Schicht vom Maschinenbediener durchgeführt werden.

Füllstand und Aussehen des Fluids

Das Schauglas des Hydraulikbehälters sollte überprüft werden, um sicherzustellen, dass sich das Fluid auf dem korrekten Betriebsniveau befindet. Ein zu niedriger Fluidstand kann Pumpenkavitation und eine Überhitzung des Systems verursachen.

Auch das Aussehen des Fluids sollte beachtet werden. Trübes oder milchiges Fluid deutet auf Wasserverunreinigung hin, während eine dunklere Farbe und ein verbrannter Geruch auf thermische Zersetzung oder Oxidation hindeuten.

Sichtprüfung auf Lecks

Es sollte eine Runduminspektion durchgeführt werden, um Lecks an Fittings, Dichtungen, Schläuchen oder Komponenten zu identifizieren. Schon ein kleines Leck kann Verunreinigungen in das System gelangen lassen und signalisiert eine versagende Dichtung.

Systemtemperatur

Überprüfen Sie die Temperaturanzeige des Systems oder verwenden Sie eine Infrarot-Temperaturpistole am Behälter. Durchweg hohe Betriebstemperaturen (typischerweise über 180 °F oder 82 °C) verkürzen die Lebensdauer von Dichtungen und Hydraulikfluid drastisch.

Ungewöhnliche Geräusche

Achten Sie auf Veränderungen im Geräusch des Systems. Hohes Quietschen deutet oft auf einen verstopften Saugfilter oder Pumpenkavitation hin, während Klopfgeräusche auf Belüftung oder ausfallende Komponenten hinweisen können.

Das Kernprogramm: Periodische Wartungsaufgaben

Diese Aufgaben erfordern mehr Zeit und Geschick als tägliche Kontrollen und werden typischerweise wöchentlich, monatlich oder vierteljährlich durchgeführt, abhängig vom Betriebszyklus und der Betriebsumgebung der Anlage.

Hydraulikfluidanalyse

Dies ist die wichtigste Aufgabe in einem vorausschauenden Wartungsprogramm. Eine Fluidprobe wird zur Analyse ihrer Eigenschaften und zur Identifizierung von Verunreinigungen an ein Labor geschickt.

Die Fluidanalyse liefert kritische Informationen über Verschleißmetalle (die auf Komponentenversagen hinweisen), Wassergehalt, Viskosität und den allgemeinen Zustand des Fluids. Diese Daten ermöglichen es Ihnen, das Fluid aufgrund seines tatsächlichen Zustands und nicht nur nach einem willkürlichen Zeitplan zu wechseln.

Filter- und Entlüfterwartung

Hydraulikfilter fangen feste Verunreinigungen auf. Sie sollten basierend auf der Filteranzeige oder nach einer festgelegten Anzahl von Betriebsstunden gewechselt werden. Lassen Sie einen Filter niemals in den Bypass-Modus geraten, da dies die Zirkulation von verschmutztem Fluid ungehindert zulässt.

Der Behälterentlüfter ist ebenso wichtig. Er filtert die Luft, die in den Behälter gelangt, wenn sich der Fluidstand ändert. Ein verstopfter Entlüfter kann ein Vakuum erzeugen, das die Pumpe belastet und Verunreinigungen an Dichtungen vorbeizieht.

Schläuche, Leitungen und Fittings

Überprüfen Sie alle Fluidleiter auf Anzeichen von Abrieb, Rissen, Blasenbildung oder Knicken. Stellen Sie sicher, dass alle Klemmen fest sitzen und dass Schläuche nicht aneinander oder an Maschinenkomponenten reiben. Überprüfen Sie alle Fittings auf festen Sitz und Anzeichen von Leckagen.

Aktuatoren (Zylinder und Motoren)

Überprüfen Sie Zylinderstangen auf Lochfraß, Korrosion oder Riefenbildung, die Stangendichtungen beschädigen können. Achten Sie auf „Aktuator-Drift“ – wenn sich ein Zylinder oder Motor unter Last bewegt, während das Steuerventil in der Neutralstellung ist –, da dies auf interne Leckagen an den Kolbendichtungen hinweist.

Pumpen und Motoren

Achten Sie auf Geräusch- oder Vibrationsänderungen, die auf Lagerschäden oder Kavitation hindeuten können. Stellen Sie sicher, dass die Befestigungsschrauben fest sitzen. Führen Sie, wenn möglich, Effizienztests durch, um interne Leckagen (Flussverlust) zu messen, was ein wichtiger Verschleißindikator ist.

Die Fallstricke verstehen, die es zu vermeiden gilt

Ein effektives Programm erfordert die Vermeidung häufiger, aber kostspieliger Fehler. Wahre Zuverlässigkeit ergibt sich aus dem Verständnis der Prinzipien hinter den Aufgaben.

Die „Laufen-bis-zum-Ausfall“-Mentalität

Der häufigste Fehler ist, die Wartung als reines Kostenstelle zu betrachten und sie aufzuschieben, bis eine Komponente ausfällt. Dieser Ansatz ist fast immer teurer aufgrund ungeplanter Ausfallzeiten, Folgeschäden an anderen Komponenten und Sicherheitsrisiken.

Überwartung und Kalenderbasierte Änderungen

Das blinde Wechseln von Hydraulikfluid nach einem Kalenderplan ohne Fluidanalyse ist verschwenderisch und kann sogar Kontaminationen einführen. Die Fluidanalyse ist der Schlüssel, um Wechselintervalle zu optimieren und Probleme zu erkennen, bevor sie eskalieren.

Ignorieren kleiner Lecks

Ein „schwitzendes“ Fitting oder ein „kleiner“ Tropfen wird oft ignoriert, stellt aber ein erhebliches Problem dar. Es ist ein ständiger Eintrittspunkt für Schmutz und Feuchtigkeit und ein klares Zeichen dafür, dass eine Dichtung oder Verbindung versagt.

Verwendung falscher Ersatzteile

Die Verwendung eines Filters mit falscher Mikron-Bewertung oder eines Fluids, das nicht den OEM-Spezifikationen entspricht, kann erhebliche Schäden verursachen. Halten Sie sich immer an die Empfehlungen des Herstellers bezüglich Fluidtyp, Viskosität und Filtrationsstufen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wartungsstrategie sollte sich an Ihren betrieblichen Prioritäten ausrichten.

- Wenn Ihr Hauptaugenmerk auf maximaler Betriebszeit und Anlagenschutz liegt: Priorisieren Sie ein datengesteuertes, zustandsbasiertes Programm. Investieren Sie in regelmäßige Fluidanalysen und Zustandsüberwachungswerkzeuge (wie Temperatur- und Vibrationssensoren), um Ausfälle vorherzusagen.

- Wenn Ihr Hauptaugenmerk auf Kostenkontrolle in einer Standardumgebung liegt: Implementieren Sie ein rigoroses, zeitbasiertes Programm, das sich auf die Grundlagen konzentriert. Stellen Sie sicher, dass tägliche Kontrollen konsistent durchgeführt werden und Filter termingerecht und ohne Unterbrechung gewechselt werden.

- Wenn Sie gerade erst mit einem neuen Wartungsprogramm beginnen: Beginnen Sie mit den Grundlagen. Erzwingen Sie tägliche Bedienerinspektionen, beginnen Sie mit einer sauberen und organisierten Lagerung und Handhabung von Fluiden und beginnen Sie mit der Dokumentation aller Wartungsaktivitäten und Ausfälle.

Eine konsistente und gut dokumentierte Strategie der vorbeugenden Wartung wandelt Ihr Hydrauliksystem von einer potenziellen Belastung in einen vorhersehbaren und zuverlässigen Vermögenswert.

Zusammenfassungstabelle:

| Wartungsaufgabe | Häufigkeit | Hauptzweck |

|---|---|---|

| Prüfung von Füllstand & Aussehen des Fluids | Täglich | Kavitation verhindern, Kontamination erkennen |

| Sichtprüfung auf Lecks | Täglich | Dichtungsversagen erkennen, das Eindringen von Verunreinigungen verhindern |

| Prüfung der Systemtemperatur | Täglich | Überhitzung, Fluidzersetzung verhindern |

| Auf ungewöhnliche Geräusche achten | Täglich | Früherkennung von Pumpenkavitation oder Ausfall |

| Hydraulikfluidanalyse | Periodisch (z. B. Vierteljährlich) | Vorausschauende Analyse von Verschleißmetallen, zustandsbasierte Fluidwechsel |

| Filter- & Entlüfterwechsel | Basierend auf Anzeige/Stunden | Kontrolle fester und luftgetragener Verunreinigungen |

| Inspektion von Schläuchen, Fittings & Aktuatoren | Periodisch | Verschleiß, Abrieb und interne Leckagen identifizieren |

Halten Sie Ihre Laborabläufe reibungslos und effizient. Ein gut gewartetes Hydrauliksystem ist entscheidend für die Zuverlässigkeit Ihrer Laborgeräte. KINTEK ist spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die Sie zur Unterstützung Ihrer Wartungsprogramme benötigen. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Materialien und dem Verständnis von Best Practices, um Ihre Investition zu schützen und Ausfallzeiten zu minimieren.

Kontaktieren Sie unser Team noch heute, um die spezifischen Anforderungen Ihres Labors zu besprechen und sicherzustellen, dass Ihre Systeme mit Spitzenleistung arbeiten.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

Andere fragen auch

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen