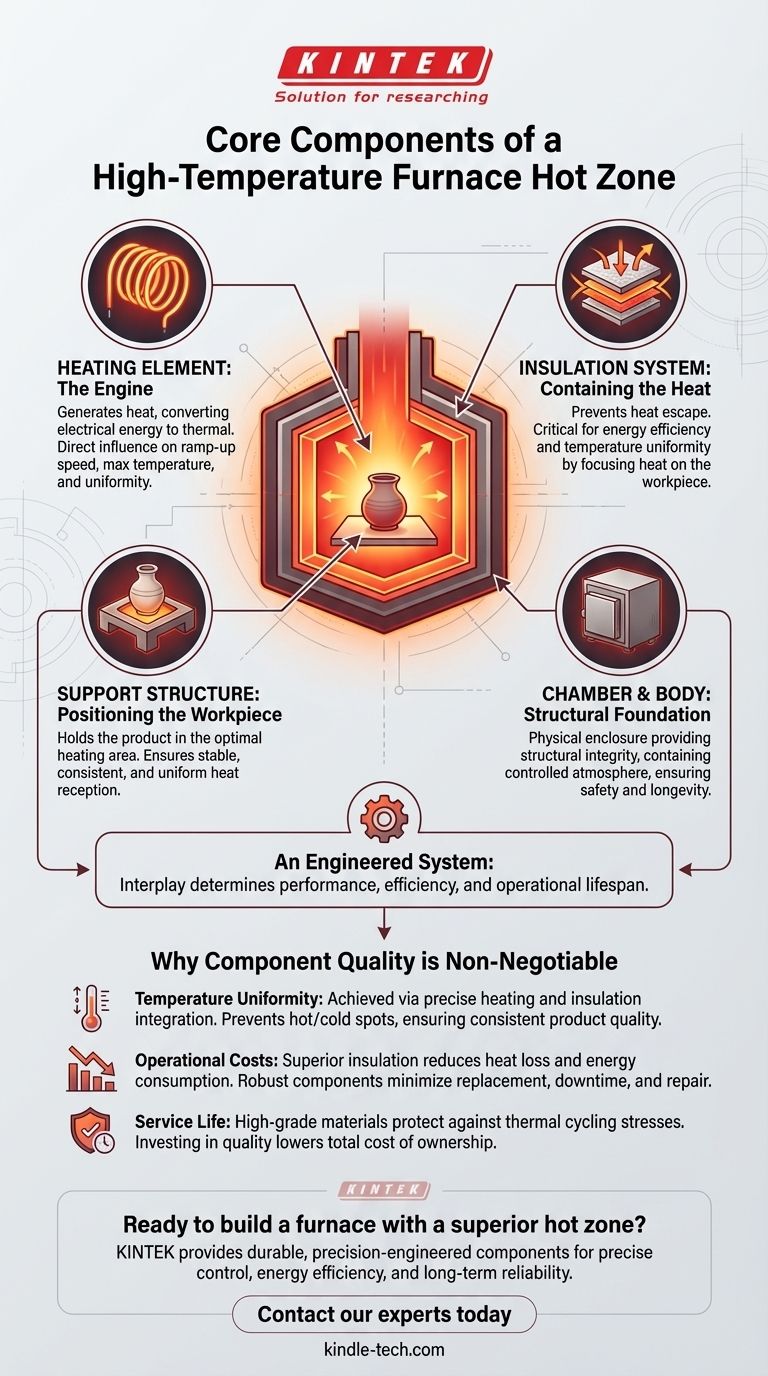

Im Kern besteht die Heißzone eines Hochtemperaturofens aus vier Hauptkomponenten. Dies sind die Heizelemente, die die Wärme erzeugen, das Isolationssystem, das sie einschließt, die Tragstruktur, die das Werkstück hält, und die Kammer oder der Körper, der die strukturelle Grundlage bildet.

Eine Heißzone ist nicht nur eine Ansammlung von Teilen; sie ist ein konstruiertes System, bei dem die Qualität und das Zusammenspiel jeder Komponente die Leistung, Effizienz und Lebensdauer des Ofens direkt bestimmen.

Die Anatomie einer Ofen-Heißzone

Das Verständnis eines Ofens beginnt mit dem Verständnis der unterschiedlichen Rolle jeder Komponente innerhalb seiner Heißzone. Jedes Teil ist darauf ausgelegt, eine spezifische Herausforderung im Zusammenhang mit der Erzeugung und Kontrolle extremer Temperaturen zu lösen.

Das Heizelement: Der Motor des Ofens

Das Heizelement ist die Komponente, die für die Umwandlung von elektrischer Energie in Wärmeenergie verantwortlich ist. Das Design und die Materialqualität dieses Elements sind entscheidend für das schnelle und gleichmäßige Erreichen der Solltemperaturen.

Die Masse und das Material des Heizelements beeinflussen direkt die Aufheizgeschwindigkeit des Ofens und seine maximal erreichbare Temperatur.

Das Isolationssystem: Die Wärme einschließen

Dieses System, das als Wärmeisolationsschirm oder einfach als Isolierung bezeichnet wird, ist wohl das wichtigste für die Effizienz. Seine Aufgabe ist es, zu verhindern, dass Wärme aus der Kammer entweicht.

Hochwertige Isolationsmaterialien stellen sicher, dass die von den Heizelementen erzeugte Energie auf das Werkstück konzentriert wird und nicht an die Umgebung verloren geht. Dies verbessert direkt die Temperaturgleichmäßigkeit und reduziert den Energieverbrauch.

Die Tragstruktur: Positionierung des Werkstücks

Die Tragstruktur, oft ein Rahmen oder eine Heizfläche, ist das, was das wärmebehandelte Produkt hält. Sie muss stabil sein und den maximalen Temperaturen des Ofens standhalten, ohne sich zu verschlechtern.

Ihr Zweck ist es, das Produkt im optimalen Heizbereich zu positionieren und sicherzustellen, dass es von allen Seiten eine gleichmäßige und konstante Wärme erhält.

Die Kammer und der Körper: Die strukturelle Grundlage

Die Kammer (oder der Körper/das Gehäuse) ist die physische Umhüllung für die Komponenten der Heißzone. Sie bietet strukturelle Integrität und enthält die kontrollierte Atmosphäre, die für viele Hochtemperaturprozesse erforderlich ist.

Die Qualität ihrer Konstruktion gewährleistet die Langlebigkeit des Ofens und die Sicherheit des Betriebs.

Warum Komponentenqualität nicht verhandelbar ist

Die Auswahl der Materialien und die Konstruktion jeder Komponente haben einen direkten und erheblichen Einfluss auf das Ergebnis des Produktionsprozesses. Eine gut konstruierte Heißzone ist der Schlüssel zu wiederholbaren, hochwertigen Ergebnissen.

Der Einfluss auf die Temperaturgleichmäßigkeit

Temperaturgleichmäßigkeit ist ein kritisches Maß für die Leistung eines Ofens. Sie wird durch die sorgfältige Integration leistungsstarker Heizelemente und eines hocheffektiven Isolationssystems erreicht.

Schlechte Komponentenqualität kann zu heißen oder kalten Stellen in der Kammer führen, was zu inkonsistenter Produktqualität führt.

Der Zusammenhang mit den Betriebskosten

Ein überlegenes Isolationssystem reduziert Wärmeverluste, was wiederum den Energieverbrauch und die gesamten Betriebskosten senkt.

Darüber hinaus reduzieren robust konstruierte Komponenten, insbesondere Heizelemente und Tragstrukturen, die Häufigkeit von Austausch und Wartung, wodurch Ausfallzeiten und Reparaturkosten minimiert werden.

Der Einfluss auf die Lebensdauer

Die Lebensdauer eines Ofens ist direkt mit der Qualität seiner Kernkomponenten verbunden. Die Verwendung hochwertiger Materialien für Kammer, Isolierung und Heizelemente schützt das gesamte System vor den Belastungen thermischer Zyklen.

Die Investition in eine hochwertige Heißzone von Anfang an senkt die Gesamtbetriebskosten über die Lebensdauer des Ofens.

Die richtige Wahl für Ihre Anwendung treffen

Ihr primäres Prozessziel sollte Ihren Fokus bei der Bewertung einer Ofen-Heißzone bestimmen.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Wiederholbarkeit liegt: Priorisieren Sie ein Design mit ausgezeichneter Temperaturgleichmäßigkeit, das sich aus einem fortschrittlichen Heizelementdesign und einer mehrschichtigen Isolierung ergibt.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Betonen Sie die Qualität der Isolierung für maximale Energieeffizienz und die Haltbarkeit der Heizelemente zur Reduzierung des Wartungsaufwands.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Überprüfen Sie die Verarbeitungsqualität der Kammer, der Tragstrukturen und aller internen Komponenten, um eine lange Lebensdauer zu gewährleisten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Kernkomponenten die Auswahl eines Ofens, der Ihre spezifischen Produktionsanforderungen zuverlässig und effizient erfüllt.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtiger Einfluss |

|---|---|---|

| Heizelement | Erzeugt Wärme | Aufheizgeschwindigkeit und Temperaturgleichmäßigkeit |

| Isolationssystem | Schließt Wärme ein | Energieeffizienz und Temperaturgleichmäßigkeit |

| Tragstruktur | Hält Werkstück | Prozesskonsistenz und Produktqualität |

| Kammer/Körper | Bietet Struktur | Betriebssicherheit und Langlebigkeit des Ofens |

Bereit, einen Ofen mit einer überlegenen Heißzone zu bauen?

Die Auswahl der richtigen Komponenten ist entscheidend für die präzise Temperaturregelung, die Maximierung der Energieeffizienz und die Gewährleistung langfristiger Zuverlässigkeit in Ihrem Labor. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und -verbrauchsmaterialien und liefert die langlebigen, präzisionsgefertigten Komponenten, die Ihr Labor für konsistente, hochwertige Ergebnisse benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Hochtemperaturprozesse optimieren und Ihre Gesamtbetriebskosten senken können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Muffelofen für Labor

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochtemperatur-Aluminiumoxid (Al2O3) Schutzrohr für technische Fein-Hochleistungskeramik

Andere fragen auch

- Welches Gerät wird zum Erhitzen im Labor verwendet? Ein Leitfaden zur Auswahl des richtigen Werkzeugs

- Welches Material wird in einem Muffelofen verwendet? Der Schlüssel zu Hochtemperaturleistung und Reinheit

- Was ist die Funktion einer Muffelöfen? Erreichen Sie reine, kontaminationsfreie Erwärmung

- Warum verwenden wir einen Muffelofen? Für unübertroffene Reinheit und Präzision bei der Hochtemperaturverarbeitung

- Was ist die Bedeutung eines Muffelofens? Der Schlüssel zu reiner Hochtemperaturverarbeitung