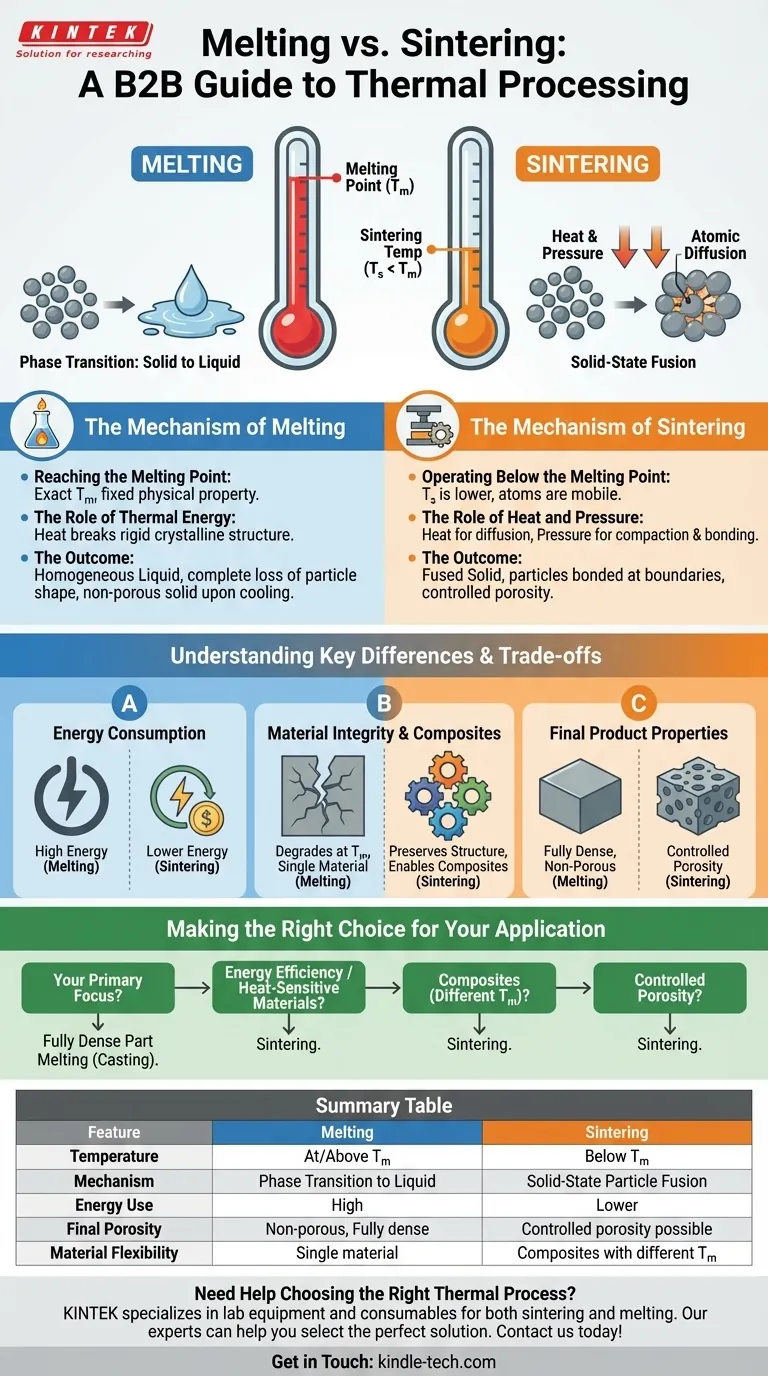

Der grundlegende Unterschied besteht darin, dass die Sintertemperatur immer niedriger ist als die Schmelztemperatur eines Materials. Sintern ist ein Prozess, bei dem Partikel im festen Zustand mithilfe von Wärme und Druck miteinander verschmolzen werden, während Schmelzen ein Phasenübergang ist, der einen Feststoff nur mithilfe von Wärme in eine vollständige Flüssigkeit umwandelt.

Die Wahl zwischen Sintern und Schmelzen ist nicht nur eine Frage der Temperatur; es ist eine strategische Entscheidung. Sie wählen zwischen dem Verschmelzen von Partikeln unter Beibehaltung ihrer Kernstruktur (Sintern) und dem vollständigen Verflüssigen des Materials, um einen neuen Feststoff zu bilden (Schmelzen).

Der Mechanismus des Schmelzens

Schmelzen ist ein einfacher thermischer Prozess, der einen grundlegenden Zustandswechsel der Materie darstellt. Er wird durch eine spezifische, intrinsische Eigenschaft eines Materials bestimmt.

Erreichen des Schmelzpunkts

Der Schmelzpunkt ist die genaue Temperatur, bei der eine Substanz vom festen in den flüssigen Zustand übergeht. Diese Temperatur ist eine feste physikalische Eigenschaft für ein gegebenes Material unter Standarddruck.

Die Rolle der thermischen Energie

Das Schmelzen hängt ausschließlich von der thermischen Energie ab. Wenn Wärme zugeführt wird, gewinnen die Atome oder Moleküle im Festkörper genügend Energie, um sich aus ihrer starren Kristallstruktur zu lösen, wodurch sie sich als Flüssigkeit aneinander vorbeibewegen können.

Das Ergebnis: Eine homogene Flüssigkeit

Das Endergebnis des Schmelzens ist ein vollständiger Verlust der ursprünglichen Partikelform. Das Material wird zu einer gleichmäßigen, homogenen Flüssigkeit, die beim Abkühlen zu einer dichten, porenfreien Masse erstarren wird.

Der Mechanismus des Sinterns

Sintern ist eine komplexere Fertigungstechnik, die die Atomdiffusion nutzt, um feste Objekte zu erzeugen, ohne den Schmelzpunkt zu erreichen.

Betrieb unterhalb des Schmelzpunkts

Das Sintern erfolgt bei einer Temperatur, die typischerweise hoch genug ist, um die Atome beweglich zu machen, die aber deutlich unter dem Schmelzpunkt des Materials liegt. Dies ist das Kernprinzip des Prozesses.

Die Rolle von Wärme und Druck

Sintern verwendet eine Kombination aus Wärme und Druck. Wärme liefert die Energie für die Diffusion der Atome an den Oberflächen der Partikel, während Druck die Partikel komprimiert und die Kontaktpunkte erhöht, an denen sie sich verbinden und verschmelzen können.

Das Ergebnis: Ein verschmolzener Festkörper

Das Endprodukt des Sinterns ist ein fester Gegenstand, bei dem die einzelnen Partikel an ihren Grenzen miteinander verschmolzen wurden. Dieser Prozess kann gesteuert werden, um Bauteile mit spezifischen Porositätsgraden zu erzeugen.

Verständnis der Hauptunterschiede und Kompromisse

Die Wahl zwischen diesen Prozessen hat erhebliche Auswirkungen auf den Energieverbrauch, die Materialauswahl und die Eigenschaften des Endprodukts.

Energieverbrauch

Sintern erfordert deutlich weniger Energie als Schmelzen. Der Betrieb bei niedrigerer Temperatur führt direkt zu geringeren Energiekosten und schnelleren Verarbeitungszeiten.

Materialintegrität und Verbundwerkstoffe

Sintern ist die einzig praktikable Option für Materialien, die sich bei ihrem Schmelzpunkt zersetzen oder zerfallen könnten. Es ermöglicht auch die Herstellung von Verbundwerkstoffen durch das Verschmelzen von Materialien mit stark unterschiedlichen Schmelzpunkten, wie Metallen und Keramiken, die durch Schmelzen niemals kombiniert werden könnten.

Eigenschaften des Endprodukts

Schmelzen erzeugt ein vollständig dichtes, porenfreies Objekt. Sintern hingegen kann Produkte mit kontrollierter Porosität erzeugen, was ein entscheidendes Merkmal für Anwendungen wie Filter, selbstschmierende Lager und einige biomedizinische Implantate ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Endziel bestimmt, welcher thermische Prozess für Ihr Material und das gewünschte Ergebnis geeignet ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein vollständig dichtes, porenfreies Teil aus einem einzigen Metall herzustellen: Schmelzen (Gießen) ist die direkteste und effektivste Methode.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz oder der Verarbeitung wärmeempfindlicher Materialien liegt: Sintern ist aufgrund seiner niedrigeren Temperaturanforderungen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Verbundwerkstoffs aus mehreren Materialien mit unterschiedlichen Schmelzpunkten liegt: Sintern ist der einzig realisierbare Herstellungsprozess.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines Bauteils mit kontrollierter Porosität liegt: Sintern bietet die notwendige Kontrolle über die endgültige Mikrostruktur, die das Schmelzen nicht bieten kann.

Letztendlich ermöglicht Ihnen das Verständnis der Unterscheidung zwischen diesen Temperaturen die Auswahl des präzisen Fertigungswerkzeugs, das erforderlich ist, um Ihr spezifisches technisches Ziel zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Schmelzen | Sintern |

|---|---|---|

| Temperatur | Am oder über dem Schmelzpunkt | Unterhalb des Schmelzpunkts |

| Mechanismus | Phasenübergang zur Flüssigkeit | Festkörper-Partikelverschmelzung |

| Energieverbrauch | Hoch | Niedriger |

| Endporosität | Porenfrei, vollständig dicht | Kontrollierte Porosität möglich |

| Materialflexibilität | Einzelnes Material | Verbundwerkstoffe mit unterschiedlichen Schmelzpunkten |

Benötigen Sie Hilfe bei der Auswahl des richtigen thermischen Prozesses für Ihre Materialien?

Das Verständnis des kritischen Unterschieds zwischen Sintern und Schmelzen ist der Schlüssel zum Fertigungserfolg. Ob Ihr Ziel Energieeffizienz, die Herstellung komplexer Verbundwerkstoffe oder das Erreichen einer spezifischen Porosität ist, die richtige Ausrüstung ist unerlässlich.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Öfen und Werkzeuge, die Sie für Sinter- und Schmelzanwendungen benötigen. Unsere Experten helfen Ihnen bei der Auswahl der perfekten Lösung, um die Fähigkeiten Ihres Labors zu erweitern und Ihre spezifischen technischen Ziele zu erreichen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Materialverarbeitungsanforderungen unterstützen kann.

Nehmen Sie Kontakt mit unseren Experten auf

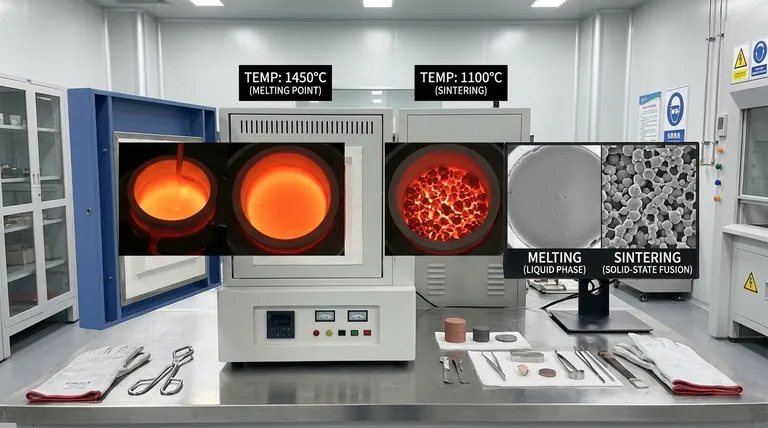

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Nachteile eines Muffelofens? Die Abwägung für Ihr Labor verstehen

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Warum werden Luft und Wasserdampf während der Voroxidation zugeführt? Beherrschen Sie die Oberflächenpassivierung für Verkokungsexperimente

- Was haben die Prozesse der Kalzinierung und des Sinterns gemeinsam? Schlüsselprinzipien der Wärmebehandlung erklärt

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Sicherstellung der Probenreinheit durch indirekte Beheizung