Im Kern erreicht eine Kugelmühle die Partikelgrößenreduzierung durch einige Schlüsselkomponenten, die in einem einfachen, aber leistungsstarken System zusammenarbeiten. Die drei Hauptkomponenten sind der rotierende zylindrische Mahlkorpus, das darin enthaltene Mahlgut (Kugeln) und die Schutzverkleidung an der Innenfläche des Korpus. Die Rotation des Korpus hebt das Mahlgut an, das dann trudelt und fällt, wodurch das Material durch die Kräfte von Aufprall und Abrasion gemahlen wird.

Das Verständnis einer Kugelmühle beschränkt sich nicht nur auf die Identifizierung ihrer Teile. Es geht darum zu erkennen, wie Material, Größe und Wechselwirkung dieser Komponenten präzise gesteuert werden, um ein spezifisches Mahlziels zu erreichen.

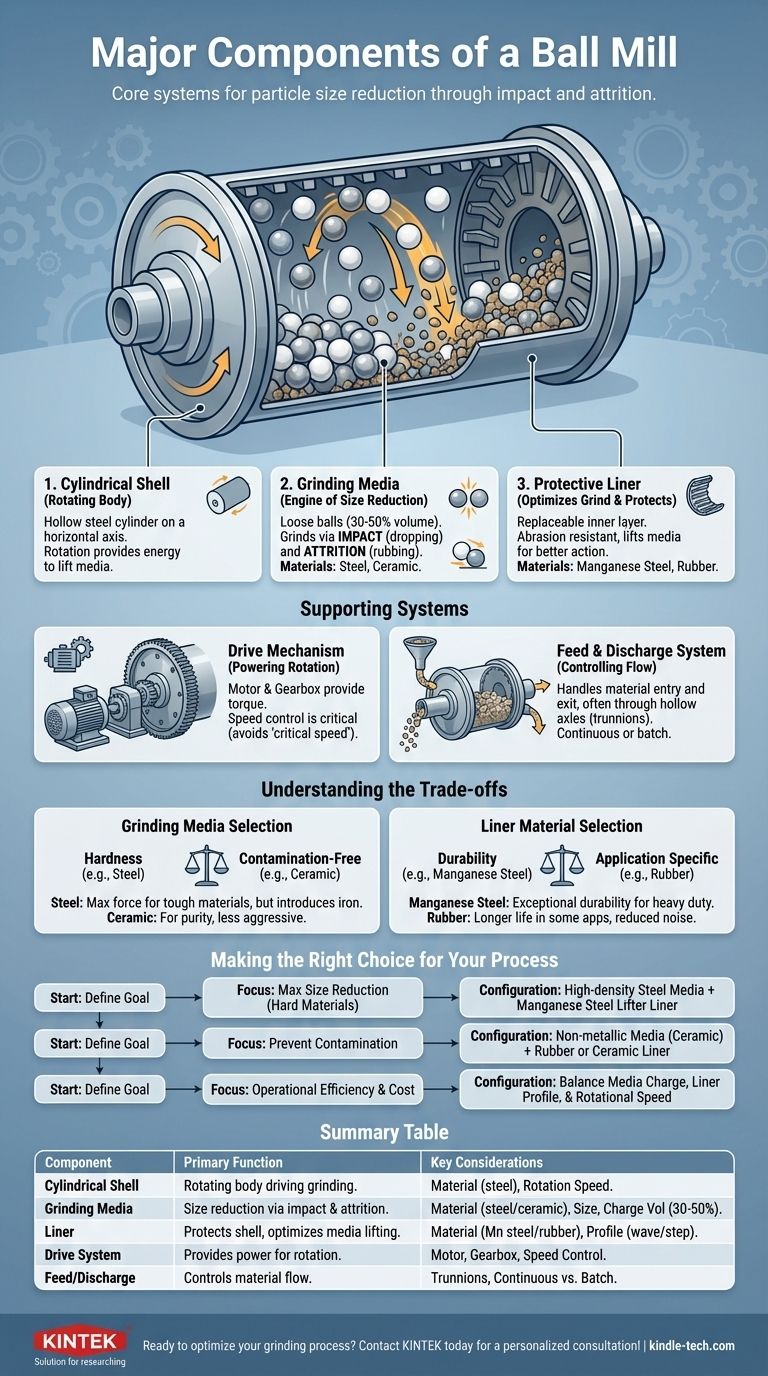

Die Kernkomponenten und ihre Funktion

Die Effektivität einer Kugelmühle ergibt sich aus dem Zusammenspiel ihrer wichtigsten strukturellen und funktionellen Teile. Jedes Teil wird ausgewählt, um extremen Kräften standzuhalten und eine spezifische Rolle im Mahlprozess zu spielen.

Der Zylindrische Mahlkorpus: Der rotierende Körper

Der Mahlkorpus ist der Hauptkörper der Mühle. Es handelt sich um einen hohlen Zylinder, typischerweise aus Stahl gefertigt, der sich um eine horizontale oder leicht geneigte Achse dreht.

Diese Rotation ist die treibende Kraft des gesamten Prozesses. Sie liefert die Energie, die benötigt wird, um das Mahlgut anzuheben und die für die Größenreduzierung wesentliche Trudelbewegung zu erzeugen.

Mahlgut: Der Motor der Größenreduzierung

Das Mahlgut sind die losen Kugeln, die sich im Inneren des Korpus befinden und typischerweise 30 % bis 50 % des Innenvolumens einnehmen. Dies sind die Werkzeuge, die das eigentliche Mahlen durchführen.

Wenn sich der Korpus dreht, wird das Mahlgut an der Seite hochgehoben, bevor es kaskadiert und zurückfällt. Diese Aktion zerkleinert und mahlt das Zielmaterial durch zwei Hauptmechanismen:

- Aufprall (Impact): Wenn Kugeln nahe der Spitze der Rotation fallen und auf das darunter liegende Material treffen.

- Abrasion (Attrition): Wenn Kugeln aneinander und am Material reiben, während sie gleiten und rollen.

Das Mahlgut besteht aus verschiedenen Materialien, wie z. B. hochkohlenstoffhaltigem Stahl, Edelstahl oder Keramik, abhängig von den Mahlanforderungen und der Empfindlichkeit gegenüber Kontamination.

Die Auskleidung: Schutz des Korpus und Optimierung des Mahlguts

Die Auskleidung ist eine kritische, austauschbare Schicht, die an der Innenfläche des Mahlkorpus befestigt ist. Sie erfüllt zwei wesentliche Zwecke.

Erstens schützt sie den Korpus vor der intensiven Abnutzung, die durch das trudelnde Mahlgut und das gemahlene Material verursacht wird. Auskleidungen bestehen aus hochabriebfesten Materialien wie Manganstahl oder speziellem Gummi.

Zweitens ist das Profil der Auskleidung so konzipiert, dass es hilft, das Mahlgut anzuheben. Unterschiedliche Formen (z. B. Wellen- oder Stufenheber) verbessern die Effizienz der Trudelbewegung, verhindern ein Durchrutschen und stellen sicher, dass das Mahlgut effektiv für maximalen Aufprall angehoben wird.

Die Unterstützungssysteme

Obwohl sie nicht Teil der eigentlichen Mahlaktion sind, sind der Antrieb und die Materialhandhabungssysteme für den Betrieb der Mühle unerlässlich.

Der Antriebsmechanismus: Stromversorgung für die Rotation

Ein leistungsstarker Elektromotor und Getriebebaugruppe liefert das Drehmoment, das erforderlich ist, um den schweren, beladenen Mahlkorpus zu drehen.

Die Rotationsgeschwindigkeit ist ein kritischer Betriebsparameter. Sie muss sorgfältig kontrolliert werden, um eine kaskadierende Bewegung zu erreichen. Wenn die Geschwindigkeit zu hoch ist (die „kritische Geschwindigkeit“ erreicht wird), werden die Mahlkugeln durch die Zentrifugalkraft an der Wand des Korpus gehalten, und das Mahlen stoppt.

Zuführ- und Austragssystem: Steuerung des Flusses

Material muss in die Mühle ein- und aus ihr austreten können. Dies wird durch die Zuführ- und Austragssysteme gehandhabt, die oft in die hohlen Achsen (oder Zapfen) integriert sind, auf denen die Mühle rotiert.

In einem kontinuierlichen System wird das Material an einem Ende zugeführt und fließt allmählich zum anderen Ende, während es gemahlen wird, und tritt aus, sobald es die gewünschte Feinheit erreicht hat.

Verständnis der Kompromisse

Die Auswahl jeder Komponente beinhaltet die Abwägung von Leistung, Kosten und den spezifischen Anforderungen des Endprodukts.

Mahlgut: Härte vs. Kontamination

Die Wahl des Mahlguts ist ein grundlegender Kompromiss. Gehärtete Stahlkugeln bieten maximale Mahlkraft und sind ideal für harte, abrasive Materialien. Sie führen jedoch unweigerlich zu einer leichten Eisenkontamination im Produkt.

Für Anwendungen, bei denen Reinheit oberste Priorität hat, wie in der Pharmazie oder bestimmten Keramiken, werden Keramikmahlgüter (wie Aluminiumoxid oder Zirkonoxid) verwendet. Diese verhindern metallische Kontamination, mahlen aber möglicherweise nicht so aggressiv und können spröder sein.

Auskleidungsmaterial: Haltbarkeit vs. Anwendung

Manganstahlauskleidungen bieten außergewöhnliche Haltbarkeit und Stoßfestigkeit und sind daher der Standard für den Schwerlast-Mineralmahlbetrieb. Sie stellen jedoch einen erheblichen Kostenfaktor dar.

Gummiauskleidungen können in bestimmten Anwendungen eine längere Lebensdauer bieten, Geräuschpegel reduzieren und werden oft beim Mahlen mit Stahlmahlgut bevorzugt, um die Hebewirkung zu optimieren und den Verschleiß der Auskleidung zu reduzieren. Sie weisen jedoch Einschränkungen hinsichtlich Temperatur und chemischer Verträglichkeit auf.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die optimale Konfiguration der Komponenten Ihrer Kugelmühle.

- Wenn Ihr Hauptaugenmerk auf maximaler Größenreduzierung harter Materialien liegt: Sie benötigen wahrscheinlich hochdichtes Stahlmahlgut, kombiniert mit einer strapazierfähigen Manganstahllifterleistenauskleidung, um die Aufprallkräfte zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Produktkontamination liegt: Sie müssen nichtmetallisches Mahlgut, wie Keramikkugeln, verwenden und eine Gummi- oder sogar Keramikauskleidung in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf der Betriebseffizienz und den Kosten liegt: Sie müssen das Füllniveau des Mahlguts, das Profil der Auskleidung und die Rotationsgeschwindigkeit sorgfältig ausbalancieren, um den Energieverbrauch und den Verschleiß pro verarbeitetem Tonne Material zu minimieren.

Indem Sie verstehen, wie diese Komponenten zusammenwirken, können Sie die Kugelmühle von einem einfachen Mahlwerkzeug in ein Präzisionsinstrument für Ihre Materialverarbeitungsanforderungen umwandeln.

Zusammenfassungstabelle:

| Komponente | Hauptfunktion | Wichtige Überlegungen |

|---|---|---|

| Zylindrischer Mahlkorpus | Rotierender Körper, der die Mahlwirkung antreibt. | Material (Stahl), Rotationsgeschwindigkeit. |

| Mahlgut | Führt Größenreduzierung durch Aufprall und Abrasion durch. | Material (Stahl, Keramik), Größe, Füllvolumen (30-50%). |

| Auskleidung | Schützt den Korpus und optimiert das Anheben des Mahlguts. | Material (Manganstahl, Gummi), Profil (Welle, Stufe). |

| Antriebssystem | Liefert die Energie zur Drehung des Korpus. | Motor, Getriebe, Geschwindigkeitsregelung. |

| Zuführung/Austrag | Steuert den Materialfluss in und aus der Mühle. | Zapfen, kontinuierlicher vs. Batch-Betrieb. |

Bereit, Ihren Mahlprozess zu optimieren? Die richtige Konfiguration der Kugelmühle ist entscheidend für die Erreichung Ihrer gewünschten Partikelgröße, Reinheit und Betriebseffizienz. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Kugelmühlen und Verbrauchsmaterialien, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – ob Sie maximale Haltbarkeit, kontaminationsfreies Mahlen oder Energieeffizienz benötigen. Lassen Sie sich von unseren Experten bei der Auswahl des perfekten Setups helfen. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

Andere fragen auch

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist die Schlüsselrolle einer Planetenkugelmühle für IZO-Targets? Erzielung atomarer Ebenen-Gleichmäßigkeit bei der Materialvorbereitung