Grundsätzlich kann jedes organische Material der Pyrolyse unterzogen werden. Die gängigsten und wirtschaftlich rentabelsten Ausgangsstoffe sind kohlenstoffreiche Abfallströme wie Biomasse, Kunststoffe und Gummi. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, sich in einer sauerstoffarmen Umgebung thermisch in wertvolle Produkte wie Syntheseöl, Gas und festen Koks zu zersetzen.

Die Eignung eines Materials für die Pyrolyse ist keine einfache Ja-oder-Nein-Frage. Sie hängt vollständig von seiner chemischen Zusammensetzung – insbesondere seinem organischen Kohlenstoffgehalt – und seinen physikalischen Eigenschaften wie Feuchtigkeit und dem Vorhandensein von Verunreinigungen ab.

Das Grundprinzip: Was macht ein Material geeignet?

Pyrolyse ist ein Prozess der thermischen Zersetzung. Um zu verstehen, welche Materialien funktionieren, müssen Sie zunächst diesen Kernmechanismus verstehen.

Es muss organisch sein

Pyrolyse funktioniert, indem die chemischen Bindungen innerhalb großer, kohlenstoffbasierter Moleküle durch Hitze aufgebrochen werden. Materialien wie Holz, Kunststoff und Pflanzen bestehen aus diesen langen organischen Ketten.

Anorganische Materialien wie Metall, Glas oder Gestein haben diese chemische Struktur nicht und zersetzen sich nicht auf die gleiche Weise. Sie werden einfach heiß.

Es muss sich ohne Sauerstoff zersetzen

Dies ist der entscheidende Unterschied zwischen Pyrolyse und Verbrennung. Durch Erhitzen des Materials in nahezu völliger Abwesenheit von Sauerstoff wird eine Entzündung verhindert.

Anstatt zu Asche und Rauch zu verbrennen, spalten sich die organischen Moleküle und bilden kleinere, wertvolle Kohlenwasserstoffmoleküle, die Pyrolyseöl (Bio-Öl), Synthesegas und einen festen Rückstand namens Biokohle bilden.

Es muss Schlüsselverbindungen enthalten

Für Biomasse sind die entscheidenden Komponenten Lignozellulose, ein komplexes Polymer, das in den Zellwänden von Pflanzen vorkommt.

Für Kunststoffe und Gummi sind die Schlüsselkomponenten Polymere, die lange, sich wiederholende Ketten von Kohlenwasserstoffen sind. Diese langen Ketten sind ideal, um in die kürzeren Ketten zerlegt zu werden, die Brennstoffe und chemische Produkte bilden.

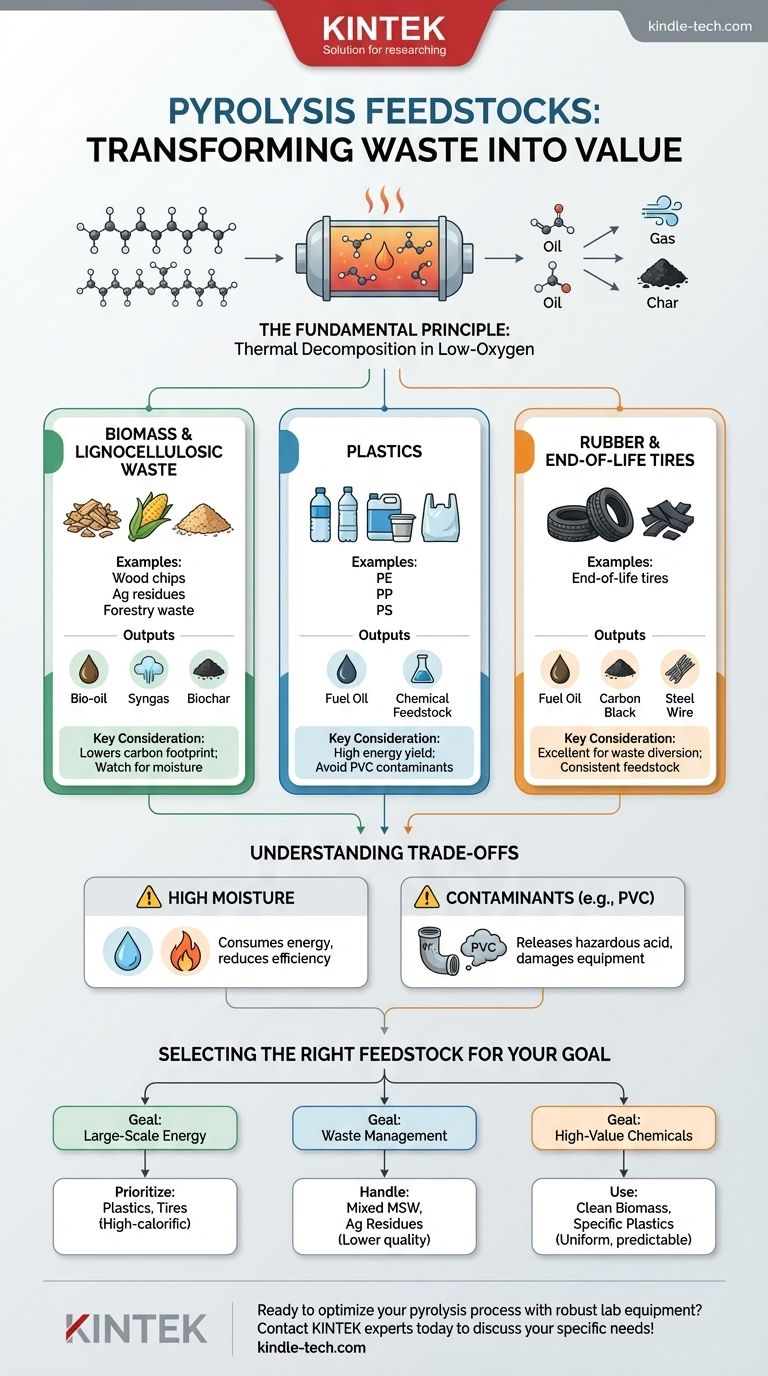

Schlüsselkategorien von Pyrolyse-Ausgangsstoffen

Während die theoretische Liste lang ist, dominieren einige Kategorien kommerzielle und Forschungsanwendungen aufgrund ihrer Verfügbarkeit und günstigen chemischen Zusammensetzung.

Biomasse und lignozelluläre Abfälle

Dies ist die breiteste und traditionellste Kategorie. Sie umfasst alle Materialien, die von Pflanzen oder Tieren stammen.

Beispiele sind Holzspäne, Sägemehl, landwirtschaftliche Rückstände (wie Maisstroh und Reishülsen), forstwirtschaftliche Abfälle und sogar Gülle.

Kunststoffe

Die Pyrolyse bietet eine leistungsstarke Lösung für nicht recycelbaren Kunststoffabfall. Der Prozess wandelt die in Kunststoffen gespeicherte Energie effektiv wieder in einen flüssigen Brennstoff oder chemischen Ausgangsstoff um.

Häufig verwendete Kunststoffe sind Polyethylen (PE), Polypropylen (PP) und Polystyrol (PS).

Gummi und Altreifen

Altreifen stellen ein enormes Umweltproblem dar, und die Pyrolyse ist eine der effektivsten Methoden zu deren Recycling.

Der Prozess gewinnt Industrieruß (ein wertvoller Industriefüllstoff), Stahldraht und ein aus Reifen gewonnenes Heizöl zurück.

Verständnis der Kompromisse und Verunreinigungen

Nicht alle organischen Materialien sind gleichermaßen gut für die Pyrolyse geeignet. Die Qualität und Zusammensetzung des Ausgangsmaterials wirken sich direkt auf die Effizienz des Prozesses und den Wert der Produkte aus.

Das Problem der hohen Feuchtigkeit

Wasser im Ausgangsmaterial muss verdampft werden, bevor die Temperatur des Materials auf Pyrolyse-Niveau ansteigen kann. Dies verbraucht eine erhebliche Menge Energie.

Ausgangsmaterialien mit hohem Feuchtigkeitsgehalt (wie frisches Holz oder Lebensmittelabfälle) können den Prozess ohne einen Vortrocknungsschritt ineffizient oder sogar energie-negativ machen.

Die Auswirkungen von Verunreinigungen

Bestimmte Elemente können die Endprodukte verunreinigen oder gefährliche Emissionen erzeugen. Polyvinylchlorid (PVC) setzt beispielsweise beim Erhitzen korrosive Salzsäure frei, die Geräte beschädigen kann und eine Umweltgefahr darstellt.

Inerte Materialien wie Schmutz, Sand und Metall, die mit dem Ausgangsmaterial vermischt sind, tragen nicht zur Ausbeute bei und können die Betriebskosten und den Verschleiß der Maschinen erhöhen.

Inkonsistenz des Ausgangsmaterials

Die Verwendung eines gemischten, inkonsistenten Ausgangsmaterials (wie unsortierter Siedlungsabfall) führt zu variablen und weniger vorhersehbaren Ausbeuten an Öl, Gas und Koks.

Für Anwendungen, die eine konsistente, hochwertige Ausbeute erfordern (wie die chemische Produktion), ist ein sauberes und homogenes Ausgangsmaterial unerlässlich.

Auswahl des richtigen Ausgangsmaterials für Ihr Ziel

Das „beste“ Material hängt ganz von Ihrem primären Ziel ab. Die Wahl des richtigen Ausgangsmaterials ist der erste Schritt zur Gestaltung eines erfolgreichen und wirtschaftlichen Pyrolysesystems.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Energieerzeugung liegt: Priorisieren Sie hochkalorische Ausgangsstoffe wie Kunststoffe und Reifen, da diese das energieintensivste Bio-Öl liefern.

- Wenn Ihr Hauptaugenmerk auf der Abfallwirtschaft und der Deponievermeidung liegt: Seien Sie bereit, gemischte, minderwertige Ströme wie Siedlungsabfälle oder landwirtschaftliche Rückstände zu verarbeiten, und akzeptieren Sie eine geringere Effizienz zugunsten des Umweltnutzens.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Chemikalien oder Biokohle liegt: Verwenden Sie saubere, einheitliche und gut charakterisierte Ausgangsstoffe wie bestimmte Kunststoffarten oder holzartige Biomasse, um ein vorhersehbares und reines Produkt zu gewährleisten.

Letztendlich ist ein tiefes Verständnis der Eigenschaften Ihres Ausgangsmaterials die Grundlage jeder erfolgreichen Pyrolyseanlage.

Zusammenfassungstabelle:

| Materialkategorie | Schlüsselbeispiele | Primäre Ausbeuten | Wichtige Überlegungen |

|---|---|---|---|

| Biomasse | Holzspäne, landwirtschaftliche Rückstände | Bio-Öl, Synthesegas, Biokohle | Reduziert den CO2-Fußabdruck; Feuchtigkeitsgehalt beachten. |

| Kunststoffe | Polyethylen (PE), Polypropylen (PP) | Heizöl, chemischer Ausgangsstoff | Hohe Energieausbeute; PVC-Verunreinigungen müssen vermieden werden. |

| Gummi/Reifen | Altreifen | Heizöl, Industrieruß, Stahl | Hervorragend zur Abfallverwertung; konsistentes Ausgangsmaterial. |

Bereit, den idealen Ausgangsstoff für Ihr Pyrolyseprojekt auszuwählen?

KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -analyse. Unsere Lösungen helfen Ihnen, Materialien wie Biomasse und Kunststoffe genau zu charakterisieren, um Ihren Prozess für maximale Ausbeute und Effizienz zu optimieren.

Lassen Sie uns gemeinsam Ihre Abfallströme in wertvolle Ressourcen verwandeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die Probleme bei der Biomassepyrolyse? Hohe Kosten & technische Hürden erklärt

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvolle Ressourcen

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Kann man Pyrolyse bei Kunststoff anwenden? Das Potenzial des chemischen Recyclings erschließen

- Was ist die Pyrolysemethode zur Biochar-Herstellung? Ein Leitfaden zur Maximierung der Ausbeute an kohlenstoffreichem Kohlenstoff

- Was ist feuerfestes Material in einem Drehrohrofen? Ein Leitfaden zum Schutz Ihres Ofens und zur Maximierung der Effizienz

- Was sind die Vorteile der Ko-Pyrolyse? Erschließen Sie überlegenes Bioöl und synergistische Abfallumwandlung

- Warum ist Pyrolyse besser als Vergasung? Für vielseitige, lagerfähige Bio-Produkte