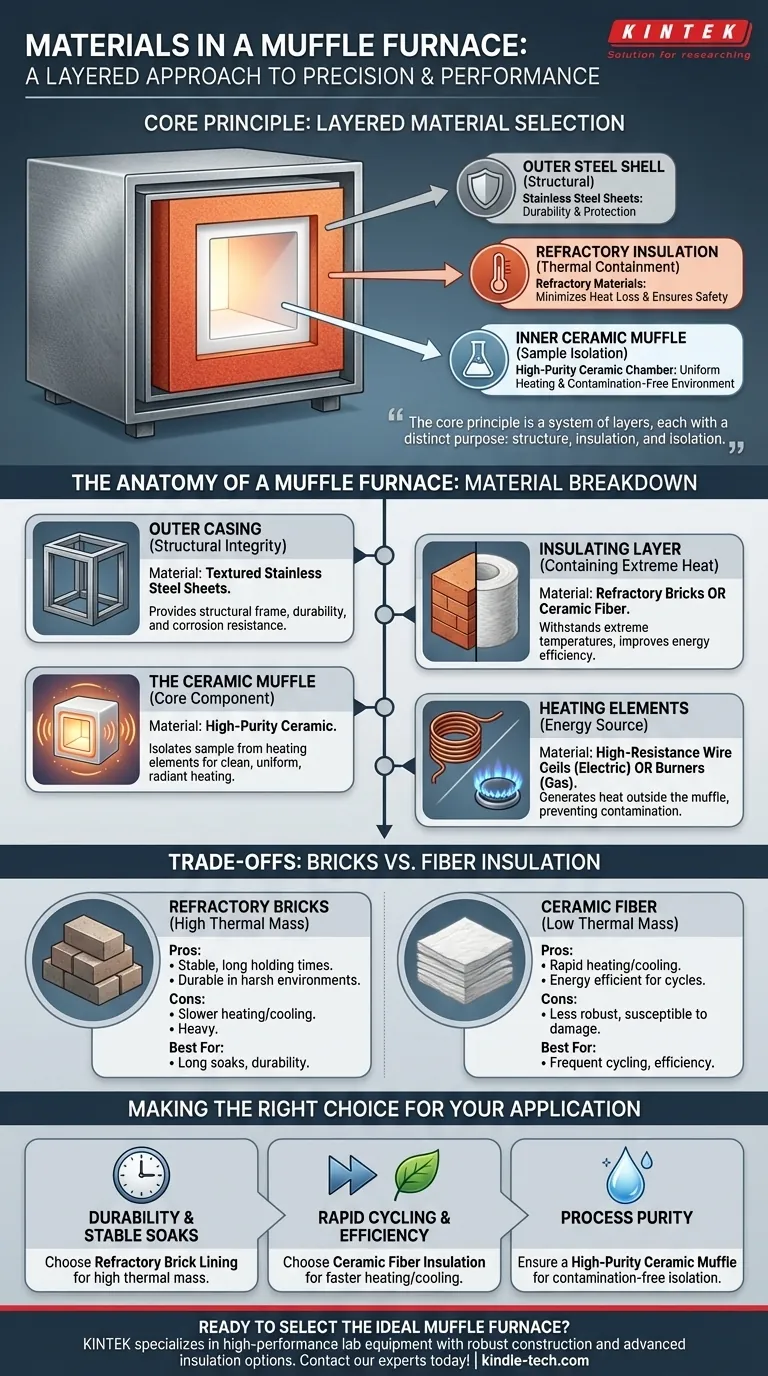

Die primären Materialien, die für den Bau eines Muffelofens verwendet werden, sind eine Kombination aus Metallen und speziellen Keramiken. Der Außenkörper besteht typischerweise aus Edelstahl für die strukturelle Unterstützung, während die Innenkammer und die Isolierung aus feuerfesten Materialien wie Keramikziegeln, Keramikfaser und einem speziellen Keramikmuffel bestehen.

Das Kernprinzip des Aufbaus eines Muffelofens ist die schichtweise Materialauswahl. Jedes Material erfüllt einen bestimmten Zweck: eine äußere Stahlhülle für die Struktur, eine dichte feuerfeste Isolierung zur Eindämmung extremer Hitze und ein innerer Keramikmuffel zur Isolierung der Probe und zur Gewährleistung einer sauberen, gleichmäßigen Heizumgebung.

Die Anatomie eines Muffelofens: Eine Materialaufschlüsselung

Wenn man versteht, warum bestimmte Materialien ausgewählt werden, wird klar, wie ein Muffelofen hohe Temperaturen erreicht und gleichzeitig eine präzise Kontrolle und Sicherheit gewährleistet. Die Konstruktion ist ein System von Schichten, die jeweils eine entscheidende Rolle spielen.

Das Außengehäuse: Strukturelle Integrität

Das Gehäuse eines Muffelofens besteht fast immer aus strukturierten Edelstahlblechen.

Dieses Material bildet den notwendigen strukturellen Rahmen für den Ofen. Seine Hauptvorteile sind Haltbarkeit, Korrosionsbeständigkeit und die Fähigkeit, die internen Komponenten vor der äußeren Umgebung zu schützen.

Die Isolierschicht: Eindämmung extremer Hitze

Zwischen dem Außengehäuse und der Innenkammer befindet sich eine dicke Isolierschicht. Diese Schicht besteht aus feuerfesten Materialien, die so konzipiert sind, dass sie extremen Temperaturen standhalten, ohne sich zu zersetzen.

Die beiden gängigsten Arten sind:

- Feuerfeste Ziegel: Dies sind dichte, harte Ziegel mit hoher thermischer Masse, die sehr hohen Temperaturen standhalten können (bei einigen Modellen bis zu 1800 °C).

- Keramikfaser: Dies ist ein leichtes, faseriges Isoliermaterial. Es hat eine geringere thermische Masse als Ziegel und bietet andere Leistungseigenschaften.

Diese Isolierung ist entscheidend für die Minimierung von Wärmeverlusten, die Verbesserung der Energieeffizienz und die Aufrechterhaltung einer sicheren Temperatur der Außenseite des Ofens.

Die Kernkomponente: Der Keramikmuffel

Das bestimmende Merkmal des Ofens ist der Muffel selbst – eine geschlossene Kammer, die typischerweise aus einer hochreinen Keramik besteht.

Der alleinige Zweck dieser Kammer ist es, das zu verarbeitende Material von den Heizelementen zu isolieren. Durch die Schaffung einer Barriere verhindert der Muffel den direkten Kontakt und die Kontamination durch Brennstoffnebenprodukte (bei Gaskonstruktionen) oder durch die Elemente selbst (bei elektrischen Konstruktionen). Dies gewährleistet eine gleichmäßige, strahlende Erwärmung und eine saubere Verarbeitungsumgebung.

Die Heizelemente: Die Energiequelle

Obwohl sie kein Strukturmaterial sind, sind die Heizelemente diejenigen, die die Wärme erzeugen. Diese befinden sich außerhalb des Keramikmuffels.

Bei elektrischen Öfen sind dies typischerweise Drahtspulen mit hohem Widerstand. Bei Verbrennungsmodellen sind es Brenner für Erdgas oder Propan. Die Konstruktion des Muffels stellt sicher, dass die Energie von diesen Quellen die Kammer erwärmt, ohne das Innere zu kontaminieren.

Die Abwägungen verstehen: Ziegel vs. Faserisolierung

Die Wahl zwischen feuerfesten Ziegeln und Keramikfaserisolierung ist nicht willkürlich; sie stellt einen wichtigen Leistungsabwägung dar.

Das Argument für feuerfeste Ziegel

Öfen, die mit feuerfesten Ziegeln ausgekleidet sind, haben eine hohe thermische Masse. Sie brauchen länger zum Aufheizen und Abkühlen.

Dies macht sie ideal für Prozesse, die lange, stabile Haltezeiten bei einer festgelegten Temperatur erfordern. Ihre Dichte und Haltbarkeit eignen sich auch für raue Industrieumgebungen.

Das Argument für Keramikfaser

Öfen, die mit Keramikfaser isoliert sind, sind leicht und haben eine geringe thermische Masse. Sie heizen und kühlen viel schneller auf.

Dies führt zu einer besseren Energieeffizienz für Prozesse, die häufige Zyklen erfordern. Allerdings kann Faser weniger robust sein als Ziegel und in bestimmten chemischen Atmosphären anfälliger für mechanische Beschädigungen oder Zersetzung sein.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis dieser Materialien ermöglicht es Ihnen, einen Ofen auszuwählen, der direkt auf Ihre Prozessziele abgestimmt ist, sei es für Metallurgie, Keramik oder Laborforschung.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und langen, stabilen Haltezeiten liegt: Ein Ofen mit dichter feuerfester Ziegelauskleidung ist aufgrund seiner thermischen Masse und Robustheit überlegen.

- Wenn Ihr Hauptaugenmerk auf schnellem Zyklus und Energieeffizienz liegt: Ein mit Keramikfaser isolierter Ofen bietet schnellere Auf- und Abkühlzeiten, was ideal für Labore mit hohem Durchsatz ist.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit für empfindliche Materialien liegt: Das kritische Merkmal ist ein hochreiner, nicht reaktiver Keramikmuffel, der die Isolierung von allen Verunreinigungen garantiert.

Indem Sie verstehen, wie diese Materialien zusammenarbeiten, können Sie sicherstellen, dass Ihre thermische Verarbeitung sowohl effektiv als auch präzise gesteuert wird.

Zusammenfassungstabelle:

| Material | Position | Hauptfunktion |

|---|---|---|

| Edelstahl | Außengehäuse | Strukturelle Integrität, Haltbarkeit und Korrosionsbeständigkeit. |

| Feuerfeste Ziegel | Isolierschicht | Hohe thermische Masse für stabile, lange Haltezeiten; hohe Haltbarkeit. |

| Keramikfaser | Isolierschicht | Geringe thermische Masse für schnelles Aufheizen/Abkühlen und Energieeffizienz. |

| Hochreine Keramik | Muffelkammer | Isoliert Proben für kontaminationsfreie, gleichmäßige Erwärmung. |

Sind Sie bereit, den idealen Muffelofen für die spezifischen thermischen Verarbeitungsanforderungen Ihres Labors auszuwählen?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Muffelöfen mit robuster Edelstahlkonstruktion und fortschrittlichen Isolationsoptionen. Ob Ihre Priorität die Haltbarkeit von feuerfesten Ziegeln für lange Haltezeiten oder das schnelle Zyklieren von Keramikfaser für Effizienz ist, wir haben die richtige Lösung, um eine präzise Temperaturkontrolle und Probenreinheit zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um Ihre Anwendung zu besprechen und den perfekten Ofen zur Steigerung der Produktivität und der Ergebnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor