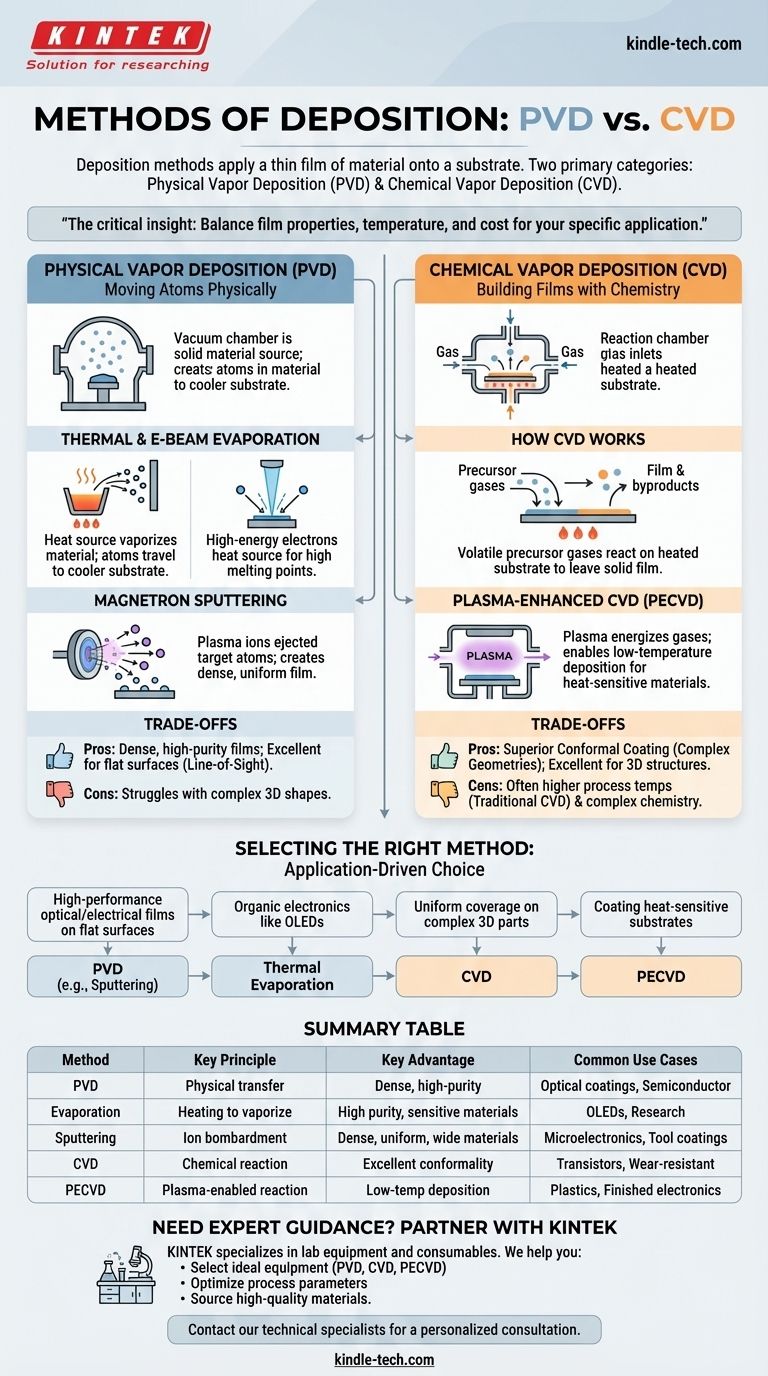

Kurz gesagt, Abscheidungsmethoden sind Techniken, die verwendet werden, um eine dünne Materialschicht auf eine Oberfläche oder ein Substrat aufzubringen. Diese Methoden werden grundsätzlich in zwei Hauptkategorien unterteilt: Physikalische Gasphasenabscheidung (PVD), bei der ein Material physikalisch auf das Substrat übertragen wird, und Chemische Gasphasenabscheidung (CVD), bei der ein Film aus chemischen Vorläufern auf dem Substrat wächst.

Die entscheidende Erkenntnis ist nicht, welche Abscheidungsmethode die "beste" ist, sondern welche Technik das richtige Gleichgewicht zwischen Filmeigenschaften, Abscheidungstemperatur und Kosten für eine bestimmte Anwendung bietet – von der Herstellung von Computerchips bis zur Beschichtung von Sonnenbrillen.

Die zwei Säulen der Abscheidung: PVD und CVD

Um die Abscheidung zu verstehen, ist es wichtig, die zwei grundlegend unterschiedlichen Ansätze zu erkennen. Die Wahl zwischen ihnen bestimmt die Ausrüstung, den Prozess und die endgültigen Eigenschaften der Dünnschicht.

Physikalische Gasphasenabscheidung (PVD): Atome physikalisch bewegen

PVD umfasst eine Familie von Methoden, bei denen ein festes oder flüssiges Ausgangsmaterial in einen Dampf umgewandelt und zur Kondensation auf das Substrat transportiert wird. Dies ist ein Sichtlinienprozess, ähnlich wie Sprühlackieren, aber auf atomarer Ebene.

Die beiden häufigsten PVD-Methoden sind Verdampfen und Sputtern.

Thermische und E-Beam-Verdampfung

Bei der thermischen Verdampfung wird ein Ausgangsmaterial in einem Hochvakuum erhitzt, bis seine Atome verdampfen und zum kühleren Substrat gelangen, wo sie kondensieren und einen Film bilden.

Die Elektronenstrahl- (E-Beam-) Verdampfung ist eine fortschrittlichere Version. Sie verwendet einen hochenergetischen Elektronenstrahl, um das Ausgangsmaterial zu erhitzen, was die Abscheidung von Materialien mit sehr hohen Schmelzpunkten ermöglicht.

Magnetron-Sputtern

Sputtern kann man sich als Sandstrahlen auf atomarer Ebene vorstellen. Hochenergetische Ionen aus einem Plasma werden in ein "Target" beschleunigt, das aus dem gewünschten Beschichtungsmaterial besteht.

Diese Kollision schleudert Atome aus dem Target, die dann zum Substrat wandern und sich dort ablagern, wodurch ein dichter und gleichmäßiger Film entsteht.

Chemische Gasphasenabscheidung (CVD): Filme mit Chemie aufbauen

CVD unterscheidet sich grundlegend von PVD. Anstatt Atome physikalisch zu bewegen, nutzt CVD chemische Reaktionen, um einen Film direkt auf der Oberfläche des Substrats wachsen zu lassen.

Wie CVD funktioniert

Bei einem CVD-Prozess werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer geleitet. Wenn diese Gase mit dem erhitzten Substrat in Kontakt kommen, reagieren oder zersetzen sie sich und hinterlassen einen festen Dünnfilm.

Plasmaunterstützte CVD (PECVD)

Eine wesentliche Einschränkung der traditionellen CVD ist die hohe Temperatur, die erforderlich ist, um die chemischen Reaktionen anzutreiben. Plasmaunterstützte CVD (PECVD) löst dieses Problem.

Durch die Verwendung eines Plasmas zur Energetisierung der Vorläufergase ermöglicht PECVD, dass die notwendigen chemischen Reaktionen bei viel niedrigeren Temperaturen ablaufen, wodurch es sich für die Beschichtung von Materialien eignet, die hohen Temperaturen nicht standhalten, wie Kunststoffe oder fertige elektronische Bauteile.

Die Kompromisse verstehen

Die Wahl einer Abscheidungsmethode beinhaltet immer das Abwägen konkurrierender Faktoren. Was eine Methode für eine Anwendung ideal macht, kann sie für eine andere ungeeignet machen.

PVD: Sichtlinie und dichte Filme

Der Hauptvorteil von PVD-Methoden wie dem Sputtern ist die Fähigkeit, extrem dichte, reine und hochwertige Filme zu erzeugen.

Da es sich jedoch um einen Sichtlinienprozess handelt, hat PVD Schwierigkeiten, komplexe, dreidimensionale Formen mit Hinterschneidungen oder verdeckten Oberflächen gleichmäßig zu beschichten.

CVD: Überragende konforme Beschichtung

Die Hauptstärke von CVD ist ihre ausgezeichnete Konformalität. Da die Vorläufergase um und in komplexe Geometrien fließen können, kann CVD einen hochgradig gleichmäßigen Film über komplizierte 3D-Strukturen abscheiden.

Der Hauptkompromiss sind oft höhere Prozesstemperaturen (für traditionelle CVD) und eine komplexere Chemie im Vergleich zu PVD.

Auswahl der richtigen Methode für Ihre Anwendung

Ihre endgültige Wahl hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen oder elektrischen Filmen auf flachen Oberflächen liegt: PVD-Methoden wie das Magnetron-Sputtern sind aufgrund ihrer Dichte und Reinheit oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung organischer Elektronik wie OLEDs liegt: Die thermische Verdampfung ist eine etablierte und effektive Technik für diese empfindlichen Materialien.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Beschichtung komplexer 3D-Teile liegt: Ein CVD-Prozess ist aufgrund seiner hervorragenden Konformalität fast immer die überlegene Option.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Substrate liegt: PECVD wurde speziell für diese Anwendungen entwickelt und ermöglicht eine hochwertige chemische Abscheidung bei niedrigeren Temperaturen.

Letztendlich ist das Verständnis der grundlegenden Physik und Chemie jeder Methode der Schlüssel zur Auswahl des richtigen Werkzeugs für die Aufgabe.

Zusammenfassungstabelle:

| Methode | Schlüsselprinzip | Hauptvorteil | Häufige Anwendungsfälle |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalische Materialübertragung auf das Substrat | Dichte, hochreine Filme; gut für flache Oberflächen | Optische Beschichtungen, Halbleitermetallisierung |

| Verdampfung | Erhitzen des Ausgangsmaterials zur Verdampfung | Hohe Reinheit; gut für empfindliche Materialien | OLEDs, Forschungsanwendungen |

| Sputtern | Ausstoßen von Targetatomen durch Ionenbeschuss | Dichte, gleichmäßige Filme; große Materialauswahl | Mikroelektronik, langlebige Werkzeugbeschichtungen |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion auf der Substratoberfläche | Hervorragende konforme Beschichtung komplexer Formen | Halbleitertransistoren, verschleißfeste Beschichtungen |

| PECVD (Plasmaunterstützte CVD) | Verwendet Plasma, um Reaktionen bei niedrigeren Temperaturen zu ermöglichen | Hochwertige Filme auf wärmeempfindlichen Materialien | Beschichtung von Kunststoffen, fertige Elektronik |

Benötigen Sie fachkundige Beratung für Ihren Abscheidungsprozess?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. Die falsche Technik kann zu schlechter Filmqualität, höheren Kosten und Projektverzögerungen führen.

KINTEK ist Ihr Partner für Präzision. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Unsere Experten können Ihnen helfen:

- Die ideale Ausrüstung (PVD, CVD oder PECVD) für Ihr spezifisches Material und Substrat auszuwählen.

- Ihre Prozessparameter zu optimieren, um die gewünschten Filmeigenschaften zu erzielen.

- Hochwertige Targets, Vorläufer und Verbrauchsmaterialien für zuverlässige, wiederholbare Ergebnisse zu beschaffen.

Überlassen Sie Ihre Beschichtungsanwendung nicht dem Zufall. Kontaktieren Sie noch heute unsere technischen Spezialisten für eine persönliche Beratung und lassen Sie uns Ihnen helfen, überragende Dünnschichtergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was sind die verschiedenen Arten von Dünnschichten? Ein Leitfaden für optische, elektrische und funktionale Beschichtungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung