Zur Synthese von Kohlenstoffnanoröhren nutzen Ingenieure und Wissenschaftler hauptsächlich drei Kerntechniken: Lichtbogenentladung, Laserablation und Chemical Vapor Deposition (CVD). Während Lichtbogenentladung und Laserablation grundlegende Methoden waren, ist CVD aufgrund seiner überlegenen Skalierbarkeit und Kontrolle über das Endprodukt zum dominierenden kommerziellen Verfahren geworden.

Obwohl mehrere Methoden existieren, hat sich die Industrie weitgehend auf die Chemical Vapor Deposition (CVD) standardisiert. Dies liegt daran, dass sie eine unvergleichliche Kontrolle über die Eigenschaften der Nanoröhren bietet und der praktikabelste Weg für eine groß angelegte, kostengünstige Produktion ist.

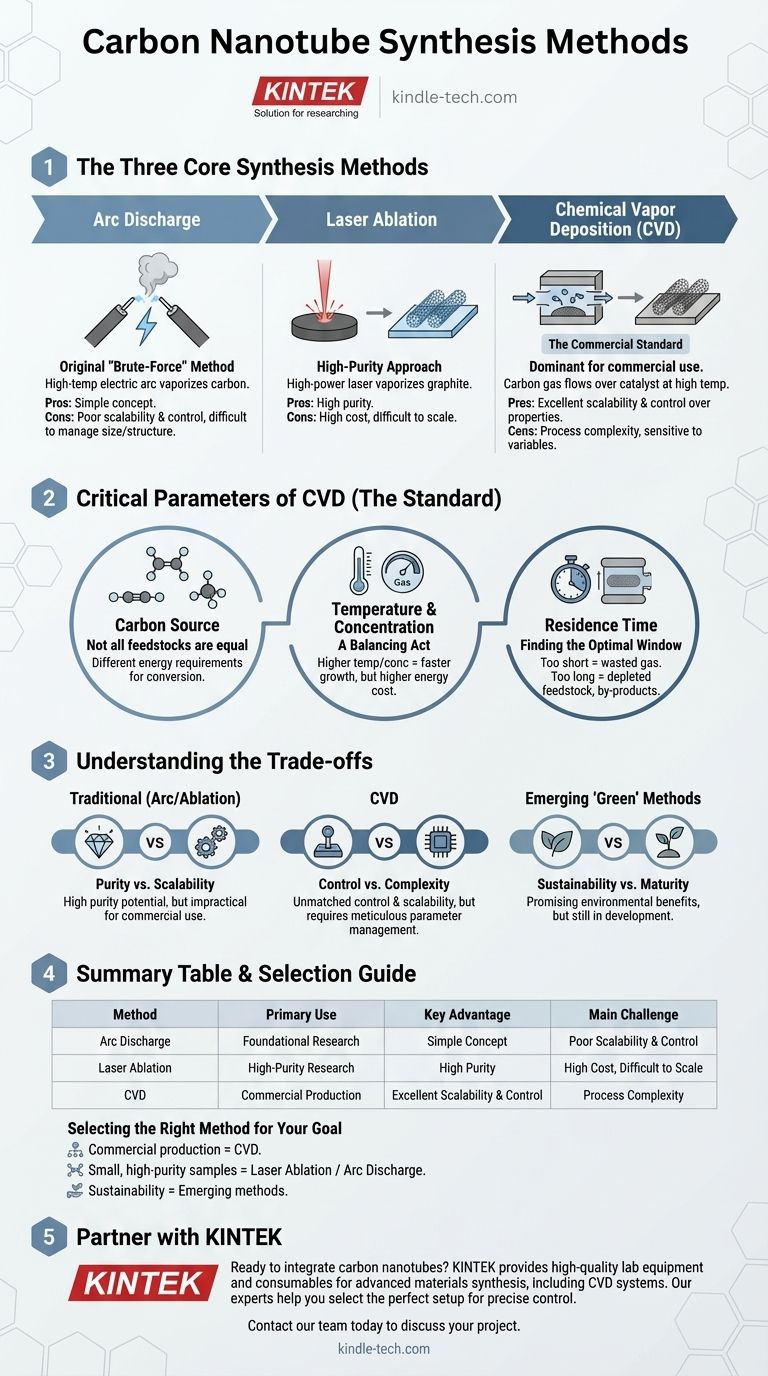

Die drei Kernsynthesemethoden

Das Verständnis der grundlegenden Unterschiede zwischen den Hauptproduktionstechniken ist der Schlüssel zum Verständnis der Entwicklung der Industrie. Jede Methode arbeitet nach einem anderen Prinzip, um eine Kohlenstoffquelle in eine Nanostruktur umzuwandeln.

Lichtbogenentladung: Die ursprüngliche Methode

Die Lichtbogenentladungstechnik war eine der ersten, die zur Herstellung von Kohlenstoffnanoröhren verwendet wurde. Dabei wird ein Lichtbogen mit hoher Temperatur zwischen zwei Kohlenstoffelektroden erzeugt, der den Kohlenstoff verdampft, um CNTs zu bilden.

Diese Methode ist effektiv, wird aber als „Brute-Force“-Ansatz betrachtet. Die hohen Temperaturen und der komplexe Aufbau machen es schwierig, die genaue Größe und Struktur der resultierenden Nanoröhren zu kontrollieren.

Laserablation: Ein hochreiner Ansatz

Bei der Laserablation wird ein Hochleistungslaser auf ein Graphit-Target in einem Hochtemperaturofen gerichtet. Der Laser verdampft den Kohlenstoff, der sich dann auf einer kühleren Oberfläche zu Nanoröhren kondensiert.

Diese Technik ist bekannt für die Herstellung von hochreinen Kohlenstoffnanoröhren. Wie bei der Lichtbogenentladung ist sie jedoch ein teurer Prozess, der schwer für die Massenproduktion zu skalieren ist.

Chemical Vapor Deposition (CVD): Der kommerzielle Standard

CVD ist die am weitesten verbreitete Methode für die kommerzielle CNT-Synthese. Bei diesem Verfahren wird ein kohlenstoffhaltiges Gas (ein Ausgangsmaterial) bei hohen Temperaturen über ein mit einem Katalysator beschichtetes Substrat geleitet.

Der Katalysator zersetzt das Kohlenstoffgas, und die Kohlenstoffatome setzen sich zu Nanoröhren wieder zusammen. Der Hauptvorteil von CVD ist der hohe Grad an Kontrolle; durch sorgfältige Verwaltung der Parameter können Hersteller den Durchmesser, die Länge und sogar die elektronischen Eigenschaften der Nanoröhren einstellen.

Kritische Parameter, die den Erfolg bestimmen

Die Qualität und Effizienz der CNT-Synthese, insbesondere bei CVD, hängt von einem empfindlichen Gleichgewicht mehrerer Betriebsparameter ab. Die Beherrschung dieser Variablen ist der Unterschied zwischen einer Charge mit geringem Ertrag und einem hoch effizienten Produktionslauf.

Die Kohlenstoffquelle: Nicht alle Ausgangsmaterialien sind gleich

Die Wahl des kohlenstoffhaltigen Gases ist entscheidend. Häufig verwendete Ausgangsmaterialien sind Acetylen, Ethylen und Methan.

Diese Gase haben unterschiedliche Energieanforderungen für die Umwandlung. Acetylen kann ein direkter Vorläufer für CNTs sein, während Ethylen und Methan mehr Energie für die thermische Umwandlung benötigen, um die notwendigen Kohlenstoffbausteine zu bilden.

Temperatur und Konzentration: Ein Balanceakt

Höhere Synthesetemperaturen und größere Konzentrationen der Kohlenstoffquelle können zu schnelleren CNT-Wachstumsraten führen. Dies liegt daran, dass mehr Kohlenstoffvorläufer für den Aufbau zur Verfügung stehen.

Dies hat jedoch seinen Preis. Erhöhte Temperatur und Konzentration führen zu einem deutlich höheren Energieverbrauch, was einen entscheidenden Kompromiss zwischen Produktionsgeschwindigkeit und Betriebskosten darstellt.

Verweilzeit: Das optimale Fenster finden

Die Verweilzeit bezieht sich darauf, wie lange das Kohlenstoffquellgas in der Reaktionskammer verbleibt. Dieser Parameter muss präzise optimiert werden.

Ist die Verweilzeit zu kurz, wird die Kohlenstoffquelle verschwendet, da sie nicht genügend Zeit hat, sich anzusammeln und zu reagieren. Ist sie zu lang, kann das Ausgangsmaterial erschöpft sein und unerwünschte Nebenprodukte können sich ansammeln, was das Wachstum behindert.

Die Kompromisse verstehen

Keine Synthesemethode ist perfekt; jede beinhaltet eine Reihe von Kompromissen. Die Anerkennung dieser Kompromisse ist unerlässlich, um eine fundierte Entscheidung auf der Grundlage Ihrer spezifischen Ziele zu treffen.

Traditionelle Methoden (Lichtbogen/Ablation): Reinheit vs. Skalierbarkeit

Der Hauptvorteil von Lichtbogenentladung und Laserablation ist das Potenzial für hochreines Material, was für bestimmte Forschungsanwendungen nützlich ist.

Der überwältigende Nachteil ist ihre mangelnde Skalierbarkeit, die hohen Energiekosten und die Schwierigkeit, die endgültige Form und Größe der Nanoröhren zu kontrollieren. Dies macht sie für die meisten kommerziellen Anwendungen unpraktisch.

CVD: Kontrolle vs. Komplexität

Die Stärke von CVD liegt in ihrer unübertroffenen Kontrolle und Skalierbarkeit, was sie zur ersten Wahl für die industrielle Produktion macht.

Ihre größte Herausforderung liegt in ihrer Komplexität. Der Prozess reagiert sehr empfindlich auf eine Vielzahl von Variablen – einschließlich Temperatur, Druck, Gasflussraten und Katalysatorwahl –, die sorgfältig verwaltet werden müssen, um konsistente Ergebnisse zu erzielen.

Aufkommende „grüne“ Methoden: Nachhaltigkeit vs. Reife

Neuere, nachhaltigere Methoden werden erforscht, wie die Verwendung von Abfall-Kohlendioxid oder Methanpyrolyse als Ausgangsmaterial.

Diese Ansätze sind vielversprechend für die Reduzierung der Umweltauswirkungen der CNT-Produktion. Sie sind jedoch noch nicht so ausgereift oder weit verbreitet wie CVD und erfordern weitere Entwicklung, um kommerziell wettbewerbsfähig zu werden.

Die richtige Methode für Ihr Ziel auswählen

Ihre Wahl der Synthesemethode sollte von Ihrem Endziel bestimmt werden, sei es die kommerzielle Produktion, die Grundlagenforschung oder nachhaltige Innovation.

- Wenn Ihr Hauptaugenmerk auf groß angelegter, kosteneffizienter Produktion mit spezifischen Eigenschaften liegt: Chemical Vapor Deposition (CVD) ist aufgrund ihrer Skalierbarkeit und Kontrolle der unbestrittene Industriestandard.

- Wenn Ihr Hauptaugenmerk auf kleinen, hochreinen Proben für die Grundlagenforschung liegt: Laserablation oder Lichtbogenentladung können effektiv sein, bieten jedoch eine schlechte Kontrolle über die Struktur.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit und zukunftsorientierten Prozessen liegt: Die Untersuchung aufkommender Methoden wie Methanpyrolyse oder Elektrolyse aus abgeschiedenem CO2 wird entscheidend sein.

Ihre Wahl der Synthesemethode ist letztendlich eine strategische Entscheidung, die Produktionsmaßstab, die gewünschten Nanoröhreneigenschaften und die Betriebskosten abwägt.

Zusammenfassungstabelle:

| Methode | Hauptverwendung | Hauptvorteil | Größte Herausforderung |

|---|---|---|---|

| Lichtbogenentladung | Grundlagenforschung | Einfaches Konzept | Schlechte Skalierbarkeit & Kontrolle |

| Laserablation | Hochreine Forschung | Hohe Reinheit | Hohe Kosten, schwer zu skalieren |

| Chemical Vapor Deposition (CVD) | Kommerzielle Produktion | Ausgezeichnete Skalierbarkeit & Kontrolle | Prozesskomplexität |

Bereit, Kohlenstoffnanoröhren in Ihre Forschung oder Produktionslinie zu integrieren? Die richtige Synthesemethode ist entscheidend für den Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die Synthese fortschrittlicher Materialien, einschließlich CVD-Systeme, benötigt werden. Unsere Experten können Ihnen helfen, die perfekte Einrichtung auszuwählen, um eine präzise Kontrolle über Ihre CNT-Eigenschaften zu erreichen. Kontaktieren Sie unser Team noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK die Innovationsziele Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Was bewirkt eine Sputter-Target? Es ist die hochreine Quelle für Präzisionsdünnschichten

- Was ist ein CVD im Labor gezüchteter Diamant? Ein echter Diamant, der im Labor gezüchtet wurde

- Was ist die Dicke einer Folie? Ein Leitfaden zur 1-mm-Schwelle und zu Maßeinheiten

- Was ist Dünnschichttechnologie in Halbleitern? Moderne Elektronik auf atomarer Ebene bauen

- Was ist die Bedeutung der Synthese von Graphen? Ein Leitfaden zu Top-Down- vs. Bottom-Up-Methoden

- Wie funktioniert die Sputterabscheidung? Ein Leitfaden zur Präzisions-Dünnschichtbeschichtung

- Welche Materialien und Techniken werden zur Herstellung von Dünnschichten verwendet? Beherrschen Sie Präzisionsabscheidung für die fortgeschrittene Laborforschung

- Was sind die elektrischen Anwendungen von Kohlenstoffnanoröhren? Verbesserung der Batterieleistung & Elektronik