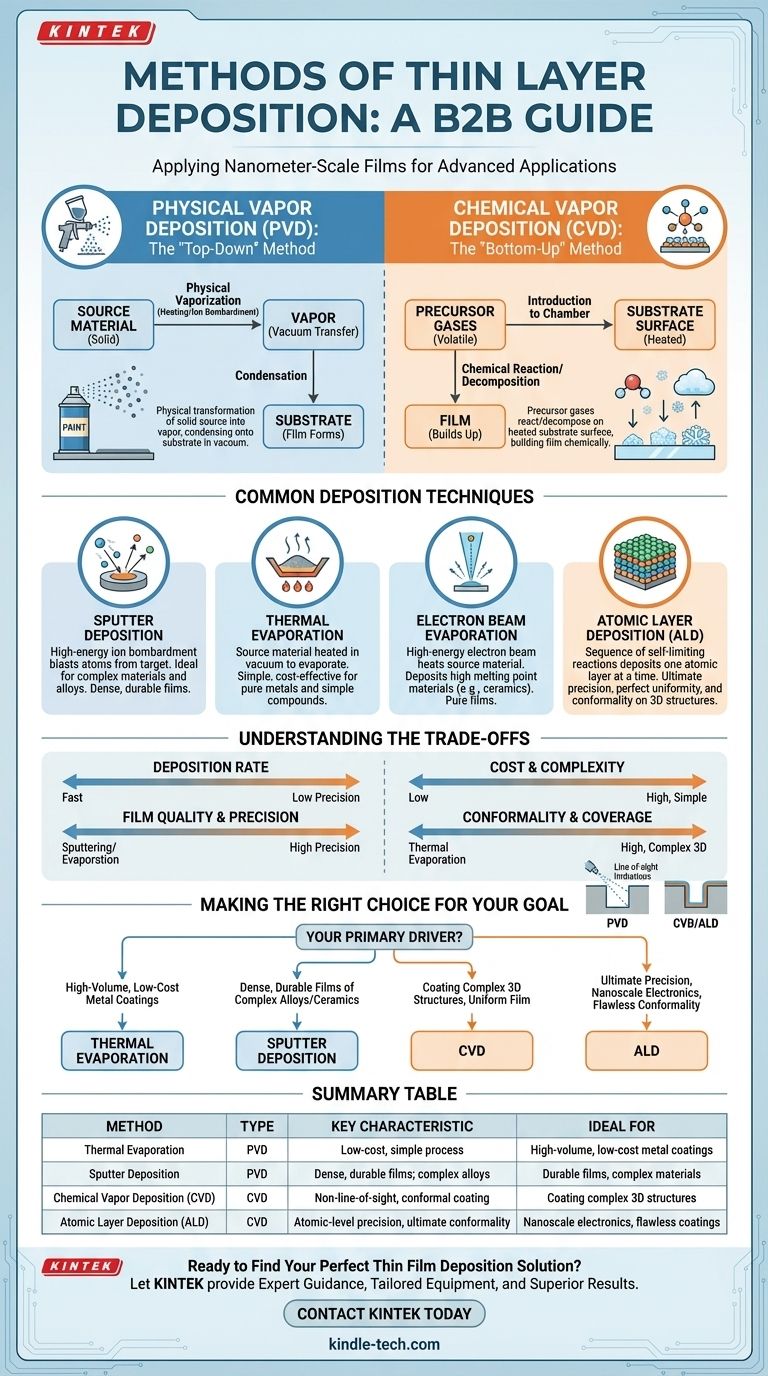

Im Kern ist die Dünnschichtabscheidung der Prozess, bei dem eine Materialschicht, oft nur Nanometer oder Mikrometer dick, auf ein Substrat aufgebracht wird. Die primären Methoden lassen sich in zwei Hauptkategorien einteilen: Physikalische Gasphasenabscheidung (PVD), bei der ein Material physikalisch verdampft und übertragen wird, und Chemische Gasphasenabscheidung (CVD), bei der chemische Reaktionen auf der Substratoberfläche den Film bilden. Fortgeschrittenere Techniken wie die Atomlagenabscheidung (ALD) bieten Schicht-für-Schicht-Präzision, während Methoden wie die Sprühpyrolyse für spezifische Anwendungen eingesetzt werden.

Die Wahl der richtigen Abscheidungsmethode bedeutet nicht, die einzig "beste" Technik zu finden. Es geht darum, den Prozess – ob physikalisch oder chemisch – an Ihr spezifisches Material, die gewünschten Filmeigenschaften und betriebliche Einschränkungen wie Kosten und Umfang anzupassen.

Die zwei grundlegenden Ansätze: Physikalisch vs. Chemisch

Die weite Landschaft der Abscheidungstechniken lässt sich vereinfachen, indem man den Kernunterschied zwischen der physikalischen Bewegung von Material und seiner chemischen Erzeugung versteht.

Physikalische Gasphasenabscheidung (PVD): Die "Top-Down"-Methode

PVD umfasst eine Familie von Prozessen, die physikalische Mittel wie Erhitzen oder Ionenbeschuss verwenden, um ein festes Ausgangsmaterial in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann durch ein Vakuum und kondensiert auf dem Substrat, wodurch der Dünnfilm entsteht.

Stellen Sie sich PVD als eine hochkontrollierte Form des Spritzlackierens vor. Sie haben eine Quelle für "Farbe" (das Material), die zerstäubt und auf die Zieloberfläche (das Substrat) gerichtet wird.

Chemische Gasphasenabscheidung (CVD): Die "Bottom-Up"-Methode

CVD verwendet flüchtige Vorläufergase, die in eine Reaktionskammer eingeleitet werden. Diese Gase reagieren oder zersetzen sich auf der erhitzten Substratoberfläche und "bauen" den Dünnfilm von unten nach oben auf.

Der Prozess ist analog zur Reifbildung an einem kalten Fenster. Wasserdampfmoleküle in der Luft (die Vorläufer) setzen sich auf dem kalten Glas (dem Substrat) ab und bilden eine feste, kristalline Eisschicht (den Film).

Ein genauerer Blick auf gängige Abscheidungstechniken

Während PVD und CVD die Hauptfamilien sind, bieten die spezifischen Techniken innerhalb dieser Familien deutliche Vorteile.

Sputterabscheidung (PVD)

Beim Sputtern wird ein Target aus dem gewünschten Material mit hochenergetischen Ionen aus einem Plasma beschossen. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der Atome vom Target löst, die dann zum Substrat wandern und sich dort abscheiden.

Diese Methode ist äußerst vielseitig und hervorragend geeignet für die Abscheidung komplexer Materialien wie Legierungen und Verbindungen, da die Zusammensetzung des Films eng mit der des Ausgangstargets übereinstimmt.

Thermische Verdampfung (PVD)

Dies ist eine der einfachsten PVD-Methoden. Das Ausgangsmaterial wird in einem Behälter (wie einem Tiegel oder Boot) platziert und in einem Vakuum erhitzt, bis es verdampft. Der resultierende Dampf steigt auf, bewegt sich geradlinig und kondensiert auf dem kühleren Substrat.

Es ist eine kostengünstige Wahl für die Abscheidung reiner Metalle und einfacher Verbindungen mit relativ niedrigen Schmelzpunkten.

Elektronenstrahlverdampfung (PVD)

Eine Variante der thermischen Verdampfung, die Elektronenstrahlverdampfung, verwendet einen hochenergetischen, magnetisch fokussierten Elektronenstrahl, um das Ausgangsmaterial zu erhitzen. Dies ermöglicht die Abscheidung von Materialien mit sehr hohen Schmelzpunkten, wie z. B. hochschmelzenden Metallen und Keramiken, die sich thermisch nur schwer verdampfen lassen.

Da nur das Material selbst erhitzt wird, führt dies zu reineren Filmen mit weniger Verunreinigungen aus der Heizquelle.

Atomlagenabscheidung (ALD)

ALD ist eine Unterart der CVD, die ein Höchstmaß an Präzision bietet. Der Prozess verwendet eine Abfolge von selbstlimitierenden chemischen Reaktionen, die den Film buchstäblich eine Atomlage nach der anderen abscheiden.

Diese Technik bietet eine beispiellose Kontrolle über die Filmdicke und kann perfekt gleichmäßige, porenfreie Beschichtungen selbst auf komplexesten 3D-Strukturen erzeugen.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die optimale Wahl hängt vollständig von Ihren spezifischen Anforderungen an Leistung, Material und Kosten ab.

Kosten vs. Präzision

Einfachere Methoden wie die thermische Verdampfung sind im Allgemeinen die kostengünstigsten. Sputteranlagen sind komplexer und teurer, während ALD-Systeme aufgrund ihrer Präzision und langsameren Verarbeitungszeit eine erhebliche Investition darstellen.

Materialkompatibilität

Die thermische Verdampfung kann dazu führen, dass einige komplexe Legierungen oder Verbindungen zerfallen, wenn ihre Komponenten unterschiedliche Dampfdrücke aufweisen. Das Sputtern ist weitaus robuster, um die Stöchiometrie komplexer Materialien aufrechtzuerhalten. CVD und ALD hängen vollständig von der Verfügbarkeit geeigneter, oft hochreaktiver Vorläufergase ab.

Konformalität und Abdeckung

Konformalität ist die Fähigkeit eines Films, eine nicht-ebene Oberfläche gleichmäßig zu beschichten. PVD-Techniken sind "Sichtlinien"-Prozesse, was das Beschichten komplexer Formen, Gräben oder der Rückseite eines Substrats erschwert. Im Gegensatz dazu zeichnen sich CVD und ALD durch die Erzeugung hochkonformer Beschichtungen aus, da die Vorläufergase alle exponierten Oberflächen erreichen können.

Abscheiderate vs. Filmqualität

Oft besteht ein Kompromiss zwischen Geschwindigkeit und Kontrolle. Sputtern und Verdampfen bieten relativ hohe Abscheideraten, die für die Produktion geeignet sind. ALD ist deutlich langsamer und baut den Film Angstrom für Angstrom auf, aber dieses langsame Tempo garantiert seine außergewöhnliche Qualität und Präzision.

Die richtige Wahl für Ihr Ziel treffen

Der Haupttreiber Ihrer Anwendung sollte Ihre Entscheidung leiten.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, kostengünstigen Beschichtungen einfacher Metalle liegt: Die thermische Verdampfung ist oft die wirtschaftlichste und unkomplizierteste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung dichter, haltbarer Filme aus komplexen Legierungen oder Keramiken liegt: Die Sputterabscheidung bietet eine überlegene Kontrolle über Zusammensetzung und Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Strukturen mit einem perfekt gleichmäßigen Film liegt: Die Nicht-Sichtlinien-Natur von CVD macht es zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf ultimativer Präzision, atomarer Dickenkontrolle und makelloser Konformalität für nanoskalige Elektronik oder Optik liegt: ALD ist die unübertroffene, wenn auch langsamere und teurere Lösung.

Das Verständnis dieser grundlegenden Kompromisse verwandelt die Wahl einer Abscheidungsmethode von einem Ratespiel in eine strategische technische Entscheidung.

Zusammenfassungstabelle:

| Methode | Typ | Hauptmerkmal | Ideal für |

|---|---|---|---|

| Thermische Verdampfung | PVD | Kostengünstiger, einfacher Prozess | Großvolumige, kostengünstige Metallbeschichtungen |

| Sputterabscheidung | PVD | Dichte, haltbare Filme; komplexe Legierungen | Haltbare Filme, komplexe Materialien |

| Chemische Gasphasenabscheidung (CVD) | CVD | Nicht-Sichtlinien-Beschichtung, konform | Beschichtung komplexer 3D-Strukturen |

| Atomlagenabscheidung (ALD) | CVD | Präzision auf atomarer Ebene, ultimative Konformalität | Nanoskalige Elektronik, makellose Beschichtungen |

Bereit, Ihre perfekte Dünnschichtabscheidungslösung zu finden?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. Die Experten von KINTEK sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtanforderungen. Wir helfen Ihnen bei der Auswahl des idealen PVD-, CVD- oder ALD-Systems, das Ihren spezifischen Materialien, gewünschten Filmeigenschaften und Ihrem Budget entspricht.

Lassen Sie KINTEK die Lösung für Ihr Labor liefern:

- Expertenberatung: Navigieren Sie durch die Kompromisse zwischen Kosten, Präzision und Materialkompatibilität.

- Maßgeschneiderte Ausrüstung: Finden Sie das perfekte System für Sputtern, Verdampfen, CVD- oder ALD-Prozesse.

- Überragende Ergebnisse: Erzielen Sie die präzisen, hochwertigen Dünnschichten, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Prozess der PECVD in der Halbleitertechnik? Ermöglichung der Niedertemperatur-Dünnschichtabscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt