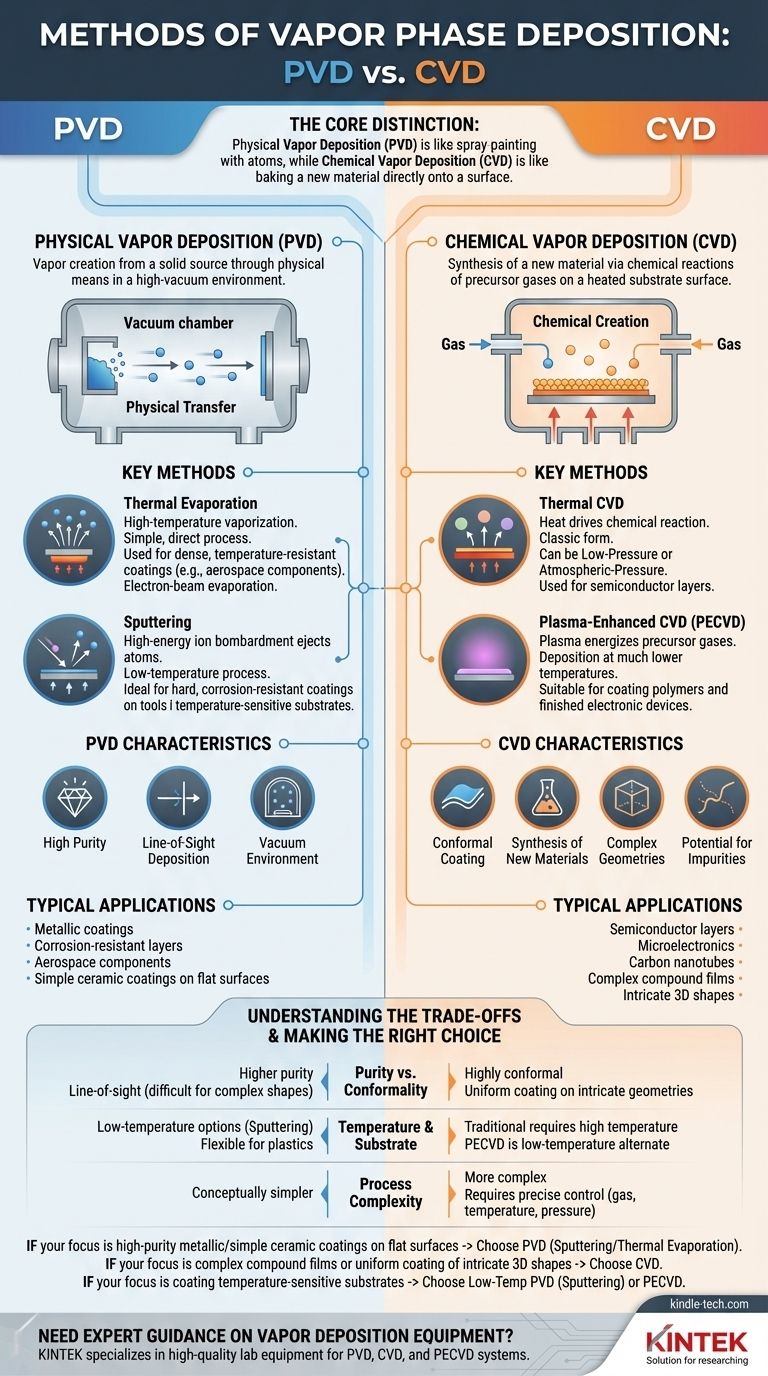

Im Kern wird die Gasphasenabscheidung in zwei grundlegende Familien unterteilt: Physikalische Gasphasenabscheidung (PVD) und Chemische Gasphasenabscheidung (CVD). PVD-Methoden verwenden physikalische Prozesse wie Verdampfung oder Sputtern, um ein Material von einer Quelle auf ein Substrat zu übertragen. Im Gegensatz dazu verwenden CVD-Methoden chemische Reaktionen von Precursor-Gasen, um ein neues Material direkt auf der Oberfläche des Substrats zu erzeugen.

Der entscheidende Unterschied liegt nicht in der Ausrüstung, sondern im zugrunde liegenden Prozess: Physikalische Gasphasenabscheidung (PVD) ist wie das Sprühlackieren mit Atomen, während Chemische Gasphasenabscheidung (CVD) wie das Backen eines neuen Materials direkt auf eine Oberfläche ist.

Die zwei Säulen der Gasphasenabscheidung

Die Gasphasenabscheidung umfasst jeden Prozess, bei dem ein dünner fester Film auf einer Oberfläche aus einem Material in seinem gasförmigen oder dampfförmigen Zustand gebildet wird. Das Verständnis der grundlegenden Trennung zwischen physikalischen und chemischen Methoden ist der erste Schritt bei der Auswahl der richtigen Technik für eine bestimmte Anwendung.

Physikalische Gasphasenabscheidung (PVD)

PVD-Prozesse beinhalten die Erzeugung eines Dampfes aus einem festen Ausgangsmaterial durch rein physikalische Mittel, alles in einer Hochvakuumumgebung. Der resultierende Film hat die gleiche grundlegende chemische Zusammensetzung wie das Ausgangsmaterial.

Chemische Gasphasenabscheidung (CVD)

CVD-Prozesse beinhalten die Einführung eines oder mehrerer flüchtiger Precursor-Gase in eine Reaktionskammer. Diese Gase zersetzen sich oder reagieren auf einem erhitzten Substrat und hinterlassen einen festen Film eines neuen Materials. Die Zusammensetzung des Films ist das Ergebnis dieser chemischen Reaktion.

Ein tieferer Blick auf die Physikalische Gasphasenabscheidung (PVD)

Das Ziel der PVD ist es, Atome physisch von einem Quelltarget zu einem Substrat zu bewegen. Die beiden dominierenden Methoden erreichen dies auf unterschiedliche Weise.

Schlüsselmethode: Thermische Verdampfung

Dies ist die einfachste PVD-Technik. Ein Ausgangsmaterial wird in einer Vakuumkammer erhitzt, bis seine Atome genügend Energie gewinnen, um zu verdampfen. Diese gasförmigen Atome bewegen sich dann durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein Film entsteht.

Zum Beispiel wird die Elektronenstrahlverdampfung von Luft- und Raumfahrtunternehmen verwendet, um dichte, temperaturbeständige Beschichtungen auf kritische Komponenten aufzubringen.

Schlüsselmethode: Sputtern

Sputtern beruht nicht auf Wärme. Stattdessen wird ein Target des Ausgangsmaterials mit hochenergetischen Ionen (typischerweise aus einem Inertgas wie Argon) bombardiert. Diese energetische Kollision stößt Atome physisch vom Target ab oder "sputtert" sie, die sich dann auf dem Substrat ablagern.

Diese Methode eignet sich hervorragend zum Aufbringen sehr harter, korrosionsbeständiger Beschichtungen auf Werkzeuge und andere Produkte, die in rauen Umgebungen eingesetzt werden.

Ein tieferer Blick auf die Chemische Gasphasenabscheidung (CVD)

CVD ist im Grunde ein Syntheseprozess. Sie bewegen nicht nur ein Material; Sie erzeugen eines auf der Oberfläche Ihres Substrats.

Das Kernprinzip: Eine chemische Oberflächenreaktion

Bei allen CVD-Prozessen strömen Precursor-Gase über ein Substrat in einer Reaktionskammer. Energie wird dem System zugeführt, wodurch die Gase auf der heißen Oberfläche reagieren oder sich zersetzen und die gewünschte Filmschicht Schicht für Schicht aufbauen.

Schlüsselmethode: Thermische CVD

Dies ist die klassische Form der CVD, bei der Wärme die einzige Energiequelle ist, die die chemische Reaktion antreibt. Ihre Wirksamkeit kann entweder durch die Geschwindigkeit der Oberflächenreaktion (Niederdruck-CVD) oder durch die Geschwindigkeit, mit der Gase die Oberfläche erreichen können (Atmosphärendruck-CVD), begrenzt sein.

Schlüsselmethode: Plasma-Enhanced CVD (PECVD)

Anstatt sich nur auf hohe Temperaturen zu verlassen, verwendet PECVD ein Plasma, um die Precursor-Gase zu energetisieren. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, wodurch es für Substrate geeignet ist, die keine intensive Hitze vertragen.

Gängige CVD-Anwendungen

CVD ist ein Arbeitspferd in der Elektronikindustrie zur Herstellung präziser halbleitender und isolierender Schichten in Mikrochips. Es wird auch häufig zur Züchtung fortschrittlicher Materialien wie Kohlenstoffnanoröhren und GaN-Nanodrähten verwendet.

Die Kompromisse verstehen

Die Wahl zwischen PVD und CVD erfordert das Verständnis ihrer inhärenten Vorteile und Einschränkungen.

Reinheit vs. Konformalität

PVD erzeugt im Allgemeinen Filme mit höherer Reinheit, da Sie einfach ein Ausgangsmaterial übertragen. Es ist jedoch ein "Sichtlinien"-Prozess, der es schwierig macht, komplexe, dreidimensionale Formen gleichmäßig zu beschichten.

CVD zeichnet sich durch die Erzeugung hoch konformer Beschichtungen aus, die komplizierte Geometrien gleichmäßig abdecken. Der Kompromiss ist das Potenzial für Verunreinigungen durch chemische Nebenprodukte.

Temperatur und Substrat

Herkömmliche thermische CVD erfordert sehr hohe Temperaturen, was die Arten von Materialien einschränkt, die als Substrat verwendet werden können.

PVD-Methoden wie Sputtern und spezialisierte CVD-Methoden wie PECVD können bei viel niedrigeren Temperaturen betrieben werden, was eine größere Flexibilität beim Beschichten temperaturempfindlicher Materialien wie Kunststoffe bietet.

Prozesskomplexität

PVD ist oft ein konzeptionell einfacherer und direkterer Prozess. CVD kann komplexer sein und erfordert eine präzise Kontrolle über Gasflüsse, Temperatur und Druck und erfordert oft ein höheres Maß an Bedienergeschick.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung bestimmen die beste Abscheidungsmethode.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen oder einfachen Keramikbeschichtungen auf einer relativ flachen Oberfläche liegt: PVD, insbesondere Sputtern oder thermische Verdampfung, ist oft die direkteste und effektivste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines komplexen Verbundfilms (wie Siliziumnitrid) oder der gleichmäßigen Beschichtung komplizierter 3D-Formen liegt: CVD ist mit ziemlicher Sicherheit die überlegene Technologie.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats (wie eines Polymers oder eines fertigen elektronischen Geräts) liegt: Ihre besten Optionen sind Niedertemperatur-PVD-Methoden wie Sputtern oder eine spezielle Technik wie Plasma-Enhanced CVD (PECVD).

Letztendlich ist das Verständnis, ob Ihr Ziel eine physikalische Übertragung oder eine chemische Erzeugung erfordert, der Schlüssel zur Navigation in der Welt der Gasphasenabscheidung.

Zusammenfassungstabelle:

| Methode | Prozesstyp | Hauptmerkmale | Typische Anwendungen |

|---|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Physische Übertragung | Sichtlinienabscheidung, hohe Reinheit, Vakuumumgebung | Metallische Beschichtungen, korrosionsbeständige Schichten, Luft- und Raumfahrtkomponenten |

| Chemische Gasphasenabscheidung (CVD) | Chemische Reaktion | Konforme Beschichtung, komplexe Geometrien, Synthese neuer Materialien | Halbleiterschichten, Mikroelektronik, Kohlenstoffnanoröhren |

| Thermische Verdampfung | PVD | Einfacher Prozess, Hochtemperaturverdampfung | Dichte, temperaturbeständige Beschichtungen |

| Sputtern | PVD | Niedertemperaturprozess, nicht-thermischer Atomausstoß | Harte Beschichtungen, Werkzeuge, temperaturempfindliche Substrate |

| Plasma-Enhanced CVD (PECVD) | CVD | Niedertemperaturbetrieb, plasmaunterstützte Reaktion | Beschichtung von Polymeren, fertigen elektronischen Geräten |

Benötigen Sie fachkundige Beratung zu Gasphasenabscheidungsanlagen?

Die Wahl zwischen PVD- und CVD-Methoden ist entscheidend für den Erfolg Ihrer Dünnschichtanwendung. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Gasphasenabscheidung.

Wir bieten:

- Fortschrittliche PVD-Systeme für hochreine metallische Beschichtungen

- Präzisions-CVD-Reaktoren für komplexe Materialsynthese

- Plasma-Enhanced CVD-Ausrüstung für temperaturempfindliche Substrate

- Komplettlösungen für Halbleiter-, Luft- und Raumfahrt- sowie Forschungsanwendungen

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Abscheidungsmethode für Ihre spezifischen Anforderungen helfen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Gasphasenabscheidungslösungen Ihre Forschungs- und Produktionsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen