Im Kern basiert die Abscheidung einer Dünnschicht auf zwei primären Technologiefamilien: der Physikalischen Gasphasenabscheidung (PVD) und der Chemischen Gasphasenabscheidung (CVD). Diese Methoden, zusammen mit spezialisierteren Ansätzen wie der Atomlagenabscheidung (ALD), sind die grundlegenden Prozesse zur Erzeugung der Mikroschichten, die für die moderne Elektronik, Optik und Materialwissenschaft unerlässlich sind. Jede Methode überträgt Material auf eine Oberfläche – oder ein „Substrat“ – aber sie erreichen dieses Ziel auf grundlegend unterschiedliche Weisen.

Die Wahl einer Abscheidungsmethode ist nicht willkürlich. Es ist eine strategische Entscheidung, die die Materialeigenschaften, die gewünschten Filmeigenschaften wie Reinheit und Gleichmäßigkeit sowie die Anforderungen der spezifischen Anwendung, von der Halbleiterfertigung bis zu Schutzbeschichtungen, abwägt.

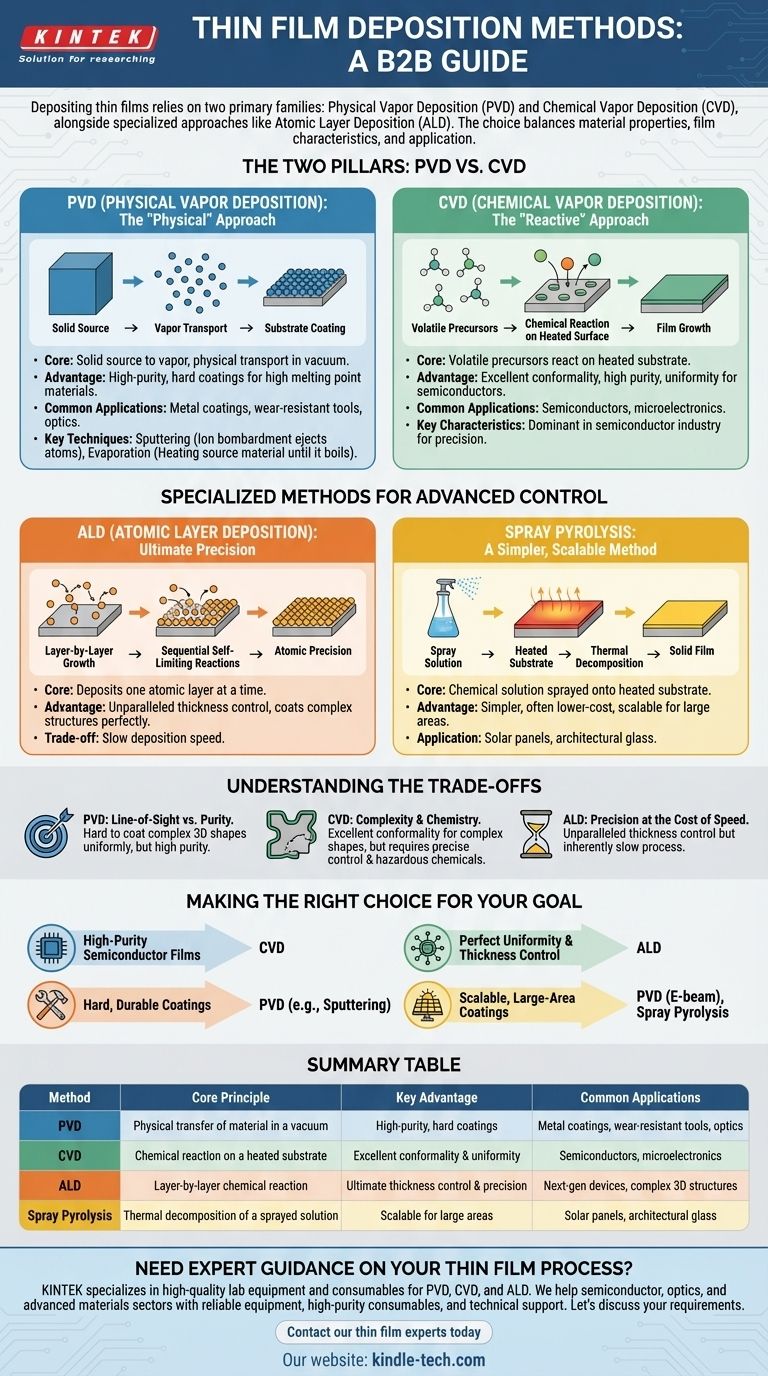

Die zwei Säulen: PVD vs. CVD

Die überwiegende Mehrheit der Dünnschichtanwendungen wird durch zwei übergreifende Methoden bedient. Das Verständnis ihres Kernunterschieds – einer ist ein physikalischer Prozess und der andere ein chemischer – ist der erste Schritt zur Auswahl der richtigen Technik.

Physikalische Gasphasenabscheidung (PVD): Der „physikalische“ Ansatz

PVD ist ein Prozess, bei dem ein festes Ausgangsmaterial in einen Dampf umgewandelt und physikalisch durch ein Vakuum oder eine Niederdruckumgebung transportiert wird, um ein Substrat zu beschichten. Stellen Sie es sich wie eine hochkontrollierte, atomare Form des Spritzlackierens vor.

Diese Methode wird im Allgemeinen bevorzugt für die Abscheidung von Materialien mit hohen Schmelzpunkten, wie Metalle und Keramiken, um harte, verschleißfeste Beschichtungen zu erzeugen.

Wichtige PVD-Techniken

Sputtern (Kathodenzerstäubung) ist ein PVD-Prozess, bei dem Atome aus einem festen Targetmaterial durch Beschuss mit hochenergetischen Ionen herausgeschleudert werden. Diese herausgeschleuderten Atome bewegen sich dann und lagern sich auf dem Substrat ab. Magnetron-Sputtern ist eine gängige Variante, die für hochwertige optische und elektrische Filme verwendet wird.

Verdampfung beinhaltet das Erhitzen eines Ausgangsmaterials in einem Vakuum, bis es siedet. Der resultierende Dampf steigt auf, bewegt sich zum kühleren Substrat und kondensiert, um einen festen Film zu bilden. Die E-Beam-Verdampfung (unter Verwendung eines Elektronenstrahls) ist ideal für Solarzellen, während die thermische Verdampfung für Dinge wie OLED-Displays verwendet wird.

Chemische Gasphasenabscheidung (CVD): Der „reaktive“ Ansatz

CVD verwendet flüchtige chemische Vorläufer, die auf der Oberfläche eines erhitzten Substrats reagieren oder sich zersetzen, um den gewünschten Film zu erzeugen. Anstatt festes Material physikalisch zu bewegen, baut CVD den Film durch eine chemische Reaktion auf, die direkt am Bauteil stattfindet.

CVD ist die dominierende Methode in der Halbleiterindustrie, da sie außergewöhnlich reine, gleichmäßige und konforme Filme mit hoher Präzision erzeugt.

Spezialisierte Methoden für fortgeschrittene Kontrolle

Während PVD und CVD die meisten Anwendungen abdecken, erfordern bestimmte Ziele spezialisiertere Prozesse, die einzigartige Vorteile in Bezug auf Präzision oder Skalierbarkeit bieten.

Atomlagenabscheidung (ALD): Ultimative Präzision

ALD ist eine Unterart der CVD, die Material Schicht für Schicht, eine einzelne Atomlage nach der anderen, abscheidet. Sie funktioniert, indem das Substrat sequenziellen, selbstlimitierenden chemischen Reaktionen ausgesetzt wird.

Dieser sorgfältige Prozess bietet eine unübertroffene Kontrolle über die Filmdicke und kann extrem komplexe Strukturen mit hohem Aspektverhältnis mit perfekter Gleichmäßigkeit beschichten.

Sprühpyrolyse: Eine einfachere, skalierbare Methode

Diese Technik beinhaltet das Sprühen einer chemischen Lösung auf ein erhitztes Substrat. Die Hitze bewirkt, dass die Komponenten der Lösung reagieren und sich thermisch zersetzen, wodurch ein fester Film zurückbleibt.

Es ist eine einfachere, oft kostengünstigere Methode, die für großflächige Beschichtungen effektiv sein kann, bei denen absolute atomare Präzision nicht das Hauptanliegen ist.

Die Kompromisse verstehen

Keine einzelne Methode ist universell überlegen. Die optimale Wahl beinhaltet immer das Abwägen von Vorteilen gegen inhärente Einschränkungen.

Der PVD-Kompromiss: Sichtlinie vs. Reinheit

Eine große Einschränkung von PVD ist, dass es ein Sichtlinien-Prozess ist. Das verdampfte Material bewegt sich in einer geraden Linie, was es schwierig macht, komplexe 3D-Formen mit Hinterschneidungen oder versteckten Oberflächen gleichmäßig zu beschichten. Es kann jedoch sehr reine Beschichtungen erzeugen.

Die CVD-Herausforderung: Komplexität und Chemie

CVD bietet eine ausgezeichnete Konformität, was bedeutet, dass es komplexe Formen gleichmäßig beschichten kann. Der Prozess ist jedoch komplexer und erfordert eine präzise Kontrolle über Gasflüsse, Temperatur und Druck. Er basiert auch auf Vorläuferchemikalien, die gefährlich oder teuer sein können.

ALD: Präzision auf Kosten der Geschwindigkeit

Der primäre Kompromiss bei ALD ist die Geschwindigkeit. Das Aufbauen eines Films Schicht für Schicht ist ein von Natur aus langsamer Prozess. Es wird nur gewählt, wenn der absolute Bedarf an Dickenkontrolle und Konformität den Bedarf an hohem Durchsatz überwiegt.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl der Methode hängt vollständig vom spezifischen Ergebnis ab, das Sie für Ihr Projekt erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Filme für Halbleiter liegt: CVD ist der Industriestandard aufgrund seiner hervorragenden Gleichmäßigkeit und der Fähigkeit, komplexe Wafer-Topographien zu beschichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung harter, haltbarer Beschichtungen auf Werkzeugen oder einfachen Oberflächen liegt: PVD-Methoden wie das Sputtern sind oft der direkteste und effektivste Ansatz.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung perfekt gleichmäßiger Filme mit absoluter Dickenkontrolle für Geräte der nächsten Generation liegt: ALD bietet unübertroffene Präzision, wenn auch mit einer langsameren Abscheidungsrate.

- Wenn Ihr Hauptaugenmerk auf skalierbaren, großflächigen Beschichtungen für Anwendungen wie Solarzellen oder Architekturglas liegt: Spezifische PVD-Techniken wie die Elektronenstrahlverdampfung oder einfachere Methoden wie die Sprühpyrolyse sind sehr gut geeignet.

Das Verständnis dieser grundlegenden Prinzipien ermöglicht es Ihnen, nicht nur eine Methode, sondern die korrekte Methode für Ihr spezifisches technisches Ziel auszuwählen.

Zusammenfassungstabelle:

| Methode | Kernprinzip | Hauptvorteil | Häufige Anwendungen |

|---|---|---|---|

| PVD (Physikalische Gasphasenabscheidung) | Physikalischer Materialtransfer im Vakuum | Hochreine, harte Beschichtungen | Metallbeschichtungen, verschleißfeste Werkzeuge, Optik |

| CVD (Chemische Gasphasenabscheidung) | Chemische Reaktion auf einem erhitzten Substrat | Hervorragende Konformität & Gleichmäßigkeit | Halbleiter, Mikroelektronik |

| ALD (Atomlagenabscheidung) | Schicht-für-Schicht-chemische Reaktion | Ultimative Dickenkontrolle & Präzision | Geräte der nächsten Generation, komplexe 3D-Strukturen |

| Sprühpyrolyse | Thermische Zersetzung einer gesprühten Lösung | Skalierbar für große Flächen | Solarzellen, Architekturglas |

Benötigen Sie fachkundige Beratung für Ihren Dünnschichtprozess?

Die Wahl der richtigen Abscheidungsmethode ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für all Ihre Dünnschichtforschung und -entwicklung. Ob Sie mit PVD, CVD oder ALD arbeiten, unser Fachwissen kann Ihnen helfen, eine überlegene Filmqualität, Konsistenz und Leistung zu erzielen.

Wir unterstützen unsere Kunden in den Bereichen Halbleiter, Optik und fortschrittliche Materialien durch:

- Bereitstellung zuverlässiger Geräte für präzise und wiederholbare Abscheidung.

- Lieferung hochreiner Verbrauchsmaterialien wie Targets und Precursoren, um optimale Ergebnisse zu gewährleisten.

- Technischen Support zur Optimierung Ihrer Prozessparameter und zur Überwindung von Herausforderungen.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Dünnschichtexperten, um die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was sind die Nachteile und Herausforderungen der HFCVD-Methode? Wachstumsgrenzen und Filamentprobleme überwinden

- Was sind CVD und ALD? Wählen Sie den richtigen Dünnschichtabscheidungsprozess

- Was ist der Unterschied zwischen physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? PVD vs. CVD erklärt

- Wie funktioniert das Graphenwachstum bei CVD? Ein Leitfaden zum oberflächenkatalysierten Prozess

- Wie definieren wir einen Dünnfilm? Die Kraft von Materialien im Nanomaßstab freisetzen

- Wie wird Verdampfung in der Fertigungsindustrie eingesetzt? Beschichtung von Produkten mit Hochleistungsfilmen

- Welche Rolle spielt DLI-MOCVD bei der Beschichtung von Kernbrennstab-Hüllrohren? Erzielung einer gleichmäßigen Abscheidung auf der Innenoberfläche

- Was ist der Unterschied zwischen physikalischer Gasphasenabscheidung und chemischer Gasphasenabscheidung? Wählen Sie das richtige Dünnschichtbeschichtungsverfahren